一种用于修复燃气轮机叶片的修复材料及其修复方法

1.本发明属于汽轮机叶片修复的研究领域,特别提供了一种适用于mar-m247合金的用于修复燃气轮机叶片的修复材料及其修复方法。

背景技术:

2.mar-m247高温合金具有良好的高温强度和抗氧化抗腐蚀性能,优异的抗疲劳和抗蠕变性能、断裂性能和组织稳定性,在近几十年来被广泛用来制造重型燃气轮机高温叶片等热端部件。重型燃气轮机高温叶片在长期受磨损、冲击、高温燃气及冷热疲劳等作用,易产生腐蚀、裂纹、变形和凹坑缺陷,而燃气轮机叶片制造工序复杂繁重,且制备叶片原材料价格昂贵,使重新制造燃气轮机叶片的成本高昂。因此,若能够采用修复技术对缺陷和损伤部位进行修复,从而恢复其性能,延长其使用寿命,具有巨大的经济效益。

3.重型燃气轮机高温叶片的修复方法主要有焊接法和瞬时液相连接修复法。由于mar-m247高温合金含al、ti较多,使用焊接法修复时在焊缝和热影响区容易产生热裂纹,故合金的焊接性较差,使用焊接法修复效果不佳。而瞬时液相连接法(transientliquidphase bonding, tlp)使用中间层在保温过程中熔化并润湿填充叶片需修复处表面。在与母材接触的过程中,中层层液相将部分母材熔化完成连接,最后通过等温凝固使液相消失,修复区域组织逐渐均匀化而完成修复过程。瞬时液相连接技术综合了高温钎焊的方法简便和固态扩散连接的高强度优点,可同时连接多个工件、多个焊缝,效率高且成本低。

4.然而,瞬态液相连接修复的过程中,为保证在较低的温度中间层可以完全液相,必须添加较多的降熔元素,即中间层和母材在元素组成和微观组织下存在较大的差异。如在中间层材料中增加铪元素可以有效的降低其熔点,且合金中添加适量铪元素可以有效提升其力学性能。但为了满足降熔要求,中间层材料中必须加入较多的铪元素,而过多的铪元素引入对修复区域组织有不利的影响。尽管通过扩散可以使中间层和附近的母材元素均匀化,但是仍然不可避免会诱发γ+γ

′

相的共晶组织和ni7hf2金属间化合物相在修复区和修复界面处生成,导致修复后的叶片性能下降。另外,铪的价格昂贵,过多的使用将会极大的提升修复成本。

技术实现要素:

5.本发明公开了一种用于修复燃气轮机叶片的修复材料及其修复方法,以解决现有技术的上述技术问题以及其他潜在问题中的任意问题。

6.为达到上述目的,本发明采用的技术方案是:一种用于修复燃气轮机叶片的修复材料,所述修复材料包括:含hf混合粉体和黏结流体;所述含hf混合粉体包括含hf金属粉末和镍基高熵合金粉末,并以高镍基高熵合金粉末作为骨架保持固态,以黏结流体为载体将含hf金属粉末熔化形成的液相填充到所述骨架的空隙中,连接所述骨架与mar-m247燃气轮机叶片表面的基材结合,形成整体;所述含hf混合粉体和黏结流体之间的质量比为:(5-20):1。

7.进一步,所述含hf金属粉末和高熵合金粉末二者之间的质量比为:(0.1-0.3):1。

8.进一步,所述含hf金属粉末中的各个组分的质量百分数为:cr:3-15wt.%、co:5-15wt.%,al:2-10wt.%、ta:1-8wt.%、hf :6-25)wt.%,余量为ni和不可避免的杂质;所述镍基高熵合金粉末中各个组分的原子百分数为:8-25at.%cr、8-25at.%co、8-20at.%al、1-10at.%w、1-4at.%ta,余量为ni和不可避免的杂质。

9.进一步,所述含hf金属粉末的各个组分的质量百分数为:cr:3-6wt.%、co:7-12wt.%、al:2-5wt.% 、ta :1-3wt.%、hf :12-20wt.%,余量为ni和不可避免的杂质;所述镍基高熵合金粉末中各个组分的原子百分数为:cr :10-20at.%、co :10-20at.%、al :10-15at.%、w :1-6at.%、ta: 1-2at.%,余量为ni和不可避免的杂质。

10.进一步,所述黏结流体的各个组分质量百分数为: 0.5-8wt.% 聚乙烯吡咯烷酮、0.1-1wt.% 硬脂酸、0.1-1wt.% 三乙醇胺、30-45wt.%丙醇和余量为乙醇。

11.进一步,所述含hf金属粉末的粒径为53-106μm,所述镍基高熵合金粉末的粉末粒径为53-106μm。

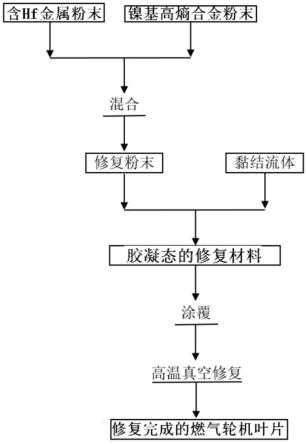

12.本发明的另一目的是提供一种采用上述的修复材料修复燃气轮机叶片的修复方法,所述方法具体包括以下步骤:s1)分别称取含hf金属粉末和镍基高熵合金粉末,并将含hf金属粉末和镍基高熵合金粉末混合均匀,得到混合粉末,备用;s2)制备黏结流体;s3)将s1)混合粉末与s2)得到黏结流体混合均匀,得到胶凝态的修复材料,将胶凝态修复材料涂覆于燃气轮机叶片的待修复处,并置于真空炉中经过热处理,即完成修复。

13.进一步,所述s1)得到具体步骤为:s1.1)分别称含hf金属粉末和镍基高熵合金粉末,s1.2)按照质量比为(0.1-0.3):1的含hf金属粉末a和高熵合金粉末b溶于酒精,以不锈钢球为介质,氩气为保护气氛,在20-60转/分钟的转速下混合2-12小时得到均匀混合粉末。

14.进一步,所述s3)的具体步骤为:s3.1)将含hf混合粉末与黏结流体的质量比为(5-20):1,混合搅拌时间为3-30分钟,得到黏结流体和加入混合粉搅拌,得到胶凝态的修复材料,s3.2)将涂覆有胶凝态修复材料的镍基高温合金叶片置于真空度为1

×

10-3

pa下,先加热至400-500℃,保温1-3小时;再加热至1000-1250℃保温1-3小时,随炉温冷却至700-900℃后通氩气快冷至室温。

15.进一步,所述修复后的燃气轮机叶片的修复区的孔隙率《0.5%,连接接头部与母材合金之间的强度比≥65%。

16.使用粉末冶金法修复涡轮叶片可以有效改善瞬时液相链接法的缺陷。在粉末冶金法修复涡轮叶片的过程中,使用一部分高熔点粉末作为骨架保持固态,而另一部分低熔点粉末熔化、流动并填充骨架空隙,液相溶解骨架和基材的表层熔化完成连接,再通过等温凝固固化和高温扩散组织逐渐均匀化而完成修复过程。由于在修复过程中只使用部分低熔点粉末为修复原料,故粉末冶金法修复涡轮叶片既可以降低修复成本,又可以有效降低有害

15wt.%,al:2-10wt.%、ta:1-8wt.%、hf :6-25wt.%,余量为ni和不可避免的杂质;所述镍基高熵合金粉末中各个组分的原子百分数为:8-25at.%cr、8-25at.%co、8-20at.%al、1-10at.%w、1-4at.%ta,余量为ni和不可避免的杂质。

27.所述含hf金属粉末的各个组分的质量百分数为:cr:3-6wt.%、co:7-12wt.%、al:2-5wt.% 、ta :1-3wt.%、hf :12-20wt.%,余量为ni和不可避免的杂质;所述镍基高熵合金粉末中各个组分的原子百分数为:cr :10-20at.%、co :10-20at.%、al :10-15at.%、w :1-6at.%、ta: 1-2at.%,余量为ni和不可避免的杂质。

28.所述黏结流体的各个组分质量百分数为: 0.5-8wt.% 聚乙烯吡咯烷酮、0.1-1wt.% 硬脂酸、0.1-1wt.% 三乙醇胺、30-45wt.%丙醇和余量为乙醇。

29.所述含hf金属粉末的粒径为53-106μm,所述镍基高熵合金粉末的粉末粒径为53-106μm。

30.本发明的另一目的是提供一种采用上述的修复材料修复燃气轮机叶片的修复方法,所述方法具体包括以下步骤:s1)分别称取含hf金属粉末和镍基高熵合金粉末,并将含hf金属粉末和镍基高熵合金粉末混合均匀,得到混合粉末,备用;s2)制备黏结流体;s3)将s1)混合粉末与s2)得到黏结流体混合均匀,得到胶凝态的修复材料,将胶凝态修复材料涂覆于燃气轮机叶片的待修复处,并置于真空炉中经过热处理,即完成修复。

31.所述s1)得到具体步骤为:s1.1)分别称含hf金属粉末和镍基高熵合金粉末,s1.2)按照质量比为(0.1-0.3):1的含hf金属粉末a和高熵合金粉末b溶于酒精,以不锈钢球为介质,氩气为保护气氛,在20-60转/分钟的转速下混合2-12小时得到均匀混合粉末。

32.所述s3)的具体步骤为:s3.1)将含hf混合粉末与黏结流体的质量比为(5-20):1,混合搅拌时间为3-30分钟,得到黏结流体和加入混合粉搅拌,得到胶凝态的修复材料,s3.2)将涂覆有胶凝态修复材料的镍基高温合金叶片置于真空度为1

×

10-3

pa下,先加热至400-500℃,保温1-3小时;再加热至1000-1250℃保温1-3小时,随炉温冷却至700-900℃后通氩气快冷至室温。

33.所述修复后的燃气轮机叶片的修复区的孔隙率《0.5%,连接接头部与母材合金之间的强度比≥65%。

34.实施例1:将成分为ni-4wt.%cr-8wt.%co-2wt.%al-1wt.%ta-12wt.%hf的粉末a和成分为ni-20at.%cr-20at.%co-20at.%al-1.5at.%w-1at.%ta的粉末b以质量比为0.3:1混合后溶于适量酒精,以不锈钢球为介质,氩气为保护气氛,在60转/分钟的转速下混合12小时。将成分配比为0.5wt.%pvp、0.1wt.%sa、0.1wt.%teoa、45wt.%丙醇和余量为乙醇的黏结流体加入混合粉末中搅拌3分钟得到修复材料,其中修复材料中混合粉末与黏结流体的质量比为5:1。将修复材料涂覆于mar-m247叶片需要修复处后,将叶片置于真空炉中,在450℃保温3小时,再

升温至1250℃保温3小时,随炉温冷却至900℃后通氩气快冷至室温完成修复过程,如图2所示的修复区显微组织图,可以看出修复区域的晶界干净,无明显的组织不均匀现象,将修复后的修复区制成拉伸件,测得室温抗拉强度为551mpa,达到母材强度的65%以上。

35.实施例2:将成分为ni-6wt.%cr-10wt.%co-3wt.%al-1.5wt.%ta-14wt.%hf的粉末a和成分为ni-25at.%cr-10at.%co-20at.%al-10at.%w-1.5at.%ta的粉末b以质量比为0.25:1混合后溶于适量酒精,以不锈钢球为介质,氩气为保护气氛,在60转/分钟的转速下混合4小时。将成分配比为2wt.%pvp、0.3wt.%sa、0.4wt.%teoa、40wt.%丙醇和余量为乙醇的黏结流体加入混合粉末中搅拌10分钟得到修复材料,其中修复材料中混合粉末与黏结流体的质量比为9:1。将修复材料涂覆于mar-m247叶片需要修复处后,将叶片置于真空炉中,先在500℃保温1小时,再升温至1200℃保温2小时,随炉温冷却至850℃后通氩气快冷至室温完成修复过程,将修复后的修复区制成拉伸件,测得室温抗拉强度为563mpa,达到母材强度的70%以上。

36.实施例3:将成分为ni-9wt.%cr-12wt.%co-4wt.%al-2wt.%ta-16wt.%hf的粉末a和成分为ni-15at.%cr-20at.%co-20at.%al-6at.%w-1.8wt.%ta的粉末b以质量比为0.2:1混合后溶于适量酒精,以不锈钢球为介质,氩气为保护气氛,在40转/分钟的转速下混合6小时。将成分配比为4wt.%pvp、0.6wt.%sa、0.8wt.%teoa、40wt.%丙醇和余量为乙醇的黏结流体加入混合粉末中搅拌15分钟得到修复材料,其中修复材料中混合粉末与黏结流体的质量比为12:1。将修复材料涂覆于mar-m247叶片需要修复处后,将叶片置于真空炉中,先在500℃保温2小时,再升温至1230℃保温2小时,随炉温冷却至870℃后通氩气快冷至室温完成修复过程,将修复后的修复区制成拉伸件,测得室温抗拉强度为589mpa,达到母材强度的70%以上。

37.实施例4:将成分为ni-10wt.%cr-14wt.%co-5wt.%al-3wt.%ta-20wt.%hf的粉末a和成分为ni-18at.%cr-18at.%co-18at.%al-8at.%w-2at.%ta的粉末b以质量比为0.1:1混合后溶于适量酒精,以不锈钢球为介质,氩气为保护气氛,在20转/分钟的转速下混合12小时。将成分配比为8wt.%pvp、1wt.%sa、1wt.%teoa、45wt.%丙醇和余量为乙醇的黏结流体加入混合粉末中搅拌30分钟得到修复材料,其中修复材料中混合粉末与黏结流体的质量比为20:1。将修复材料涂覆于mar-m247叶片需要修复处后,将叶片置于真空炉中,先在500℃保温3小时,再升温至1080℃保温3小时,随炉温冷却至700℃后通氩气快冷至室温完成修复过程,将修复后的修复区制成拉伸件,测得室温抗拉强度为524mpa,达到母材强度的65%以上。

38.以上内容是结合具体的优选实施方式对本发明作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演和替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1