一种包覆陶瓷颗粒的方法及复合材料制备方法

1.本发明涉及陶瓷复合材料技术领域,尤其涉及一种包覆陶瓷颗粒的方法及复合材料制备方法。

背景技术:

2.陶瓷颗粒具有密度低、强度高、耐磨损及耐腐蚀的优点,金属材料具有良好的塑性和韧性,通过将陶瓷颗粒与金属材料相结合会产生一种既有金属的优点,也有陶瓷的特性,具有较高韧性、高硬度、高抗氧化性的陶瓷/金属基复合材料。

3.但由于陶瓷颗粒与金属基体的润湿性差,导致制备陶瓷/金属基复合材料变得相当困难。人们尝试对陶瓷颗粒进行表面处理后再与金属基体复合以增强其润湿性。化学镀技术由于具有工艺简单、镀层均匀、与基体结合力好等优点,不但能够在金属上镀覆,在非导体如陶瓷、塑料、玻璃等表面经过预处理后也可以直接进行镀覆,目前已成为一种应用广泛的陶瓷颗粒表面处理技术,其中,以镀覆ni、cu或fe及其合金为主。然而,上述镀覆元素在高温下会扩散到熔融金属液中,最终会从陶瓷表面消失。因此,一些在高温下稳定的陶瓷粉末,碳化物粉末,以及会和高温金属液反应而形成界面的金属粉末(例如金属钛)等包覆粉末已被视为核壳材料中“壳”的新的发展方向。

4.目前,核壳结构主要存在两种制备方法,第一种方法采用将ni粉等熔点较低的金属进行球磨后,与陶瓷颗粒进行混合,再进行真空烧结,通过该方法可以获得稳定的核壳结构,但该方法在球磨和真空烧结过程中均需要很长时间,存在制备时间长的缺点;另外,受限于高温、真空的实验条件,该方法还存在制备温度高,能耗大和产量小的缺点。第二种方法为利用粘接剂直接将包覆粉末粘接在陶瓷颗粒表面。该方法可大批量获得此类核壳材料,但是在陶瓷/金属基复合材料制备过程中,简单机械结合的包覆粉末与流动的高温金属直接接触,导致表层的包覆粉末会被冲刷走;另外,由于在长时间高温条件下会导致内层的粘接剂快速挥发,甚至从陶瓷颗粒表面整体脱落至金属液中,会不同程度地影响包覆粉所形成的包覆层完整性及均匀性。

技术实现要素:

5.针对现有技术中存在的不足,本发明的目的之一在于提供一种在低温下、短时间内可大批量获得包覆粉-金属镀层包覆的陶瓷颗粒的方法,并通过得到的包覆粉-金属镀层包覆的陶瓷颗粒与金属基体浇铸,能够得到界面完整、均匀的复合材料。

6.本发明的一方面提供了一种包覆陶瓷颗粒的方法,可以包括以下步骤:将陶瓷颗粒与粘接剂混合,加入包覆粉,搅拌后得到包覆粉包覆的陶瓷颗粒;将包覆粉包覆的陶瓷颗粒与聚乙烯醇混合,干燥后得到表面附着包覆粉与聚乙烯醇的陶瓷颗粒;对表面附着包覆粉与聚乙烯醇的陶瓷颗粒进行活化,活化后利用镀液进行镀覆,例如化学镀,得到包覆粉-金属镀层包覆的陶瓷颗粒。

7.本发明的另一方面提供了一种复合材料制备方法,可以包括以下步骤:由上述包

覆陶瓷颗粒的方法制备得到包覆粉-金属镀层包覆的陶瓷颗粒;将包覆粉-金属镀层包覆的陶瓷颗粒与金属基进行浇铸,得到复合材料。

8.与现有技术相比,本发明的有益效果至少包括以下中的至少一项:(1)本发明方法利用聚乙烯醇形成的保护层能够使包覆粉更好的包覆在陶瓷颗粒表面,避免了包覆粉脱离陶瓷颗粒而分散到活化液中。

9.(2)本发明方法利用化学镀后形成的金属层保护包覆粉,能够避免包覆粉包覆的陶瓷颗粒在高温下与金属基液体直接接触而影响包覆层的完整性和均匀性,能够使陶瓷颗粒与金属基的复合过程中更好地形成反应型界面,结合性能更好,能够提高陶瓷颗粒与金属基的界面结合强度。

10.(3)本发明方法能够在低温下、短时间、大批量的获得包覆粉-金属镀层包覆的陶瓷颗粒。

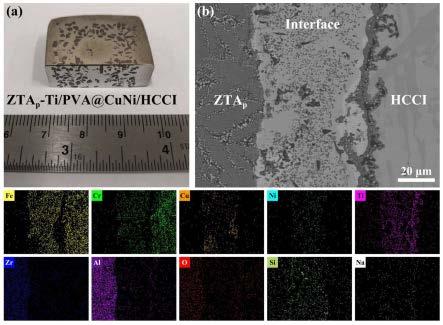

附图说明

11.通过下面结合附图进行的描述,本发明的上述和其他目的和特点将会变得更加清楚,其中:图1示出了zta

p-ti/pva活化前后与zta

p-ti活化前后的外观形貌对比图。

12.图2示出了zta

p-ti和zta

p-ti/pva活化前后的微观形貌对比。

13.图3示出了zta

p-ti/pva@cuni截面元素的面分布图。

14.图4示出了zta

p-ti/pva@cuni/hcci界面处元素面分布图。

具体实施方式

15.在下文中,将结合附图和示例性实施例详细地描述根据本发明的一种包覆陶瓷颗粒的方法及复合材料制备方法。

16.本发明的一方面提供了一种包覆陶瓷颗粒的方法。在本发明的包覆陶瓷颗粒的方法的一个示例性实施例中,可以包括以下步骤:s01,将陶瓷颗粒与粘接剂混合,加入包覆粉,搅拌后得到包覆粉包覆的陶瓷颗粒。

17.s02,将包覆粉包覆的陶瓷颗粒与聚乙烯醇混合,干燥后得到包覆粉与聚乙烯醇包覆的陶瓷颗粒。

18.s03,对包覆粉与聚乙烯醇包覆的陶瓷颗粒进行活化,活化后利用镀液进行化学镀,得到包覆粉-金属镀层包覆的陶瓷颗粒。

19.进一步地,陶瓷颗粒可以为金属氧化物陶瓷颗粒、碳化物陶瓷颗粒或硼化物陶瓷颗粒。例如,可以为zta陶瓷颗粒(zta

p

)、al2o3陶瓷颗粒,tic颗粒,sic颗粒,zro2陶瓷颗粒、tib2颗粒或sio2陶瓷颗粒。当然,本发明的陶瓷颗粒种类不限于此,还可以为wc颗粒等。

20.进一步地,粘接剂可以为水玻璃粘接剂或聚乙烯醇(pva)粘接剂等。粘接剂用于将包覆粉粘附在陶瓷颗粒表面。

21.进一步地,包覆粉可以为金属粉、陶瓷粉、碳化物粉和硼化物粉中的一种或几种组合。例如,金属粉可以是ti粉、ni粉、cu粉或其混合物等。例如,当陶瓷颗粒为zta

p

,包覆粉为ti粉时,得到的包覆粉包覆的陶瓷颗粒即为zta

p-ti。通过本发明的包覆方法,能够在低温、工艺流程简单的条件下将不导电的例如陶瓷粉、碳化物粉等包覆在陶瓷颗粒表面。

22.进一步地,包覆粉的径向尺寸可以为0.1μm~10μm。包覆粉的尺寸小于0.1μm,陶瓷颗粒表面形成的包覆层太致密,导致在复合材料制备时高温金属液无法铸渗,影响复合效果;包覆粉尺寸太大,影响包覆的均匀性。例如,包覆粉的径向尺寸可以为0.3μm~8μm或1μm~7μm。

23.进一步地,加入聚乙烯醇(pva)的目的是在包覆粉包覆后陶瓷颗粒表面形成一层保护膜,能够避免在活化过程中包覆粉脱离陶瓷颗粒表面而分散在活化液中,能够使包覆粉更好地附着在陶瓷颗粒的表面形成一层包覆层。优选地,pva的质量浓度可以为1.5%~8.5%。若pva的质量浓度低于1.5%,会使形成的保护膜太薄,在活化时包覆粉会脱离陶瓷颗粒表面而进入活化液中,起不到防止包覆粉脱离陶瓷颗粒表面的作用,影响包覆粉所形成的包覆层;若pva的质量浓度高于8.5%,会使形成的保护膜太厚,活化时不能完全溶解保护膜,影响最后镀覆效果,并且保护膜太厚使活化的效果都存在于保护膜上,对包覆粉起不到活化效果,影响后续的化学镀。形成合适的保护膜厚度,在活化过程中,一部分会溶解,还有一部分未溶解的保护膜起到保护作用,活化和残余的膜混合存在于包覆粉表面,能够使包覆粉完整且有活性。优先地,pva的质量浓度可以为2.5%~3.5%(2.5g/l~3.5g/l),在该质量浓度范围内,形成的保护膜厚度适中,能够很好防止包覆粉脱离陶瓷颗粒的同时,不会影响包覆粉的活化效果。这里,需要说明的是pva的质量浓度是指pva质量/去离子水质量(例如:pva的质量浓度为3%,当去离子水质量为100g时,加入3gpva)。pva的制备可以是在85℃下以500rpm搅拌速度搅拌6小时得到粘稠清澈溶液。当然,本发明pva的制备不限于此,将pva加入去离子水后搅拌均匀即可。

24.进一步地,将包覆粉包覆的陶瓷颗粒与聚乙烯醇混合后,其干燥温度可以为50℃~70℃。在上述温度范围内进行干燥,即可以使聚乙烯醇在陶瓷颗粒表面形成的保护膜,同时可以避免因为聚乙烯醇的存在而使陶瓷颗粒相互粘接在一起,使陶瓷颗粒之间的粘接面不能进行有效的镀覆。干燥的时间可以为1min~2min。

25.进一步地,对包覆粉与聚乙烯醇包覆的陶瓷颗粒进行活化可以包括利用活化液在150℃~200℃的温度下进行活化,例如,可以在170℃的条件下进行活化。活化的目的是使颗粒表面具有金属活性位点,更好地将镀液中所含的金属镀覆到陶瓷颗粒表面。活化液可以为ni(ac)2活化液,其ni(ac)2活化液可以由ni(ac)2、nah2po2、c2h6o以及h2o组成,其中,ni(ac)2、nah2po2、c2h6o以及h2o的质量浓度比可以为1:(0.5~1.5):(10~20):(1~3)。例如,可以为1:1:15:2。活化的时间将包覆粉包覆的陶瓷颗粒全部活化即可,可以根据产量及活化的完全度进行调整,例如,活化的时间可以为20min~30min,例如为25min。具体地,对于面附着钛粉与聚乙烯醇的陶瓷颗粒zta

p-ti/pva的活化,可以以ni(ac)2:nah2po2:c2h6o:h2o=1:1:15:2质量浓度比的组分为活化液,在170℃的条件下活化25min,得到ni活化的zta

p-ti/pva/ni

2+

。当然,活化液还可以为pbcl2活化液或agno3活化液。

26.进一步地,镀液可以为含有ni元素和/或cu元素的镀液。例如,镀液可以含有硫酸镍、或硫酸铜、或硫酸镍与硫酸铜的混合物。

27.例如,对于以cuni合金为金属镀层,镀液可以含有硫酸镍(niso4·

6h2o)、硫酸铜(cuso4·

5h2o)、柠檬酸钠(c6h5na3o7•

2h2o)、次磷酸钠(nah2po2•

h2o)、硼酸(h3bo3)以及氯化胆碱-乙二醇(chcl-eg),其中,镀液中硫酸镍的浓度可以为25g/l~35g/l、硫酸铜(cuso4·

5h2o)的浓度可以为25g/l~35g/l、柠檬酸钠(c6h5na3o7•

2h2o)的浓度可以为28g/l~33g/l、次

磷酸钠(nah2po2•

h2o)的浓度可以为27g/l~38g/l、硼酸(h3bo3)的浓度可以为13g/l~17g/l以及氯化胆碱-乙二醇(chcl-eg)的浓度可以为0g/l~40g/l。将包覆粉与聚乙烯醇包覆的陶瓷颗粒与上述镀液混合后,调整ph为9~10,在转速为80rpm~120rpm,温度为50℃~80℃条件下化学镀30min~70min。例如,镀液中硫酸镍的浓度可以为30g/l、硫酸铜(cuso4·

5h2o)的浓度可以为30g/l、柠檬酸钠(c6h5na3o7•

2h2o)的浓度可以为30g/l、次磷酸钠(nah2po2•

h2o)的浓度可以为32g/l、硼酸(h3bo3)的浓度可以为15g/l以及氯化胆碱-乙二醇(chcl-eg)的浓度可以为25g/l。将包覆粉与聚乙烯醇包覆的陶瓷颗粒与上述镀液混合后,调整ph为9.2,在转速为100rpm,温度为65℃条件下化学镀50min。例如,对于ni活化的zta

p-ti/pva/ni

2+

经上述镀液镀覆后可以得到ti-cuni包覆的zta,即zta

p-ti/pva@cuni。

28.本发明的另一方面提供了一种复合材料制备方法。在本发明的复合材料制备方法的一个示例性实施例中,可以包括以下步骤:s100,将陶瓷颗粒与粘接剂混合,加入包覆粉,搅拌后得到包覆粉包覆的陶瓷颗粒。

29.s101,将包覆粉包覆的陶瓷颗粒与聚乙烯醇混合,干燥后得到包覆粉与聚乙烯醇包覆的陶瓷颗粒。

30.s102,对包覆粉与聚乙烯醇包覆的陶瓷颗粒进行活化,利用含金属的镀液进行化学镀,得到包覆粉-金属镀层包覆的陶瓷颗粒。

31.s103,对包覆粉-金属镀层包覆的陶瓷颗粒与金属基进行浇铸处理,得到复合材料。

32.所述步骤s100~ s102与上述s01~s03相同,这里不再重复描述。目前,在现有技术制备陶瓷/金属基复合材料过程中,是利用粘接剂直接将包覆粉末粘接在陶瓷颗粒表面后直接与金属基进行浇铸,该方法存在的问题包括:一方面,简单机械结合的包覆粉末与流动的高温金属直接接触,导致表层的包覆粉末会被冲刷走;另一方面,长时间高温条件下会导致粘接剂快速挥发,甚至从陶瓷颗粒表面整体脱落至高温金属液中,会不同程度地影响包覆层的完整性及均匀性。通过步骤s100~s102制备得到的包覆粉-金属镀层包覆的陶瓷颗粒,能够使包覆粉完整、均匀地包覆在陶瓷颗粒表面。通过化学镀后可以在包覆层表面形成一层金属镀层,避免了包覆粉末与流动的高温金属直接接触,避免包覆粉被金属液冲走,包覆粉与化学镀后形成的金属层能够使陶瓷颗粒与金属基在复合过程中更好地形成反应型界面,结合性能更好。

33.进一步地,金属基可以为钛基、铜基、铁基或钢基,例如,金属基可以为hcci高铬铸铁。当然,本发明的金属基不限于此,例如,还可以是钒基、铝基等。

34.进一步地,浇铸处理可以为无压浸渗方式进行处理。

35.为了更好地理解本发明,下面结合具体示例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的示例。

36.示例1步骤1,将zta颗粒(zta

p

)与水玻璃粘接剂混合后,加入粒径为4μm的ti粉,机械搅拌后,得到包覆粉ti包覆的zta颗粒,即zta

p-ti。

37.步骤2,将zta

p-ti与质量浓度为3%的pva混合,60℃干燥1min后得到包覆粉ti与pva包覆的zta

p

,即zta

p-ti/pva。

38.步骤3,将zta

p-ti/pva与ni(ac)2活化液混合后在170℃下活化25min,得到活化后的陶瓷颗粒zta

p-ti/pva/ni

2+

,其中,ni(ac)2活化液为ni(ac)2、nah2po2、c2h6o以及h2o质量浓度比为1:1:15:2的活化液。

39.步骤4,配置cuni镀液。cuni镀液中硫酸镍(niso4·

6h2o)的浓度为30g/l、硫酸铜(cuso4·

5h2o)的浓度可以为30g/l、柠檬酸钠(c6h5na3o7•

2h2o)的浓度可以为30g/l、次磷酸钠(nah2po2•

h2o)的浓度可以为32g/l、硼酸(h3bo3)的浓度可以为15g/l以及氯化胆碱-乙二醇(chcl-eg)的浓度可以为10g/l。

40.步骤5,将活化后的陶瓷颗粒zta

p-ti/pva/ni

2+

与cuni镀液混合,在调整ph为9.5,在转速为100rpm,温度为65℃条件下化学镀50min,得到cuni包覆的zta

p-ti/pva,即zta

p-ti/pva@cuni。

41.步骤6,zta

p-ti/pva@cuni与高铬铸铁进行无压浸渗处理,得到复合材料zta

p-ti/pva@cuni/hcci。

42.对比例1步骤100,将zta颗粒(zta

p

)与水玻璃粘接剂混合后,加入粒径为4μm的ti粉,机械搅拌后,得到包覆粉ti包覆的zta颗粒,即zta

p-ti。

43.步骤200,将zta

p-ti与ni(ac)2活化液混合后在170℃下活化25min,得到活化后的陶瓷颗粒zta

p-ti/ni

2+

,其中,ni(ac)2活化液为ni(ac)2、nah2po2、c2h6o以及h2o质量浓度比为1:1:15:2的活化液。

44.步骤300,配置cuni镀液。cuni镀液中硫酸镍的浓度为30g/l、硫酸铜(cuso4·

5h2o)的浓度可以为30g/l、柠檬酸钠(c6h5na3o7•

2h2o)的浓度可以为30g/l、次磷酸钠(nah2po2•

h2o)的浓度可以为32g/l、硼酸(h3bo3)的浓度可以为15g/l以及氯化胆碱-乙二醇(chcl-eg)的浓度可以为10g/l。

45.步骤400,将活化后的陶瓷颗粒zta

p-ti/ni

2+

与cuni镀液混合,在调整ph为9.5,在转速为100rpm,温度为65℃条件下化学镀50min,得到ti-cuni包覆的zta,即zta

p-ti@cuni。

46.步骤500,zta

p-ti@cuni与高铬铸铁进行无压浸渗处理,得到复合材料zta

p-ti@cuni/hcci。

47.对比例1与示例1相比,其区别在于对比例1未进行示例1的步骤2,即没有将zta

p-ti与pva混合,其他步骤相同。

48.如图1所示,图1示出了示例1的zta

p-ti/pva活化前后与对比例1的zta

p-ti活化前后的外观形貌对比图。白色的是小坩埚,图(a1和c1)绿色的液体是活化液。图(a)为原始的陶瓷颗粒,呈灰白色。经过步骤1(或步骤100)后,zta颗粒包覆ti粉后,呈灰黑色,如图(b)所示。而步骤2后,在zta

p-ti颗粒的基础上包覆一层pva后,陶瓷依然呈灰黑色,但是表面呈现了明显的光泽,如图(c)所示。未包覆pva时,ti粉会脱离zta陶瓷颗粒表面,如图(b1)所示,活化液变黑。而包覆了pva的zta

p-ti,其活化液的颜色仍然呈淡绿色,如图(c1)所示,与未包覆钛时的(a1)颜色一致,证明了pva薄膜很好的保护了zta颗粒所包覆的ti粉。经过30min的高温烧结后,观察烧结后zta陶瓷颗粒的颜色,图(a2)中原始的zta颗粒呈灰色,由于活化液中的ni(ac)2被次磷酸钠还原后,ni被活化出来。而图(b2)中没有pva保护的由于ti粉的混入活化液中,导致烧结后的zta

p

呈黑色。图(c2)中,zta

p-ti包覆pva经过活化后颜色与(a2)无异,因此说明pva在高温下,可以对zta

p-ti起到保护作用,也不影响其进行活化,以便进行

下一步的化学镀过程。

49.图2示出了示例1的zta

p-ti/pva活化前后与对比例1的zta

p-ti活化前后的微观形貌对比图。zta颗粒(图a)包覆ti粉后,zta

p-ti颗粒表面的ti粉是松散的(图b),在zta

p-ti颗粒的基础上包覆一层pva后,ti粉被包覆在内,表面只呈现光滑的一层pva膜。未经过pva包覆的zta

p-ti@cuni颗粒表面会观察到cuni合金球状颗粒,及裸露的zta表面(如图b1);而pva包覆后镀覆得到的zta

p-ti@cuni颗粒表面被cuni合金球状颗粒均匀包覆(如图c1)。从截面也可以看出,经过pva包覆后镀覆得到的zta

p-ti@cuni颗粒,ti粉厚度完整且均匀的包覆在zta颗粒表面(如图c2),而未经过pva包覆后镀覆得到的zta

p-ti@cuni颗粒,ti粉大量损失(如图b2)。

50.图3示出了示例1制备得到的zta

p-ti/pva@cuni截面元素的面分布图。图(a)是利步骤5制备的zta

p-ti/pva@cuni颗粒的外观形貌,经铜镍包覆的zta

p-ti颗粒表面光滑且具有红色金属光泽。图(b)及其元素的面分布可以看出ti粉与水玻璃的混合物被cuni镀层均匀包覆在zta颗粒表面。

51.图4示出了示例1制备得到的zta

p-ti@cuni/hcci界面处元素面分布图。图(a)是步骤6制备的zta

p-ti@cuni/hcci复合材料的外观形貌,复合材料无孔洞缺陷。从图(b)及其元素的面分布可以看出,在高温铁液的铸渗作用下,cuni镀层被融化且与ti粉反应,并与高铬铸铁中的元素形成了均匀稳定的反应性界面。

52.尽管上面已经通过结合示例性实施例描述了本发明,但是本领域技术人员应该清楚,在不脱离权利要求所限定的精神和范围的情况下,可对本发明的示例性实施例进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1