一种从锌电解液中脱除氟氯的方法与流程

1.本发明涉及锌冶炼技术领域,特别是涉及一种从锌电解液中脱除氟氯的方法。

背景技术:

2.湿法炼锌所使用的锌精矿中一般含有0.001%-1%的氟和氯,在浸出过程中,氟和氯进入锌浸出液,随之进入锌电解液,累积氟和氯后的锌电解废液返回锌浸出或锌电解新液配液,从而造成氟和氯在锌电解液中的累积,浓度不断升高。当氟和氯的浓度高到一定程度,就会对锌电解产生不利影响。氟、氯存在于锌浸出液、净化液和电解液中,会加速泵的叶轮和搅拌桨转动部件的腐蚀断裂,造成与含氟、氯接触的泵壳、轴套等部件的腐蚀溶解,引起泵的泄露,导致泵的轴承、螺杆、基座和阀门损坏。因此,通常要求锌电解液中氟离子含量低于50mg/l,氯离子含量低于200mg/l。

3.现有技术中,常用的脱除锌电解液中氟氯的方法有化学沉淀法、离子交换法、萃取法等。化学沉淀法在脱除氯离子时通常利用钙的氧化物或钙盐,因此在脱除氯离子时,同时也会产生硫酸钙氟化锌等沉淀,得到的凝胶状沉淀难以过滤,还会造成较大的锌损失;离子交换法常用阴离子交换树脂,但是树脂的吸附量小,处理时间长,会产生大量废水;萃取法一般采用有机萃取剂萃取锌,使锌与氟、氯分离,然而此法所需萃取剂用量大,处理成本较高。

4.如上所述,尽管湿法炼锌工业已有许多脱除锌电解液中氟与氯的方法,但是,上述工艺方法大都是直接从锌溶液中脱除氟、氯,存在许多难以解决的问题,主要是锌损失量大,脱除氟、氯后的溶液需再净化,脱除氟、氯生产效率低,生产成本较高,因此,本发明采用浸出-沉锌方法脱除锌电解液中的氟、氯。

技术实现要素:

5.为解决上述问题,本发明提供了一种从锌电解液中脱出氟氯的方法。具体内容如下:

6.本发明提供了一种从锌电解液中脱除氟氯的方法,所述方法包括:

7.步骤1,将锌电解废液加入搅拌浸出槽中并加入含锌烟尘,以所述锌电解废液作为锌的浸出剂,在蒸汽加热氛围将含锌烟尘浸入锌电解废液中,得到浸出液;采用板压过滤机过滤所述浸出液,得到含锌滤液;

8.步骤2,在所述含锌滤液中加入沉淀剂并采用蒸汽加热保持沉淀温度以得到锌的氢氧化物沉淀,并将所述锌的氢氧化物沉淀滤除,得到第一溶液;

9.步骤3,重复上述步骤1-2直至所述第一溶液中氟离子、氯离子达到目标浓度以得到富集氟离子、氯离子的第二溶液;

10.步骤4,在所述第二溶液中依次加入脱氟剂、脱氯剂以脱除氟离子、氯离子;其中,所述脱氟剂为氧化钙,所述脱氯剂为锌冶炼系统的铜渣;

11.步骤5,将脱除氟离子、氯离子后的溶液冷却结晶得到硫酸钠以除去溶液中的钠离

子,得到第三溶液。

12.优选地,所述步骤1中将含锌烟尘进入锌电解废液的过程中,采用50rpm-400rpm的搅拌速度搅拌0.5-5h。

13.优选地,所述步骤2的沉淀过程中,以60rpm-300rpm的搅拌速度搅拌0.2h-2h。

14.优选地,所述第三溶液中氟离子含量低于50mg/l,氯离子含量低于200mg/l。

15.优选地,所述步骤4具体包括:

16.步骤4-1,在上述步骤3所述的富集氟离子、氯离子的溶液中加入脱氟剂,在60-90℃的蒸汽加热温度下,搅拌第一预设时间,以脱除氟离子;其中,脱氟剂的加量与溶液中氟离子的质量比为1.5-3.4:1;

17.步骤4-2,将上述步骤4-1脱氟后的溶液中加入脱氯剂,在60-90℃的蒸汽加热温度下,搅拌第二预设时间,以脱除氯离子;其中,所述脱氯剂的加量与溶液中氯离子的质量比为1-3.6:1。

18.优选地,所述搅拌第一预设时间包括以60rpm-300rpm的搅拌速度搅拌0.2-1h。

19.优选地,所述搅拌第二预设时间包括以60rpm-300rpm的搅拌速度搅拌0.2-1h。

20.优选地,所述步骤1中所述的含锌烟尘包括沸腾焙烧炉烟尘、回转窑挥发烟尘或多膛炉焙烧烟尘。

21.优选地,所述步骤1中的所述含锌烟尘与所述锌电解废液的质量比为1:1-20;所述蒸汽加热的温度为60-90℃,所述浸出结束时溶液ph为3.0-6.0。

22.优选地,所述步骤2中所述沉淀剂包括氢氧化钠、碳酸钠中的至少一种,所述沉淀剂的质量分数为5wt-40wt%,所述沉淀温度为60-95℃;所述沉淀结束时溶液ph为6.5-8.0。

23.优选地,所述步骤3中所述的目标浓度为1g/l。

24.优选地,所述步骤5中所述冷却结晶的方法包括采用工业水循环冷却,所述冷却结晶的温度为0-15℃。

25.优选地,将所述第三溶液加入湿法冶锌过程中所使用的电解液,以使所述第三溶液重复应用于获取锌电解废液的过程。

26.优选地,所述锌的氢氧化物沉淀用于湿法冶锌过程以回收锌。

27.与现有技术相比,本发明包括以下优点:

28.本发明实施例提供了一种从锌电解液中脱除氟氯的方法,包括:将锌电解废液加入搅拌浸出槽中并加入含锌烟尘,以所述锌电解废液作为锌的浸出剂,在蒸汽加热氛围将含锌烟尘浸入锌电解废液中,得到浸出液;采用板压过滤机过滤所述浸出液,得到含锌滤液;在所述含锌滤液中加入沉淀剂并采用蒸汽加热保持沉淀温度以得到锌的氢氧化物沉淀,并将所述锌的氢氧化物沉淀滤除,得到第一溶液;重复上述步骤直至所述第一溶液中氟离子、氯离子达到目标浓度以得到富集氟离子、氯离子的第二溶液;在所述第二溶液中依次加入脱氟剂、脱氯剂以脱除氟离子、氯离子;其中,所述脱氟剂为氧化钙,所述脱氯剂为锌冶炼系统的铜渣;将脱除氟离子、氯离子后的溶液冷却结晶得到硫酸钠以除去溶液中的钠离子,得到第三溶液。

29.本发明实施例通过先将锌从锌电解废液中回收并富集锌电解液中的氟氯,将锌的回收放在了脱除氟氯之前,既避免了锌在氟氯脱除过程中的损失,又能够将锌和氟氯完全分离,另一方面,采用溶液富集氟氯的方法进一步提高了后续氟氯的脱除效果。此外,本发

明实施例中采用的脱除剂价格低廉,脱除氟、氯的成本较低,能够应用于工业生产中。

附图说明

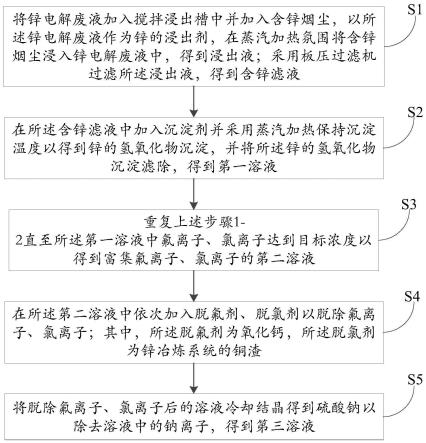

30.图1示出了本发明实施例中从锌电解液中脱除氟氯的步骤流程图。

具体实施方式

31.为使本发明的上述目的、特征和有点能够更加明显易懂下面结合附图和具体实施方式对本发明作进一步详细的说明。下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

32.实施例中未注明具体实验步骤或条件者,按照本领域内的现有技术所描述的常规实验步骤的操作或条件即可进行。所用试剂以及其他仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

33.本技术发明人发现,目前的从锌电解液中脱除氟氯的方法都是直接从锌溶液中脱除氟氯,脱除过程中锌的损失量较多,氟氯的脱除效果不好且处理成本较高。基于上述问题,本发明的申请人提出的主要技术构思为:通过重复浸出-沉锌步骤,先分离出锌电解废液中的锌并富集氟氯,再采用分步沉淀法进行氟氯的脱除。基于该构思,本发明提供的脱除氟氯方法在氟氯脱除之前将锌分离除溶液,降低锌的损失量的同时,也达到了较好的氟氯脱除效果。

34.基于上述发明构思,参照图1所示,示出了本发明实施例中从锌电解液中脱除氟氯的方法的步骤流程图,所述方法包括:

35.步骤s1,将锌电解废液加入搅拌浸出槽中并加入含锌烟尘,以所述锌电解废液作为锌的浸出剂,在蒸汽加热氛围将含锌烟尘浸入锌电解废液中,得到浸出液;采用板压过滤机过滤所述浸出液,得到含锌滤液;

36.步骤s2,在所述含锌滤液中加入沉淀剂并采用蒸汽加热保持沉淀温度以得到锌的氢氧化物沉淀,并将所述锌的氢氧化物沉淀滤除,得到第一溶液;

37.其中,第一溶液为锌的氢氧化物过滤后的滤液,除去锌的氢氧化物后溶液中含有氯离子和氟离子、硫酸根离子以及沉淀剂加入后存在的钠离子,还可能存在微量的锌离子。

38.步骤s3,重复上述步骤s1-s2直至所述第一溶液中氟离子、氯离子达到目标浓度以得到富集氟离子、氯离子的第二溶液;

39.其中,第二溶液中除了含有氟离子和氯离子外,同样存在一定的硫酸根和钠离子以及可能存在微量的锌离子。

40.步骤s4,在所述第二溶液中依次加入脱氟剂、脱氯剂以脱除氟离子、氯离子;其中,所述脱氟剂为氧化钙,所述脱氯剂为锌冶炼系统的铜渣;

41.步骤s5,将脱除氟离子、氯离子后的溶液冷却结晶得到硫酸钠以除去溶液中的钠离子,得到第三溶液。

42.其中,第三溶液为除去氟氯以及钠之后的溶液,溶液中可能存在一定的钙离子、铜离子以及微量锌离子,还有大量的硫酸根离子。

43.本发明实施例中,重复用锌电解液浸出含锌烟尘并加入沉淀剂沉淀锌的过程,将

锌在脱除氟氯前回收,并富集了氟离子和氯离子,避免了锌在氟氯脱除过程中的损失,富集氟离子和氯离子还有利于后续的分步沉淀步骤。

44.本发明实施例中,锌冶炼系统的铜渣为铜单质以及铜的化合物,在溶液中加入铜渣使得铜单质与铜离子反应得到亚铜离子,从而得到氯化亚铜沉淀。

45.优选地,所述步骤s1中将含锌烟尘进入锌电解废液的过程中,采用50rpm-400rpm的搅拌速度搅拌0.5-5h。

46.优选地,所述步骤s2的沉淀过程中,以60rpm-300rpm的搅拌速度搅拌0.2h-2h。

47.优选地,所述第三溶液中氟离子含量低于50mg/l,氯离子含量低于200mg/l。

48.优选地,所述步骤s4具体包括:

49.步骤4-1,在上述步骤s3所述的富集氟离子、氯离子的溶液中加入脱氟剂,在60-90℃的蒸汽加热温度下,搅拌第一预设时间,以脱除氟离子;其中,脱氟剂的加量与溶液中氟离子的质量比为1.5-3.4:1;

50.本发明实施例中,将脱氟剂的加量与溶液中氟离子的质量比控制在1.5-3.4:1的主要作用是为了尽可能的将溶液中的氯离子沉淀完全,同时控制溶液的ph值在一定范围内,防止后续步骤中加入的铜渣中铜离子生成氢氧化铜沉淀,而不能沉淀氯离子。

51.步骤4-2,将上述步骤4-1脱氟后的溶液中加入脱氯剂,在60-90℃的蒸汽加热温度下,搅拌第二预设时间,以脱除氯离子;其中,所述脱氯剂的加量与溶液中氯离子的质量比为1-3.6:1。

52.本发明实施例中,将脱氯剂的加量与溶液中氯离子的质量比控制在1-3.6:1的主要目的是尽可能将氯离子除去并减少溶液中的杂质离子。

53.优选地,所述搅拌第一预设时间包括以60rpm-300rpm的搅拌速度搅拌0.2-1h。

54.优选地,所述搅拌第二预设时间包括以60rpm-300rpm的搅拌速度搅拌0.2-1h。

55.优选地,所述步骤1中所述的含锌烟尘包括沸腾焙烧炉烟尘、回转窑挥发烟尘或多膛炉焙烧烟尘。

56.本发明实施例中,以锌电解废液浸出含锌烟尘,所用的含锌烟尘为沸腾焙烧炉烟尘、回转窑挥发烟尘或多膛炉焙烧烟尘,均为锌冶炼中需要回收的富锌烟尘,且这些烟尘中氟、氯含量较高,须经脱除氟、氯后才能进入锌冶炼系统。锌电解废液中的硫酸同时作为烟尘中锌的浸出剂,烟尘中的锌、氟、氯同时溶出进入浸出液中,浸出液中的锌沉淀分离后返回锌冶炼系统,而烟尘中的氟、氯在后续氟氯脱除步骤中,与锌电解液中的氟、氯一同去除,在回收含锌烟尘中锌的同时,有效地去除了烟尘中的氟、氯。

57.优选地,所述步骤1中的所述含锌烟尘与所述锌电解废液的质量比为1:1-20;所述蒸汽加热的温度为60-90℃,所述浸出结束时溶液ph为3.0-6.0。

58.优选地,所述步骤2中所述沉淀剂包括氢氧化钠、碳酸钠中的至少一种,所述沉淀剂的质量分数为5wt-40wt%,所述沉淀温度为60-95℃;所述沉淀结束时溶液ph为6.5-8.0。

59.本发明实施例中采用氢氧化钠、碳酸钠中的至少一种沉淀溶液中的锌,以石灰(cao)沉淀溶液中的氟离子,以锌冶炼溶液净化产出的铜渣沉淀溶液中的氯离子,浸出、沉淀分离处理所用原料价格低廉,脱除氟、氯的成本较低。

60.优选地,所述步骤3中所述的目标浓度为1g/l。

61.本发明实施例中将氟离子、氯离子的浓度富集至1g/l,使得溶液中氯离子和氟离

子的达到较高的浓度,从而在氟氯的脱除步骤达到较好的氟氯脱除效果。

62.优选地,所述步骤5中所述冷却结晶的方法包括采用工业水循环冷却,所述冷却结晶的温度为0-15℃。

63.优选地,将所述第三溶液加入湿法冶锌过程中所使用的电解液,以使所述第三溶液重复应用于获取锌电解废液的过程。

64.优选地,所述锌的氢氧化物沉淀用于湿法冶锌过程以回收锌。

65.为使本领域技术人员更好的理解本发明,以下通过多个具体的实施例来说明本发明的一种。

66.实施例1:

67.取锌含量52g/l、氟含量180g/l、氯含量720g/l的锌电解废液2m3,置于搅拌浸出槽中,取锌沸腾焙烧炉烟尘0.8t,加入锌电解废液中,开启蒸汽加热,开启搅拌器,搅拌转速为300rpm,控制浸出温度为95℃,浸出时间为3h,浸出终点ph为5.0。使用板框压滤机过滤所得浸出液,滤渣返回锌冶炼系统。在含锌滤液中加入质量浓度为20wt%的氢氧化钠溶液使锌沉淀,沉淀温度:85℃,沉淀时间:1.2h,搅拌速度为260rpm,沉淀终点ph为6.7。

68.过滤氢氧化锌沉淀得到第一溶液,滤得的氢氧化锌沉淀返回锌冶炼系统,第一溶液返回锌电解废液中,经过10次浸出、沉锌处理,得到氟含量为1.2g/l,氯含量为2.3g/l的第二溶液。

69.向第二溶液中加入cao,加入量为溶液中氟质量的1.6倍,溶液中的氟与钙离子形成氟化钙沉淀,沉淀温度:78℃,沉淀时间:0.5h,搅拌速度:270rpm。

70.向脱氟后的溶液中加入锌冶炼溶液净化产出的铜渣,铜渣加入量以铜计为溶液中氯质量的2倍,铜渣溶解后铜离子与铜得到亚铜离子,亚铜离子与氯离子形成氯化亚铜沉淀,沉淀温度:82℃,沉淀时间:40min,搅拌速度:240rpm。使用工业冷却水循环机制冷,使脱除氟、氯后的溶液温度降低至6℃,溶液中的硫酸钠结晶析出,得到第三溶液。

71.上述处理过程中得到的氢氧化锌沉淀中氟含量低于0.0014%,氯含量低于0.0023%。溶液中氟含量低于48mg/l,氯含量低于97mg/l。将第三溶液加入湿法炼锌的电解液中,经过156次连续处理,使锌电解液中的氟、氯连续不断排出,氟含量降至43mg/l,氯含量降至88mg/l。

72.实施例2:

73.取锌含量58g/l、氟含量168g/l、氯含量686g/l的锌电解废液2.3m3,置于搅拌加热槽中,取回转窑挥发烟尘0.87t,加入锌电解废液中,开启蒸汽加热,开启搅拌器,搅拌转速为290rpm,控制浸出温度为98℃,浸出时间为2.5h,浸出终点ph为5.1。使用板框压滤机过滤所得浸出液,滤渣返回锌冶炼系统。在含锌滤液中加入质量浓度为25%的氢氧化钠溶液使锌沉淀,沉淀温度:88℃,沉淀时间:1.5h,搅拌速度为280rpm,沉淀终点ph为6.6。

74.过滤氢氧化锌沉淀得到第一溶液,滤得的氢氧化锌沉淀返回锌冶炼系统,第一溶液返回锌电解废液中,经过12次浸出、沉锌处理,得到氟含量为1.1g/l,氯含量为2.6g/l的第二溶液。

75.向第二溶液中加入cao,加入量为溶液中氟质量的1.7倍,溶液中的氟与钙离子形成氟化钙沉淀,沉淀温度:85℃,沉淀时间:38min,搅拌速度:275rpm。向脱氟后的溶液中加入锌冶炼溶液净化产出的铜渣,铜渣加入量以铜计为溶液中氯质量的2.2倍,铜渣溶解后铜

离子与铜得到亚铜离子,亚铜离子与氯离子形成氯化亚铜沉淀,沉淀温度:86℃,沉淀时间:36min,搅拌速度:256rpm。使用工业冷却水循环机制冷,使脱除氟、氯后的溶液温度降低至7℃,溶液中的硫酸钠结晶析出,得到第三溶液。

76.上述处理过程中得到的氢氧化锌沉淀中氟含量低于0.0012%,氯含量低于0.0021%。溶液中氟含量低于47.6mg/l,氯含量低于98.3mg/l。将第三溶液加入湿法炼锌的电解液中,经过152次连续处理,使锌电解液中的氟、氯连续不断排出,氟含量降至41mg/l,氯含量降至87mg/l。

77.实施例3:

78.取锌含量57.5g/l、氟含量181g/l、氯含量702g/l的锌电解废液2.6m3,置于搅拌加热槽中,取多膛炉焙烧烟尘0.91t,加入锌电解废液中,开启蒸汽加热,开启搅拌器,搅拌转速为325rpm,控制浸出温度为97℃,浸出时间为2.8h,浸出终点ph为5.6。使用板框压滤机过滤所得浸出液,滤渣返回锌冶炼系统。在含锌滤液中加入质量浓度为30%的氢氧化钠溶液使锌沉淀,沉淀温度:90℃,沉淀时间:1.7h,搅拌速度为292rpm,沉淀终点ph为6.5。

79.过滤氢氧化锌沉淀得到第一溶液,滤得的氢氧化锌沉淀返回锌冶炼系统,第一溶液返回锌电解废液中,经过10次浸出、沉锌处理,得到氟含量为1.4g/l,氯含量为2.8g/l的第二溶液。

80.向第二溶液中加入cao,加入量为溶液中氟质量的1.9倍,溶液中的氟与钙离子形成氟化钙沉淀,沉淀温度:92℃,沉淀时间:45min,搅拌速度:283rpm。

81.向脱氟后的溶液中加入锌冶炼溶液净化产出的铜渣,铜渣加入量以铜计为溶液中氯质量的2.3倍,铜渣溶解后铜离子与铜得到亚铜离子,亚铜离子与氯离子形成氯化亚铜沉淀,沉淀温度:90℃,沉淀时间:46min,搅拌速度:278rpm。使用工业冷却水循环机制冷,使脱除氟、氯后的溶液温度降低至6℃,溶液中的硫酸钠结晶析出,得到第三溶液。

82.上述处理过程中得到的氢氧化锌沉淀中氟含量低于0.001%,氯含量低于0.0011%。溶液中氟含量低于46mg/l,氯含量低于95mg/l。将第三溶液加入湿法炼锌的电解液中,经过166次连续处理,使锌电解液中的氟、氯连续不断排出,氟含量降至45mg/l,氯含量降至89mg/l。

83.由实施例结果可知,本发明实施例通过先沉锌富集氟氯,再脱除氟氯的方法,能够得到氟氯含量低的氢氧化锌沉淀,用于后续的回收利用,并且较好的脱除了溶液中氟离子和氯离子,在循环使用100次以上时,仍能得到氟、氯含量低的锌电解液,降低了对设备的磨损,另一方面,本发明实施例所用氟氯去除试剂价格低廉,成本较低,利用工业应用。

84.对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和部件并不一定是本发明所必须的。

85.以上对本发明所提供的一种从锌电解液中脱除氟氯的方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1