一种提高抛光效率的化学机械抛光垫及其制备方法与流程

1.本发明涉及化学机械抛光技术领域,更具体地,本发明涉及一种提高抛光效 率的化学机械抛光垫及其制备方法。

背景技术:

2.化学机械抛光(cmp)是半导体芯片生产过程中非常重要的一道工序,半导体 芯片是通过在硅晶圆片上集成多层微观电路结构制成的,微观集成电路制造中多 种不同材料,通过不同的沉积技术和工艺,分步层沉积到半导体晶片的表面上, 再通过化学蚀刻作用去除多余不需要的部分,即形成一层微观集成电路,按照芯 片设计图重复上述工艺在晶片表面叠加不同图形的电路,可以得到多层微观电路, 即通常所说的半导体芯片。沉积技术包括物理气相沉积(pvd)、化学气相沉积 (cvd)等。但由于依序沉积和去除材料层,将导致晶片形成微观上非常不平坦的 表面。

3.随着芯片集成度的不断提升,芯片中的电路层数也越来越多,多层微观电路 的制造是从下往上逐层成型的,若底下一层的表面不够平坦,将直接影响到上层 微观电路的成型,因此每一层微观电路的加工工艺都要求硅晶圆片具有平坦化的 表面,所以每完成一层的加工工艺需要对硅晶圆片进行化学机械抛光(cmp) 处理使其表面平坦化程度满足其上层加工的需要。cmp可以去除表面多余的材 料和杂质,减少例如表面粗糙、划痕等缺陷,每一层硅晶圆的抛光质量即表面平 坦化程度直接决定了半导体芯片的质量。

4.在cmp工艺中,抛光头吸附硅晶圆片使其与抛光垫的抛光面接触,抛光头 提供压力将晶圆片压在抛光面上。同时将抛光液供给到晶圆片与抛光面之间。抛 光垫和晶圆片相对旋转实现硅晶圆片表面的抛光。通过化学蚀刻和机械研磨的共 同作用,对晶片表面抛光使其平坦化。

5.cmp工艺通常在需要通过两段抛光,晶圆片才可以得到高平坦度的表面。 第一步骤粗抛,用较硬的抛光垫(例如ic1000)平面化晶片并且去除大量多余材料; 第二步骤精抛,去除在粗抛期间引入的划痕等缺陷。用于精抛的抛光垫必须柔软 并且对非平坦的硅晶圆表面有更好的追随性,使用凝结成膜法制备的抛光垫能很 好的满足精抛的需要。

6.出于本说明书的目的,术语凝结成膜制备方法是指通过将聚氨酯树脂溶解在 与水混溶的有机溶剂(如dmf)中,将所得树脂溶液施加到成膜基材上,然后 在凝结液中发生溶剂脱出,使树脂凝结成为多孔膜,来制备该软质抛光垫的方法。 传统的一段凝结成膜法只在一个凝固液中进行一次凝结再生。随着凝结和再生, 在软质抛光垫的表面上致密地形成有微孔,该微孔形成厚度为几μm的表层,并 且在该表层内部连续形成了形成泡沫层的大量泡沫。这些泡沫的孔径具有朝向表 面层减小的圆锥形形状类似手指形状,以下简称为指形孔。往下由于水与有机溶 剂的交换更加困难,继续形成尺寸约几百微米不规则圆形的海绵孔洞结构,以下 简称为海绵形孔。指形孔可以储存和供给抛光液,海绵型孔影响抛光垫对半导体 硅晶圆表面微观形貌的追随性,进而影响半导体硅晶圆片的表面平坦度。这种抛 光垫可以有效降低晶圆片表面的缺陷率,使晶圆片成品率显著增加。

7.软质抛光垫的表面开口直径为25μm或更小(根据日本未审查专利公开第 2005-1019)时可以保证较好的抛光效果。但在传统凝结成膜工艺中,由于指形 孔小于25μm直径的深度一般只占抛光垫总厚度的10%,并且孔径分布较大,孔 径小于25μm的孔洞数量随着磨损逐渐减少,导致抛光性能不佳,此时难以提高 抛光后的半导体硅晶圆片表面的平坦度。

8.因此提高尺寸小于25μm的孔洞数量及尺寸稳定性有助于提高抛光速率的同 时使待抛光物表面获得较高的平坦度。

技术实现要素:

9.为了解决上述问题,本发明第一个方面提供了一种提高抛光效率的化学机械 抛光垫的制备方法,抛光垫的孔洞结构包括指形孔、海绵孔、通过添加凝固调节 剂而凝结产生的微小针型孔洞;

10.抛光垫制备过程包括:

11.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;

12.凝固:将树脂浆料刮涂到基材上,并送入凝结液凝固,得到凝固的聚氨酯多 孔膜;

13.清洗成型:将凝固聚氨酯送入清洗液清洗挤压后、水洗、烘干,经过后处理 得到所述聚氨酯抛光垫。

14.作为本发明一种优选的技术方案,所述树脂浆料制备中,加热混合的温度大 于凝固调节剂的熔点。

15.作为本发明一种优选的技术方案,所述凝固中,送入凝结液凝固的温度小于 凝固调节剂的熔点。

16.作为本发明一种优选的技术方案,所述清洗中,送入清洗液清洗的温度大于 凝固调节剂的熔点。

17.作为本发明一种优选的技术方案,所述凝固调节剂为烷基醇或脂肪族羧酸。

18.作为本发明一种优选的技术方案,所述烷基醇为c8~c31烷基醇。

19.作为本发明一种优选的技术方案,所述脂肪族羧酸为c8~c31脂肪族羧酸。

20.作为本发明一种优选的技术方案,所述清洗液包括表面活性剂,所属表面活 性剂选自阴离子表面活性剂、阳离子表面活性剂、非离子表面活性剂、改性多糖 类表面活性剂中的一种或多种。

21.作为本发明一种优选的技术方案,所述非离子表面活性剂选自脂肪醇聚氧乙 烯醚、失水山梨醇酯、蔗糖酯、烷基醇酰胺中的一种或多种。

22.作为本发明一种优选的技术方案,所述改性多糖类表面活性剂由多糖经水解、 氧化、醚化、酯化或交联制备得到。

23.本发明第二个方面提供了一种所述的聚氨酯抛光垫的制备方法制备得到的 抛光垫,在半导体芯片制造的化学机械抛光工艺中的应用。

24.本发明与现有技术相比具有以下有益效果:通过使用本发明提供的聚氨酯抛 光垫的制备方法,并在树脂浆料中添加凝固调节剂,在凝结时,提供给树脂一个 刚性支撑,凝结过程中的表面平整度会有所提升,并通过清洗液清洗挤压的操作, 洗出调节剂后留下的微小针型孔洞可以作为指形孔的补充,使得聚氨酯从上到下 依次包括致密的表面层、指形

孔与调节剂留下微型孔洞的结构,以及下层带有海 绵形多孔的结构,调节剂产生的大量微型孔洞在抛光时可以储存更多抛光浆料, 并且更加均匀的供给到待抛光表面上,可以明显提高抛光效率。

附图说明

25.图1为本发明提供的聚氨酯抛光垫的制备方法的工艺流程图。

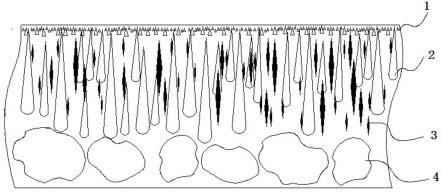

26.图2位本发明制备得到的聚氨酯抛光垫的剖视示意图。

27.其中,表皮层1;指形孔2;针状结晶物3;海绵型泡孔4;

28.刮刀61;凝结液21;清洗液22;挤压辊组82;清水液23;热辊组71。

具体实施方式

29.参选以下本发明的优选实施方法的详述以及包括的实施例可更容易地理解 本发明的内容。除非另有限定,本文使用的所有技术以及科学术语具有与本发明 所属领域普通技术人员通常理解的相同的含义。当存在矛盾时,以本说明书中的 定义为准。

30.如本文所用术语“由

…

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、

ꢀ“

具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列 要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未 明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

31.连接词“由

…

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求 中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料, 但与其相关的常规杂质除外。当短语“由

…

组成”出现在权利要求主体的子句中而 不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除 在作为整体的所述权利要求之外。

32.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和 下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优 选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否 单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范 围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围 在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的 所有整数和分数。

33.单数形式包括复数讨论对象,除非上下文中另外清楚地指明。“任选的”或者

ꢀ“

任意一种”是指其后描述的事项或事件可以发生或不发生,而且该描述包括事件 发生的情形和事件不发生的情形。

34.说明书和权利要求书中的近似用语用来修饰数量,表示本发明并不限定于该 具体数量,还包括与该数量接近的可接受的而不会导致相关基本功能的改变的修 正的部分。相应的,用“大约”、“约”等修饰一个数值,意为本发明不限于该精确 数值。在某些例子中,近似用语可能对应于测量数值的仪器的精度。在本技术说 明书和权利要求书中,范围限定可以组合和/或互换,如果没有另外说明这些范 围包括其间所含有的所有子范围。

35.此外,本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量 要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一 个,并且单

数形式的要素或组分也包括复数形式,除非所述数量明显旨指单数形 式。

36.以下通过具体实施方式说明本发明,但不局限于以下给出的具体实施例。

37.本发明第一个方面提供了一种提高抛光效率的化学机械抛光垫的制备方法, 抛光垫的孔洞结构包括指形孔、海绵孔、通过添加凝固调节剂而凝结产生的微小 针型孔洞;

38.抛光垫制备过程包括:

39.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;

40.凝固:将树脂浆料刮涂到基材上,并送入凝结液凝固,得到凝固的聚氨酯多 孔膜;

41.清洗成型:将凝固聚氨酯送入清洗液清洗挤压后、水洗、烘干,经过后处理 得到所述聚氨酯抛光垫。

42.树脂浆料制备

43.在一种实施方式中,本发明所述凝固调节剂为烷基醇或脂肪族羧酸。

44.优选地,本发明所述烷基醇为c8~c31烷基醇,可列举的有,辛基烷醇、癸 基烷醇、十二烷醇、十四烷醇、十六烷醇、十八烷醇、二十烷醇、二十二烷醇、 二十四烷醇。

45.优选的,本发明所述脂肪族羧酸为c8~c31脂肪族羧酸,可列举的有,辛酸、 癸酸、十二烷酸、十六烷酸、十八烷酸、二十烷酸、二十二烷酸。

46.更优选地,为十六烷醇。

47.为了促进聚氨酯溶液和凝固调节剂混合均匀,需控制混合温度大于凝固调节 剂的熔点,进一步优选地,本发明所述树脂浆料制备中,加热混合的温度大于凝 固调节剂的熔点;优选的为,加热混合温度和凝固调节剂的熔点的差值大于等于 10℃。

48.在一种优选的实施方式中,本发明所述聚氨酯溶液的溶剂选自n,n-二甲基 甲酰胺、丁酮、二甲基乙酰胺中的一种或多种,优选的为n,n-二甲基甲酰胺。 在一种优选的实施方式中,本发明所述聚氨酯溶液的质量浓度为15~30wt%,优 选为30wt%。

49.在一种更优选的实施方式中,本发明所述凝固调节剂占聚氨酯溶液的 1~5wt%,优选的为3wt%。

50.凝固

51.在一种实施方式中,本发明所述凝固液包括水、c1~c3醇类、n,n-二甲基 甲酰胺中的一种或多种。本发明选用的为含有20%dmf浓度的水溶液。

52.优选地,本发明所述凝固中,送入凝结液凝固的温度小于凝固调节剂的熔点; 优选的为,凝固调节剂的熔点和凝固液温度的差值大于等于20℃。

53.如图1所示,本发明所述凝固中,用刮刀将树脂浆料刮涂到基材上,并送入 凝结液凝固。本发明不对基材做具体限定,可列举的有,pet、pp、pe等材料 制成的透明薄膜卷材。

54.如图1~2所示,用刮刀将热的树脂浆料刮涂在基材上,缓慢送入凝结液中, 此时凝结液的温度要低于调节剂的熔点,树脂凝结与调节剂结晶析出同时发生, 表面水与dmf互溶双向扩散形成表皮层1和指形孔2,调节剂冷却结晶析出形 成针状结晶物3,底部双向扩散速度下降,缓慢形成海绵型泡孔4,形成上表面 孔径均匀的凝固聚氨酯结构且上表面平均开口直径小于等于25μm,表面平整度 明显提高。且本发明发现,凝固扩散的过程和聚氨酯浆料温度、凝固温度、调节 剂的种类均有关,当使用合适调节剂,并控制温度时,有利于在凝固初期dmf 快速扩散形成致密表面层,并通过调节剂结晶作为支撑,形成均匀小孔径的指形 孔,同时调节剂析出占据空间并形成针形孔。

55.清洗成型

56.在一种实施方式中,本发明所述清洗液包括表面活性剂,所属表面活性剂选 自阴离子表面活性剂、阳离子表面活性剂、非离子表面活性剂、改性多糖类表面 活性剂中的一种或多种。本发明所述清洗液的溶剂为水,优选的,所述表面活性 剂占清洗液的重量百分数为1~10wt%,本发明选用的为5wt%。

57.作为阴离子表面活性剂的实例,包括但不限于,硫酸盐、磷酸盐、羧酸盐、 苯磺酸盐。

58.作为阳离子表面活性剂的实例,包括但不限于,脂肪胺盐、乙醇胺盐、聚乙 烯多胺盐。

59.作为非离子表面活性剂的实例,包括但不限于,脂肪醇聚氧乙烯醚、失水山 梨醇酯、蔗糖酯、烷基醇酰胺,优选的为脂肪醇聚氧乙烯醚。

60.作为改性多糖类表面活性剂的实例,包括但不限于,由多糖经水解、氧化、 醚化、酯化或交联制备得到,所述多糖包括但不限于,纤维素、淀粉,所述改性 多糖可列举的有,醚化纤维素、酯化纤维素、醚化淀粉。

61.如图1所示,清洗成型过程中,需要先将清洗液预热到高于结晶性凝固调节 剂熔点至少10摄氏度,再将凝固的聚氨酯经过清洗液和挤压辊组进行挤压清洗 后,经过清水液洗涤、热辊组烘干,得到所述聚氨酯材料。凝结完成后进入清洗 液,清洗液中包含可以乳化溶解调节剂的表面活性物质,且清洗液的温度要高于 调节剂熔点,配合挤压辊组,将针状结晶物洗出,只留下细小的针型孔洞,形成 的针型孔洞直径与指形孔接近,或者更加细小,这与分散程度有关,再经过清水 液彻底清洗后用热辊组烘干;由于在凝结时调节剂析出,提供给树脂一个刚性支 撑,凝结过程中的表面平整度会有所提升,洗出调节剂后留下的微小针型孔洞可 以作为指形孔的补充,抛光时可以储存更多抛光浆料,并且更加均匀的供给到待 抛光表面上,两者共同作用可以提高待抛光物的表面平整度以及提高抛光速率稳 定性。

62.本发明第二个方面提供一种如上所述的一种提高抛光效率的化学机械抛光 垫的制备方法制备得到的抛光垫,在半导体芯片制造的化学机械抛光工艺中的应 用。通过本发明提供的方法制备得到的抛光垫可用于半导体芯片的化学机械抛光 (cmp),从而用于超大规模集成电路的制造。本发明通过将凝固调节剂和聚 氨酯溶液混合,配制成凝结成膜浆料,涂布于pet、pp、pe等材料制成的透明 薄膜卷材上,通过冷却凝固、乳化清洗、干燥等工序得到表面孔径均匀细致含有 微小针型孔洞的聚氨酯软塑料片膜作为聚氨酯材料,与刚性材料进行贴合后即成 为软质抛光垫,用于半导体芯片的化学机械抛光(cmp)工艺中对半导体芯片 表面进行平坦化处理。

63.实施例

64.下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例 只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的 专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本 发明的保护范围。

65.实施例1

66.如图1所示,本例提供一种抛光垫的制备方法,包括:

67.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度

和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为十六烷醇,所述聚 氨酯溶液为含有30wt%的聚氨酯的dmf溶液,所述十六烷醇占树脂浆料的重量 百分数为5.0wt%;

68.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

69.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述聚氨酯材料;所述清洗液为5.0wt% 表面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面 活性剂为脂肪醇聚氧乙烯醚。

70.所述聚氨酯购自hdw-20。

71.所述脂肪醇聚氧乙烯醚购自aeo-9。

72.本例还提供如上所述的制备方法制备得到的抛光垫。

73.实施例2

74.如图1所示,本例提供一种抛光垫的制备方法,包括:

75.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为十六烷醇,所述聚 氨酯溶液为含有30wt%的聚氨酯的dmf溶液,所述十六烷醇占树脂浆料的重量 百分数为3.0wt%;

76.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

77.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

78.所述聚氨酯购自hdw-20。

79.所述脂肪醇聚氧乙烯醚购自aeo-9。

80.本例还提供如上所述的制备方法制备得到的抛光垫。

81.实施例3

82.如图1所示,本例提供一种抛光垫的制备方法,包括:

83.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为十八烷醇,所述聚 氨酯溶液为含有30wt%的聚氨酯的dmf溶液,所述十八烷醇占树脂浆料的重量 百分数为3.0wt%;

84.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

85.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

86.所述聚氨酯购自hdw-20。

87.所述脂肪醇聚氧乙烯醚购自aeo-9。

88.本例还提供如上所述的制备方法制备得到的抛光垫。

89.实施例4

90.如图1所示,本例提供一种抛光垫的制备方法,包括:

91.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为硬脂酸,所述聚氨 酯溶液为含有30wt%的聚氨酯的dmf溶液,所述硬脂酸占树脂浆料的重量百分 数为3.0wt%;

92.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

93.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

94.所述聚氨酯购自hdw-20。

95.所述脂肪醇聚氧乙烯醚购自aeo-9。

96.本例还提供如上所述的制备方法制备得到的抛光垫。

97.对比例1

98.如图1所示,本例提供一种抛光垫的制备方法,包括:

99.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为十六烷醇,所述聚 氨酯溶液为含有30wt%的聚氨酯的dmf溶液,所述十六烷醇占树脂浆料的重量 百分数为1.0wt%;

100.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

101.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

102.所述聚氨酯购自hdw-20。

103.所述脂肪醇聚氧乙烯醚购自aeo-9。

104.本例还提供如上所述的制备方法制备得到的抛光垫。

105.对比例2

106.如图1所示,本例提供一种抛光垫的制备方法,包括:

107.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为5℃,所述凝固调节剂为十六烷醇,所述聚氨 酯溶液为含有30wt%的聚氨酯的dmf溶液,所述十六烷醇占树脂浆料的重量百 分数为3.0wt%;

108.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

109.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

110.所述聚氨酯购自hdw-20。

111.所述脂肪醇聚氧乙烯醚购自aeo-9。

112.本例还提供如上所述的制备方法制备得到的抛光垫。

113.对比例3

114.如图1所示,本例提供一种抛光垫的制备方法,包括:

115.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为十二烷醇,所述聚 氨酯溶液为含有30wt%的聚氨酯的dmf溶液,所述十二烷醇占树脂浆料的重量 百分数为3.0wt%;

116.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

117.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

118.所述聚氨酯购自hdw-20。

119.所述脂肪醇聚氧乙烯醚购自aeo-9。

120.本例还提供如上所述的制备方法制备得到的抛光垫。

121.对比例4

122.如图1所示,本例提供一种抛光垫的制备方法,包括:

123.树脂浆料制备:将凝固调节剂和聚氨酯溶液加热混合,得到树脂浆料;加热 温度和凝固调节剂的熔点的差值为12℃,所述凝固调节剂为二十二烷醇,所述 聚氨酯溶液为含有30wt%的聚氨酯的dmf溶液,所述二十二烷醇占树脂浆料的 重量百分数为3.0wt%;

124.凝固:用刮刀61将树脂浆料刮涂到基材41上,并送入凝结液21凝固,得 到凝固聚氨酯;所述凝固调节剂的熔点和凝固的温度的差值为20℃,所述凝结 液为20%dmf质量浓度的水溶液;

125.清洗成型:将凝固聚氨酯经过清洗液22和挤压辊组82进行挤压清洗后,经 过清水液23洗涤、热辊组71烘干,得到所述抛光垫;所述清洗液为5.0wt%表 面活性剂的水溶液,清洗液温度比结晶性凝固调节剂熔点高10℃,所述表面活 性剂为脂肪醇聚氧乙烯醚。

126.所述聚氨酯购自hdw-20。

127.所述脂肪醇聚氧乙烯醚购自aeo-9。

128.本例还提供如上所述的制备方法制备得到的抛光垫。

129.性能测试

130.对实施例和对比例提供的抛光垫进行以下性能测试,其中抛光垫制备过程中 参数见表1。

131.表1

[0132][0133][0134]

1、针状孔洞的尺寸测试:用sem扫描电镜观测所形成的软垫断面结构,观 察1mm长度内针状孔洞的尺寸;并用公式计算孔洞尺寸的标 准偏差σ,结果见表2。

[0135]

2、微孔膜的孔隙率:将一定质量的微孔膜(干燥至恒重)在无水乙醇中浸 泡24h,取出后用滤纸轻轻吸去表面吸附的乙醇,迅速称量。根据公式计算微孔 膜的孔隙率。式中,w1和w2分别为浸泡前 后聚氨酯多孔膜的质量,g;ρ1为聚氨酯的密度,g/cm3;ρ2为无水乙醇的密度, g/cm3,结果见表2。

[0136]

3、抛光性能:在杭州众硅电子科技公司(hangzhou sizone electronictechnology inc.)单模组集成式cmp抛光机上,使用anji d2000e二氧化硅研磨 液浆料来进行抛光研究。使用teos毯覆式硅晶圆作为测试晶片(moniter wafer) 确定去除速率

(rr)。除非另外指明,否则在所有抛光实验中使用的抛光条件包括: 93rpm的抛光平台转速;87rpm的抛光头转速;使用170ml/min的抛光液流速。

[0137]

抛光时间90s/片

[0138]

通过使用filmetrics膜厚测量工具(美商菲乐股份有限公司(filmetrics,lnc))扫描硅晶圆上49个的点位置测量抛光之前膜厚度和之后的膜厚度来计算49个点位平均去除量 mean=average(pre-post);并用公式计算去除量 的标准偏差;通过计算公式得到该片测试晶片的平均去除速率片的平均去除速率通过计算公式得到该片测试晶片去除量的非均匀性nu (%),该值反映了抛光后的晶片表面平坦化程度;

[0139]

记录测试晶片(moniter wafer)在第26、52、78、104、130个晶片计数下 抛光数据,统计该5片测试晶片各自的rr和nu,并计算其平均值作为记录数 据,结果见表2。

[0140]

表2

[0141][0142]

从上述测试结果可知,本发明提供的抛光垫具有高的平整度,且表面孔径均 匀细致含有微小针型孔洞,缺陷率低,适用于半导体芯片制造的化学机械抛光工 艺,可以提高抛光速率的同时,提高待抛光物表面平坦化程度。

[0143]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权 利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所 有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的 权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数 值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释 为被所附的权利要求覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1