一种减少取向硅钢表面缺陷的退火隔离剂及其使用方法与流程

1.本发明涉及高磁感取向硅钢的加工与制造技术领域,具体涉及一种减少取向硅钢表面缺陷的退火隔离剂及其使用方法。

背景技术:

2.取向硅钢在生产过程中需要进行较长时间的高温退火,以便完成产品的二次再结晶。为了防止层与层之间的粘结,高温退火前需要在钢板表面涂布以氧化镁为主的退火隔离剂,后工序还需在其外表面涂敷磷酸盐绝缘涂层,进而形成硅酸镁底层和磷酸盐绝缘涂层的双层结构。退火隔离剂除了起到防止粘结的作用,还能与脱碳退火时在钢板表面形成的以sio2为主体的氧化层反应,生成镁橄榄石皮膜。这层镁橄榄石皮膜起到了绝缘涂层和铁基体紧密结合的粘合剂作用。综上在高温退火时形成一层厚度均匀的镁橄榄石皮膜极为重要,这也表明退火隔离剂的作用极大。

3.硅酸镁底层的形成过程比较复杂,既需要通过脱碳退火形成良好的氧化层,还需要将合适的氧化镁退火隔离剂均匀涂覆在钢带表面,然后进行高温退火。复杂的工艺导致钢卷表面很容易产生点状露金、露晶、色差等各种表面缺陷,这些表面缺陷均与退火隔离剂有密切的关系。其中点状露金是高温退火过程中产生的一种局部区域底层脱落缺陷,宏观表现为表面亮点,点状露金是所有表面缺陷中最多也是最难消除的一种。研究表明点状露金的产生主要是由于钢板表面的氧化膜与退火隔离剂中的氧化镁反应温度较高,在高温退火过程中释放氮气时将形成不佳的底层冲破所致。因此适当降低氧化膜与氧化镁的反应温度,在氮气释放前形成较好的底层,对于减少点状露金缺陷具有重要作用。

4.目前涉及取向硅钢所用退火隔离剂的专利文献较多。譬如中国专利cn201811505869.6公开了一种底层优良的低温高磁感取向硅钢制造方法,通过控制冷轧带钢表面粗糙度小于0.25、控制脱碳退火氧化膜的生成量为2.5-3.5μm且氧化膜中fe/(si+fe)=0.08-0.25,同时在高温退火mgo隔离剂中添加纳米形核剂以及低熔点的氯化物或氟化物,能够获得优异的底层附着性、良好的表面光洁度以及大张力底层。然而该方案中用到的纳米形核剂不利于降低取向硅钢的生产成本,并且还使用了不利于底层形成的氯化物和氟化物,如果搅拌分散效果不理想容易造成氯化物在局部区域聚集,会对硅酸镁底层产生较强的侵蚀作用,底层的均匀性将受到影响。

5.中国专利cn200910195989.5公开了一种制备镜面取向硅钢的退火隔离剂,其质量份数组成为:100份氧化镁,5-50份二氧化硅以及1-10份氯化物。该方案通过使用退火隔离剂以及控制脱碳渗氮和退火条件,制备了一种表面光洁度良好、具有优良磁性能和加工性能的无玻璃膜底层取向硅钢。中国专利cn201010518037.5公布了一种用于具有优良磁性能的镜面取向硅钢制备的退火隔离剂,其重量百分比配方为:al2o3粉末77-98%,碱土金属氧化物粉末1-8%,碱金属氯化物1-15%。该方案提供的退火隔离剂使高温退火过程中钢板表面不形成玻璃膜底层,同时利用氯化物的腐蚀反应移除基板近表面的嵌入式氧化物,从而获得表面光洁和磁性能稳定的产品。中国专利cn201110253467.3和中国专利

cn201110299949.2分别介绍了一种制备镜面取向硅钢的退火隔离剂,但是这种无底层的镜面取向硅钢不适用传统绝缘涂层和涂覆工艺,并且产品的绝缘性能和表面质量较差。

6.中国专利cn201510691804.5公开了一种高磁感取向硅钢用退火隔离剂,其原料组成及重量百分比含量为:tio2:1-6%,sb2(so4)3:0.1-2%,其余为mgo,外加水,加水量按照mgo:水=1:8-15。该方案不仅使高磁感取向硅钢磁感性能及底层质量优良而且绝缘性能好,适用于高容量变压器的使用要求,同时还能降低产品的让步率。中国专利cn201610843345.2公开了一种提高低温铸坯加热高磁感取向硅钢底层质量的退火隔离剂,包括以下组分及质量含量:9-14%的硅钢级氧化镁,0.3-1.0%的tio2,0.05-1.2%的sb2(so4)3,余量为水;所述硅钢级氧化镁的柠檬酸活性值为50-120sec,粘度为15-60c.p。该方案提供的退火隔离剂使得产品涂层外观优良,附着性达到c级以上,层间电阻大,进而大幅提升了高磁感取向硅钢的产品质量。上述两个方案均没有采取有效措施降低氧化层和氧化镁的反应温度,不能有效解决钢板表面的点状露金问题。

7.中国专利cn201711181734.4公开了一种高磁感取向硅钢用退火剂及其制备方法,该退火剂主要包括以下组分及质量含量:100重量份的mgo,2-8重量份的一种或多种tio2或b2o3等氧化物,0.1-0.5重量份的sb2(so4)3等低熔点化合物,mgo与水的重量比约为1:8-12;其中100重量份mgo中高活性mgo(需满足d50≤3μm,caa值30-50s)约占65-80%,低活性mgo(需满足d50为10-20μm,caa值150-250s)约占20-35%。该退火剂能够降低因高水化率引起的钢板表面缺陷问题,主要通过对氧化镁粒径的调整来改善表面缺陷,并没有采取有效措施降低氧化层与氧化镁的反应温度,同样不能从根本上解决表面缺陷问题。

8.中国专利201810973007.x公开了一种退火隔离剂及其使用方法,该方案对隔离剂配方的重量百分比以及堆积密度进行了限定,尤其对不同粒度的氧化镁比例进行了限定,同时还对退火隔离剂的使用方法进行了限定,但是没有对底层的形成温度进行深入研究,也没有采取有效措施降低氧化层与氧化镁的反应温度,不能从根本上解决表面缺陷问题。此外该方案主要从粒径方面对氧化镁进行了研究,对于不同形状的氧化镁对底层的影响则没有深入研究。

9.综上所述,现有的取向硅钢退火隔离剂依然存在各种问题,有必要研发一种新型退火隔离剂产品。

技术实现要素:

10.本发明的主要目的在于解决由于硅酸镁底层形成不佳导致的产品表面点状露金等表面缺陷,影响低温高磁感取向硅钢表面质量等问题。本发明希望通过对退火隔离剂的组分及其含量进行优化调整,实现提高硅酸镁底层质量、减少表面缺陷的目标。为实现上述目的,本发明采用的技术方案如下:

11.一种减少取向硅钢表面缺陷的退火隔离剂,包括以下组分:mgo、tio2、含b(硼)化合物、金属氧化物,其中mgo由至少两种不同形状的氧化镁混合而成。

12.进一步的,上述退火隔离剂中各个组分的质量百分数含量为:mgo 89.15%-95.82%、tio

2 2.56%-6.47%、含b化合物1.12%-3.13%、金属氧化物1.06%-2.21%,合计100%。

13.进一步的,所述mgo由颗粒状氧化镁与片层状氧化镁混合而成,并且颗粒状氧化镁

与片层状氧化镁的质量比为x:(1-x),其中x的取值范围为63.5%-83.6%(含两个端点)。

14.更进一步的,所述颗粒状氧化镁的d50(中位粒径)范围为1-3μm,所述片层状氧化镁的d50范围为7-13μm。

15.进一步的,所述mgo的活性范围(caa值)为66-81s;经过900℃灼烧1.5h后,mgo的活性变化(caa值变化)小于15s,随后升温至1000℃灼烧1.5h后mgo的活性变化(即1000℃灼烧后caa值与900℃灼烧后caa值之差)小于15s。

16.进一步的,所述含b化合物选自硼酸钠、硼酸、硼酸镁或其他硼酸盐中的至少一种,优选为质量比为2-2.3:1.5-2:1的硼酸镁、硼酸钠、硼酸混合物。

17.进一步的,所述金属氧化物中的金属阳离子半径控制在0.09-0.131nm之间。

18.更进一步的,所述金属氧化物选自cao、sro或其他离子半径满足要求且金属活动性强于mg的金属氧化物中的一种。

19.更进一步的,所述金属氧化物由cao、sro混合而成,两者质量百分数含量之间存在以下关系:

20.0.25≤w=(1.32*ca/ri+4.56*sr/ro)≤0.7

ꢀꢀ

(公式i);

21.其中ca为cao含量(在整个隔离剂中的质量含量);ri为ca离子半径,常数,约为0.1nm;sr为sro含量(在整个隔离剂中的质量含量),ro为sro的半径,常数,约为0.118nm。

22.研究发现当w值低于公式(i)的取值范围时,促进sio2向表面运动的效果不佳;而当w值超出公式(i)的取值范围时,sio2的表面运动又过于强烈,导致镁橄榄石恶化最终外观较差。

23.上述能够减少取向硅钢表面缺陷的退火隔离剂的使用方法如下:首先向容器中加入相当于mgo重量7-11倍的水,再加入tio2、含b化合物、金属氧化物等搅拌均匀,接着加入mgo并高速搅拌一段时间,再降低搅拌速度继续搅拌一段时间;最后将制得的浆料涂敷在带钢表面,干燥后高温退火。

24.加入mgo后高速搅拌的主要目的是将退火隔离剂各组分混合均匀,之后降低搅拌速度是为了防止氧化镁过度水化。

25.更加进一步的,加入mgo前的搅拌速度不低于3000rpm/min,搅拌时间不少于1h;加入mgo后的高速搅拌速度不低于3000rpm/min,搅拌时间约0.5h,降速后的搅拌速度约1500rpm/min,搅拌时间0.5-1h;浆料涂覆量控制在5.15-8.37g/m2,mgo含水率控制在1.52%-3.51%。

26.更进一步的,在使用过程中需用涂4杯粘度计对配制好的浆料(即隔离剂)粘度进行检测,确保其维持在8-14s之间,粘度过大或过小都不利于获得良好的涂层效果。

27.更进一步的,考虑到高温退火过程中钢卷不同部位的炉温相差可达200℃,因此高温退火时钢卷必须在1000℃下保温10h,防止不同部位的底层形成不均匀进而造成表面缺陷。

28.与以往退火隔离剂通常采用不同粒径的氧化镁颗粒不同,本发明创新性的选用了颗粒状和片层状两种不同形态的氧化镁作为隔离剂组分,一方面颗粒状氧化镁的活性较高,球形颗粒也有利于氧化镁与钢带表面的二氧化硅充分接触并反应,另一方面片层状氧化镁的颗粒较大,可以有效增大钢带与钢带之间的间隙,改善了钢板的通透性,同时有利于水汽的排出。

29.本发明对mgo的活性也有严格要求,这是因为在高温退火过程中,随着温度升高氧化镁的反应活性逐渐降低,其caa值逐渐升高。由于mgo与sio2的反应温度较高,因此氧化镁的活性随温度的变化对于硅酸镁底层的生成非常重要。研究表明mgo与sio2的反应从900℃开始缓慢进行,至1000℃表面生成一层完整的底层,在1050℃左右表面的硅酸镁底层逐渐致密化。通过研究氧化镁在不同温度下保温1.5h后的caa值变化,以及将经过保温后的氧化镁制成隔离剂再涂覆到钢带表面的实验发现:caa值随着温度的升高而增大,随着caa值的变化底层质量的变化非常明显,保温后caa值变化过大的氧化镁不利于形成稳定的底层。因此满足“900℃灼烧1.5h后氧化镁的活性变化小于15s、随后在1000℃灼烧1.5h后氧化镁的活性变化小于15s”这一条件的隔离剂,形成的硅酸镁底层更均匀更致密。

30.本发明选用的含b化合物包括硼酸镁、硼酸钠、硼酸等。其中硼酸的熔点约为150℃,随着温度升高硼酸会脱水变为偏硼酸,进一步加热可变为三氧化二硼覆盖在钢带表面,减少高温退火过程中的后续氧化。硼酸钠的熔点约为743℃,随着温度的升高在sio2和mgo反应(900℃)前,硼酸钠会熔融变为液态相,进而增加了固相反应的接触面积和扩散速度,降低了硅酸镁的成膜温度。然而过多的硼酸钠和硼酸会导致硅酸镁底层形成的量较多但是钢带表面的硅酸镁底层比较疏松,高温退火后容易造成粘结现象影响生产。因此有必要加入部分熔点稍高的硼酸镁,避免表层疏松的硅酸镁底层生成,从而保证形成的底层更加致密。

31.本发明选用的金属氧化物为cao与sro的混合物。研究表明硅酸镁底层的形成主要是由于mgo和sio2相互扩散反应所致,因此要降低硅酸镁底层的形成温度,除了引入低熔点化合物外,还可以将与镁离子半径相差稍大的离子引入mgo晶格中形成晶格缺陷,从而促进上述反应扩散。由于镁离子的半径接近0.072nm,因此所加入的金属阳离子半径不宜过小也不宜过大,一般阳离子半径控制在0.09-0.131nm之间能较好的发生mg

2+

离子置换反应。另一方面,一般认为sio2通过解离-重聚过程向钢板表面层移动,ca与sr离子的加入有利于sio2的键被切断,以便容易引起解离过程,使得sio2更多的富集到表面层上,从而增加与mgo接触的机会,促进镁橄榄石皮膜的形成。

32.相对于现有的退火隔离剂,本发明实现了以下预料不到的有益效果:

33.1)本发明选用了两种不同形状的氧化镁,分析了背后蕴含的机理并实验验证了有效性。本发明隔离剂中的颗粒状氧化镁活性较高,有利于氧化镁与钢带表面的二氧化硅充分接触并反应,而颗粒较大的片层状氧化镁可以有效增加钢带与钢带之间的间隙,改善钢板的通透性,有利于水汽的顺利排出。

34.2)本发明提出了三组分硼化合物隔离剂配方,并且弄清了各个硼化合物所起的作用。一方面利用了硼酸和硼酸钠在高温退火过程中会分解或变成液态相的特点,增加了固相反应的接触面积和扩散速度,降低了硅酸镁的成膜温度;另一方面加入的硼酸镁能够防止过多的硼酸钠和硼酸可能导致钢带表面的硅酸镁底层疏松、造成粘结等问题。

35.3)本发明确定了隔离剂金属化合物的选用原则。金属阳离子的半径位于0.09-0.131nm范围内,能更好的与mg

2+

发生离子置换反应,进而进入mgo晶格中形成晶格缺陷,最终促进mgo与sio2的相互扩散和反应顺利进行。

36.(4)本发明提供的隔离剂配方较为简单,原料价廉易得,制造和使用成本较低,施工方便,效果好。

具体实施方式

37.为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体实施例进行进一步说明。

38.本发明提供的退火隔离剂主要包括以下组分:mgo,质量含量为89.15%-95.82%;tio2,质量含量为2.56%-6.47%;含b化合物,质量含量为1.12%-3.13%;金属氧化物,质量含量1.06%-2.21%,合计100%。其中mgo由颗粒状氧化镁和片层状氧化镁混合而成,颗粒状氧化镁的d50为1-3μm,其用量约占整个mgo重量的63.5%-83.6%,片层状氧化镁的d50为7-13μm,其用量约占整个mgo重量的16.4%-36.5%。mgo的活性范围(caa值)为66-81s,经过900℃灼烧1.5h后活性变化(caa值变化)小于15s,继续升温至1000℃灼烧1.5h后的活性变化(即1000℃灼烧后caa值与900℃灼烧后caa值的差)小于15s。配方中的含b化合物由质量比约为2-2.3:1.5-2:1的硼酸镁、硼酸钠、硼酸混合复配而成,金属氧化物由满足前述公式(i)的cao、sro混合复配而成。

39.按照上述配方制备退火隔离剂并将其应用到取向硅钢上的方法如下:

40.(1)向配液容器中加入相当于mgo重量7-11倍的水,并开启搅拌模式。

41.(2)按比例向水中添加tio2、含b化合物和金属氧化物等各种隔离剂组分,期间控制搅拌速度不低于3000rpm/min,搅拌时间不少于1h。

42.(3)按比例向水中添加mgo,继续搅拌1-1.5小时。最初半小时搅拌速度不低于3000rpm/min,剩余时间搅拌速度降至约1500rpm/min。

43.(4)考虑到整个生产过程中一罐隔离剂的使用时间较长,需要用涂4杯粘度计对罐内的隔离剂粘度进行测量监控,确保其维持在8-14s,否则粘度过大或过小都不利于获得良好的涂层效果。

44.(5)将制得的隔离剂浆料涂覆在钢板表面并干燥,涂覆量控制在5.15-8.37g/m2,氧化镁含水率1.52%-3.51%。接着在1000℃下保温10h完成带钢的高温退火处理。

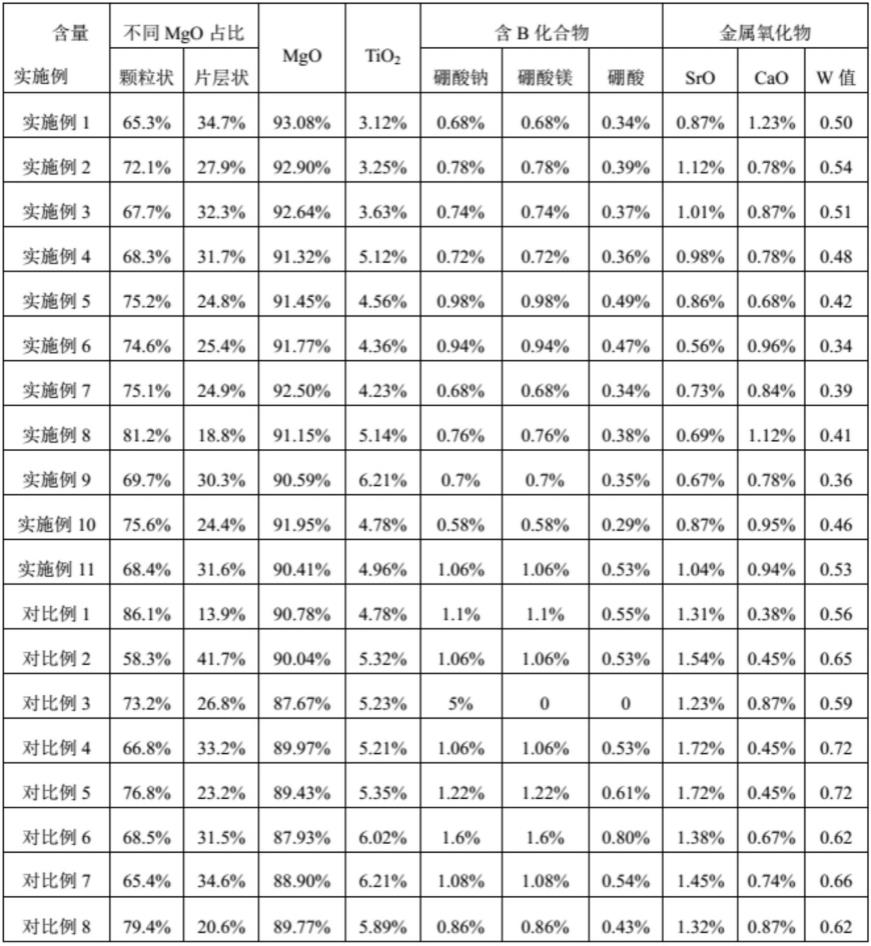

45.按照上述隔离剂配方及使用方法,在不同条件下进行了实施例1-11及对比例1-8,具体实验条件如表1所示。

46.表1本发明各实施例及对比例的退火隔离剂配方对照表(wt%)

[0047][0048]

利用表1所示的各实施例及对比例制得的退火隔离剂对我司生产的高磁感取向硅钢进行了高温退火实验,结果如表2所示。

[0049]

表2本发明各实施例及对比例的退火隔离剂主要参数及使用工艺对照表

[0050][0051]

从上表1-2的结果可以看出,本发明提出的采用两种不同形状的氧化镁以一定的配比混合制成退火隔离剂使用,可以得到良好的底层(如实施例1-11);并且颗粒状氧化镁过多容易导致点状露金(如对比例1),过少则会导致底层形成不佳而露出基体(如对比例2)。此外当硼酸盐全部为硼酸钠时(对比例3),钢卷在高温退火后容易产生粘结的现象,当退火隔离剂中的各组分以及使用工艺不当时(如其余各对比例),钢卷的表面质量都会受到影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1