一种新型无磁粉末冶金材料及制备工艺的制作方法

1.本发明涉及粉末冶金技术领域,尤其涉及一种新型无磁粉末冶金材料及制备工艺。

背景技术:

2.粉末冶金工艺是将金属粉末或金属粉末与非金属粉末的混合物作为原料,经过成型和烧结,制取金属材料、复合材料以及各种类型制品的工艺。目前,粉末冶金工艺已被广泛应用于交通、机械、电子、航空航天、兵器、生物、新能源、信息和核工业等领域,成为新材料科学中最具发展活力的分支之一。

3.但传统粉末冶金工艺中,粉末材料在制备时,烧结是比不可少的过程,而上述混合物烧结会导致热导效率较差,会出现内部烧结未完成而外侧烧结过度的现象,还有待进一步改进。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种新型无磁粉末冶金材料及制备工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种新型无磁粉末冶金材料,其特征在于,所述粉末冶金材料各组份按重量百分比范围如下:c:0.5%-0.8%;mn:10-18%;cr:1-5%;cu:≤1.0%;ni:≤1.0%;si:≤1.0%;余量为fe。

7.一种新型无磁粉末冶金材料的制备工艺,其特征在于,采用“双流法”雾化制粉工艺,制备工艺步骤如下:

8.1)首先,将金属或合金在感应熔炼炉中熔化、精炼,金属液体的温度应保持在过热100~150℃,精炼后的金属液体注入保温坩埚;

9.2)金属液体由保温坩埚底部漏眼顺导流管流出,通过喷嘴时与超高压水流相遇被雾化为细小的金属液滴;

10.3)细小的金属液滴在飞行过程中在表面张力和水的快速冷却共同作用下形成亚球形或不规则形颗粒;

11.4)雾化后的金属颗粒在封闭的雾化塔中进行凝固、沉降;

12.5)制取后的金属粉末落入收粉罐中收集、分离。

13.优选地:所述粉末冶金材料的松比为3.0g/cc,粒度为-100目,密度》7.4g/cm3。

14.优选地:所述制备工艺,步骤1)中所述保温坩埚安装在喷嘴系统上,用于存放精炼后的金属液体,保温坩埚温度应达到1200℃。

15.优选地:所述制备工艺,步骤2)中所述超高压水流压力应达到20mpa,水流量应达到200l/min。

16.优选地:所述制备工艺,步骤4)中所述雾化塔底部安装有集粉器,集粉器底部安装

有滤板和滤布,集粉器可抽真空完成粉末脱水工艺。

17.本发明的有益效果为:

18.1.本发明所制备的无磁粉末冶金材料无磁性,具有较好的防腐蚀性,且加工出来的无磁粉末冶金材料尺寸稳定、一致性好、密度较大、生胚强度大、铜含量少或不含铜,和不锈钢或加铜较多的其他无磁合金粉相比,成本优势明显。

19.2.本发明中的制备工艺是为了满足在大气条件下水雾化制取较低氧含量部分不规则粉末生产而设计的,通过调整制备工艺的不同参数,能够获得各种粒度分布及形貌的无磁粉末冶金材料。

附图说明

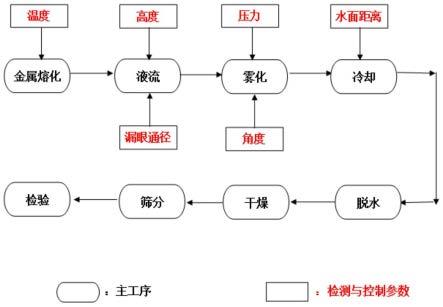

20.图1为本发明提出的一种新型无磁粉末冶金材料的制备工艺中的步骤流程示意图;

21.图2为本发明提出的一种新型无磁粉末冶金材料化学成分表;

具体实施方式

22.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

23.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

24.实施例1:

25.一种新型无磁粉末冶金材料,其特征在于,所述粉末冶金材料各组份按重量百分比如下:c:0.7%;mn:15%;cr:2%;cu:0.3%;ni:0.5%;si:0.7%;余量为fe。所述粉末冶金材料的松比:3.0g/cc,粒度:-100目,密度:7.50g/cm3。

26.一种新型无磁粉末冶金材料的制备工艺,其特征在于,采用“双流法”雾化制粉工艺,制备工艺步骤如下:

27.1)首先,将高锰钢在感应熔炼炉中熔化、精炼,高锰钢熔点为1400℃,高锰钢液体的温度应保持在过热150℃即1550℃,精炼后的高锰钢液体注入保温坩埚;

28.2)高锰钢液体由保温坩埚底部漏眼顺导流管流出,通过喷嘴时与超高压水流相遇被雾化为细小的金属液滴,超高压水流压力为26mpa,水流量为212l/min;

29.3)细小的金属液滴在飞行过程中在表面张力和水的快速冷却共同作用下形成亚球形或不规则形颗粒;

30.4)雾化后的高锰钢颗粒在封闭的雾化塔中进行凝固、沉降,经过30分钟左右沉降,打开雾化塔排水阀门和集粉器排水阀门,当水位到雾化塔下位时关闭雾化塔排水阀门,对集粉器抽真空完成粉末脱水,工艺分离后的雾化水经过回水箱循环使用;

31.5)分离后的雾化粉末进入后处理工序的干燥工序处理,制取后的高锰钢粉末筛分。

32.实施例2:

33.一种新型无磁粉末冶金材料,其特征在于,所述粉末冶金材料各组份按重量百分

比如下:c:0.5%;mn:10%;cr:5%;cu:0%;ni:1%;si:0.8%;余量为fe。所述粉末冶金材料的松比:3.0g/cc,粒度:-100目,密度:7.63g/cm3。

34.一种新型无磁粉末冶金材料的制备工艺,其特征在于,采用“双流法”雾化制粉工艺,制备工艺步骤如下:

35.1)首先,将合金钢在感应熔炼炉中熔化、精炼,合金钢熔点为1400℃,合金钢液体的温度应保持在过热150℃即1550℃,精炼后的合金钢液体注入保温坩埚;

36.2)合金钢液体由保温坩埚底部漏眼顺导流管流出,通过喷嘴时与超高压水流相遇被雾化为细小的金属液滴,超高压水流压力为25mpa,水流量为206l/min;

37.3)细小的金属液滴在飞行过程中在表面张力和水的快速冷却共同作用下形成亚球形或不规则形颗粒;

38.4)雾化后的合金钢颗粒在封闭的雾化塔中进行凝固、沉降,经过30分钟左右沉降,打开雾化塔排水阀门和集粉器排水阀门,当水位到雾化塔下位时关闭雾化塔排水阀门,对集粉器抽真空完成粉末脱水,工艺分离后的雾化水经过回水箱循环使用;

39.5)分离后的雾化粉末进入后处理工序的干燥工序处理,制取后的合金钢粉末筛分。

40.本实施例中,所制备的无磁粉末冶金材料无磁性,具有较好的防腐蚀性,且加工出来的无磁粉末冶金材料尺寸稳定、一致性好、密度较大、铜含量少,成本优势明显。本实施例中通过调整制备工艺的不同参数,能够获得各种粒度分布及形貌的无磁粉末冶金材料。

41.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种新型无磁粉末冶金材料,其特征在于,所述粉末冶金材料各组份按重量百分比范围如下:c:0.5%-0.8%;mn:10-18%;cr:1-5%;cu:≤1.0%;ni:≤1.0%;si:≤1.0%;余量为fe。2.根据权利要求1所述的一种新型无磁粉末冶金材料,其特征在于,所述粉末冶金材料的松比为3.0g/cc,粒度为-100目,密度>7.4g/cm3。3.一种新型无磁粉末冶金材料的制备工艺,其特征在于,采用“双流法”雾化制粉工艺,制备工艺步骤如下:1)首先,将金属或合金在感应熔炼炉中熔化、精炼,金属液体的温度应保持在过热100~150℃,精炼后的金属液体注入保温坩埚;2)金属液体由保温坩埚底部漏眼顺导流管流出,通过喷嘴时与超高压水流相遇被雾化为细小的金属液滴;3)细小的金属液滴在飞行过程中在表面张力和水的快速冷却共同作用下形成亚球形或不规则形颗粒;4)雾化后的金属颗粒在封闭的雾化塔中进行凝固、沉降;5)制取后的金属粉末落入收粉罐中收集、分离。4.根据权利要求4所述的一种新型无磁粉末冶金材料的制备工艺,其特征在于,步骤1)中所述保温坩埚安装在喷嘴系统上,用于存放精炼后的金属液体,保温坩埚温度应达到1200℃。5.根据权利要求4所述的一种新型无磁粉末冶金材料的制备工艺,其特征在于,步骤2)中所述超高压水流压力应达到20mpa,水流量应达到200l/min。6.根据权利要求4所述的一种新型无磁粉末冶金材料的制备工艺,其特征在于,步骤4)中所述雾化塔底部安装有集粉器,集粉器底部安装有滤板和滤布,集粉器可抽真空完成粉末脱水工艺。

技术总结

本发明公开了一种新型无磁粉末冶金材料及制备工艺,涉及粉末冶金技术领域。本发明所制备的粉末冶金材料各组份按重量百分比范围如下:C:0.5%-0.8%;Mn:10-18%;Cr:1-5%;Cu:≤1.0%;Ni:≤1.0%;Si:≤1.0%;余量为Fe。本发明所制备的粉末冶金材料无磁性,具有较好的防腐蚀性,且通过制备工艺加工出来的粉末冶金材料尺寸稳定、一致性好、密度较大、生胚强度大、铜含量少,成本优势明显。成本优势明显。成本优势明显。

技术研发人员:李铮斌

受保护的技术使用者:九江市瑞美鑫新材料有限公司

技术研发日:2022.03.30

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1