一种非浸润性双层陶瓷涂层及其制备方法

1.本发明涉及高温防护涂层材料技术领域,更具体地说,它涉及一种非浸润性双层陶瓷涂层及其制备方法。

背景技术:

2.热障涂层、隔热防护涂层和环境障涂层等在航空发动机、燃气轮机和高超声速飞行器等领域都具有重要的应用,它们为高温区域的零部件提供隔热降温、抵抗高速粒子冲击和抗低熔点氧化物腐蚀的作用。当前应用最广泛的涂层材料-稀土氧化物稳定氧化锆(resz)涂层材料,它们具有热膨胀系数高、硬度高、高温韧性优异和价格低廉的优点,在民航客机、军用战机和大型轮船等军民领域都被广泛使用。然而resz具有明显的缺点,1)其热导率较高(2.5w/m/k)无法进一步提供优异的隔热降温效果,因此对高温零部件的工作温度的提高有限;2)1200℃左右其发生相变导致涂层失效,因此提高其工作温度是目前的关键;3)空气中含有以氧化钙、氧化镁、氧化铝和氧化硅(cmas)为主的低熔点氧化物对高温环境中的resz涂层进行腐蚀,主要原理为re元素会与cmas熔体反应导致re稳定的氧化锆陶瓷直接失效。由此可见为了提高resz的工作温度并扩大应用范围必须解决上述的主要问题。

技术实现要素:

3.本发明的目的是提供一种非浸润性双层陶瓷涂层及其制备方法,解决当前resz涂层存在隔热降温梯度不足、工作温度低和与cmas熔体浸润性强的问题。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种非浸润性双层陶瓷涂层,所述陶瓷涂层为双层结构,包括底部涂层和顶部涂层,所述底部涂层为稀土稳定氧化锆resz陶瓷涂层,顶部涂层为稀土钽酸盐retao4陶瓷涂层。

5.通过采用上述技术方案,在柱状晶的resz涂层表面制备层状的retao4涂层,retao4涂层结构致密、气孔率低、热导率低,从而达到为低层的resz提供隔热降温的作用来降低resz表面温度和提高涂层抗cmas腐蚀性能的目的,从而提高resz的工作温度;resz涂层具有孔隙率大的特点,柱状晶之间的孔隙能够有效缓解涂层内部的热应力,从而提高涂层的抗热震性能;此外,在方案的探究过程中,尝试做过re3tao7、re2zr2o7材料的单涂层,或者以resyz为低层、re3tao7或者re2zr2o7为顶层的实验,通过腐蚀、隔热、热震实验发现,底部涂层使用稀土稳定氧化锆resz陶瓷涂层,顶部涂层使用稀土钽酸盐retao4陶瓷涂层的效果最好,并且能够解决背景技术中的技术问题。

6.进一步,所述陶瓷涂层的总厚度为200-300微米,所述底部涂层的厚度为150-200微米,顶部涂层的厚度为50-100微米。

7.通过采用上述技术方案,如果涂层太薄,则无法有效阻挡cmas的腐蚀渗透,同时涂层的隔热降温梯度也不足;涂层太厚则涂层的结合力变差,涂层总厚度为200-300微米,既能够保证涂层的结合力,同时也能有效阻挡cmas的腐蚀渗透,提升涂层的隔热降温能力。

8.进一步,所述稀土元素re为y,la,nb,pr,sm,eu,gd,dy,ho,er,yb,lu,tm中的任意

一种。

9.通过采用上述技术方案,由上述稀土元素制备的retao4和resz具有相近的热膨胀系数,不会由于热膨胀系数差大而导致涂层分裂和失效。

10.进一步,所述稀土稳定氧化锆resz陶瓷与稀土钽酸盐retao4陶瓷中所用的稀土元素为同一种,并且稀土稳定氧化锆resz中稀土元素的质量分数为3-10%。

11.通过采用上述技术方案,resz和retao4中的稀土元素re保持一致,这样有利于提高两种材料的高温化学容忍性,防止了元素相互扩散和涂层由于相变失效的发生;当resz中稀土元素的质量分数高于10%,形成的物相无立方相结构的锆酸盐陶瓷,其断裂韧性低、力学性能差无法作为热障涂层长期服役使用,当resz中稀土元素的质量分数低于3%,所制备的涂层材料热导率过高,不能提供足够的隔热降温梯度。

12.进一步,所述顶部涂层的致密度大于95%,气孔率小于5%;并且顶部涂层为层状结构,晶粒尺寸为1-5微米。

13.通过采用上述技术方案,retao4顶部涂层结构致密,气孔率低,具有与cmas熔体非浸润性的特点,结合减少cmas的渗透通道的作用有效提高了涂层的抗cmas腐蚀性能。当顶部涂层的晶粒尺寸大于5微米时,晶粒粗化导致材料的硬度和断裂韧性降低,当顶部涂层的晶粒尺寸小于1微米时,纳米级别的晶粒在高温下将会不断长大,导致陶瓷内部产生极大的内应力而使得涂层失效无法使用。

14.进一步,所述底部涂层的致密度在85-90%之间,气孔率为15-10%;并且底部涂层为柱状晶结构,晶粒尺寸为1-5微米。

15.通过采用上述技术方案,resz底部涂层的致密度较低为85-90%,气孔率为10-15%,因而具有较低的热导率能够提供一定的隔热防护效果同时保证了涂层材料高硬度、高断裂韧性和应变容忍度高的特点,此外柱状晶之间的间隙能够有效显著缓解涂层内部的热应力,从而显著提高涂层的抗热震性能,从而提高使用寿命。

16.一种非浸润性双层陶瓷涂层的制备方法,由以下步骤制备而成:

17.(1)对基体合金进行喷砂处理;

18.(2)在基体合金上喷涂稀土稳定氧化锆resz陶瓷涂层;

19.(3)在底部涂层上喷涂稀土钽酸盐retao4陶瓷涂层。

20.通过采用上述技术方案,对基体合金材料进行喷砂处理,提高材料表面的粗糙度从而增强涂层与基体的结合力;采取步骤(1)-(3)制备得到柱状晶resz涂层材料具有孔隙率大的特点,柱状晶之间的孔隙能够有效缓解涂层内部的热应力从而提高材料的抗热震性能,延长涂层的服役寿命并提供隔热降温的作用。

21.进一步,所述步骤(2)和步骤(3)中所用原料分别为resz粉体和retao4的球形粉体,其中resz粉体无形貌要求,retao4为球形粉体其粒径为30-100微米之间。

22.通过采用上述技术方案,将retao4为球形粉体的粒径保持在30-100微米之间,可以进一步保证retao4层状涂层的致密度大于95%。

23.进一步,所述步骤(2)中稀土稳定氧化锆resz陶瓷涂层的喷涂方法为电子束物理气相沉积,并且电子束物理气相沉积喷涂时的工艺条件如下:真空度低于3

×

10-3

pa,加热基体温度至350-500℃,喷涂距离为300-350mm,入射角度为20-35

°

,电子的加速电压为10-35kv,沉积速率为100-300nm/min。

24.通过采用上述技术方案,使用电子束物理气相沉积进行喷涂,便于获得柱状晶结构的涂层。

25.进一步,所述步骤(3)中稀土钽酸盐retao4陶瓷涂层的喷涂方法为大气等离子喷涂,并且大气等离子喷涂时的工艺条件如下:喷枪功率为30~45kw,喷涂距离为100~230mm,氩气和氢气的气体流量分别为3~10slpm、3~10slpm,进料速度为30~50g/min,送粉速度为300~700mm/s,喷涂时间为1~3min。

26.通过采用上述技术方案,使用大气等离子喷涂的retao4层状涂层的致密度高,气孔率小于5%,结合retao4中捕获re元素能力强使其难以与cmas成分反应,ta在cmas中溶解度几乎为零以及层状结构的retao4涂层与cmas浸润性差的特点使retao4涂层具有极强的抗cmas腐蚀性能,从而有效提高resz的抗cmas腐蚀能力,从而提高了涂层的服役温度。

27.综上所述,本发明具有以下有益效果:柱状晶resz涂层材料具有孔隙率大的特点,柱状晶之间的孔隙能够有效缓解涂层内部的热应力从而提高材料的抗热震性能,延长涂层的服役寿命并提供隔热降温的作用;顶层的层状结构retao4陶瓷结构致密,气孔率低,具有与cmas熔体非浸润性的特点,结合减少cmas的渗透通道的作用有效提高了涂层的抗cmas腐蚀性能;此外,retao4的热导率低能够有效降低resz涂层的表面温度提高其工作温度;在柱状晶表面制备层状结构的涂层能够防止cmas熔体直接与柱状晶接触从而通过毛细作用向内渗透并导致涂层的失效。本技术方案所制备的涂层具有应变容忍度高、层与层之间结合力强、对低熔点氧化物熔体具有非浸润性的特点,具有强的抗低熔点氧化物熔体渗透的特性。

附图说明

28.图1为实施例1与对比例1和5的cmas接触角大小比较图;

29.图2为实施例1与对比例5和6的cmas腐蚀深度比较图;

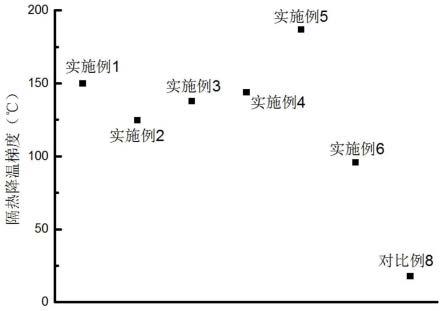

30.图3为实施例1-6与对比例8的隔热降温梯度比较图;

31.图4为实施例1-6与对比例7的热震次数比较图;

32.图5为涂层结构示意图。

33.图中:1、层状涂层;2、柱状涂层。

具体实施方式

34.以下结合附图1-5对本发明作进一步详细说明。

35.实施例1

36.一种非浸润性双层陶瓷涂层,陶瓷涂层为双层结构,包括底部涂层和顶部涂层,底部涂层为稀土稳定氧化锆resz陶瓷涂层,顶部涂层为稀土钽酸盐retao4陶瓷涂层。陶瓷涂层的总厚度为250微米,所述底部涂层的厚度为150微米,顶部涂层的厚度为100微米。稀土元素re为y,并且稀土稳定氧化锆resz中稀土元素的质量分数为3%。顶部涂层为层状结构,并且顶部涂层的致密度为99%,气孔率位1%;晶粒尺寸为1微米。底部涂层的致密度为85%,气孔率为15%;并且底部涂层为柱状晶结构,晶粒尺寸为1微米。

37.一种非浸润性双层陶瓷涂层的制备方法如下:

38.(1)首先通过喷砂处理提高合金基体的粗糙度从而增强涂层与基体的结合强度,

本实施例中使用镍基合金基体(但是本技术方案所用基体材料不限于镍基、铝基、铁基、钛基和铜基合金等材料中的一种或者多种)。

39.(2)随后将resz粉体置于电子束物理气相沉积系统中,将合金基体固定于加热台,并进行抽真空处理真空度低于3

×

10-3

pa,随后加热基体温度至350℃,喷涂距离为300mm,入射角度为20

°

,电子的加速电压为10kv,沉积速率为200nm/min,经过一定时间后沉积得到150微米厚的resz柱状晶涂层。

40.(3)将制备涂层后的基底拿出,最后使用粒径为30微米的retao4涂层粉体通过大气等离子喷涂制备100微米厚的层状涂层,大气等离子喷涂时的工艺参数如下:喷枪功率为30kw,喷涂距离为100mm,氩气和氢气的气体流量分别为3slpm、10slpm,进料速度为30g/min,喷涂速度为700mm/s,喷涂时间为1min,最后得到柱状晶的resz和层状结构retao4组成的非浸润性的双陶瓷涂层。

41.实施例1-6的涂层结构示意图如图5所示。

42.实施例1-6制备流程基本相同,区别在于各工艺条件不同,详情见表1。

43.表1实施例1-6参数对比

44.[0045][0046]

对比例1

[0047]

对比例1与实施例1的区别在于:制备了底部涂层,未制备顶部涂层ytao4涂层。

[0048]

对比例2

[0049]

对比例2与实施例1的区别在于:未制备底部涂层,制备了顶部涂层ytao4涂层。

[0050]

对比例3

[0051]

对比例3与实施例1的区别在于:顶部涂层和底部涂层都是由电子束物理气象沉积技术制备而成。

[0052]

对比例4

[0053]

对比例4与实施例1的区别在于:底部涂层和顶部涂层都是由大气等离子喷涂技术制备而成。

[0054]

对比例5

[0055]

对比例5与实施例1的区别在于:顶部涂层的原料选择为锆酸盐la2zr2o7涂层,其余条件与实施例1保持一致。

[0056]

实施例1与对比例1和5的cmas接触角大小比较如图1所示。

[0057]

对比例6

[0058]

对比例6与实施例1的区别在于:对比例6使用大气等离子喷涂方法制备底部涂层ytao4涂层,再用电子束物理气相沉积制备顶部涂层3ysz涂层,其余条件与实施例1保持一致。

[0059]

对比例5和对比例6与实施例1的cmas腐蚀深度比较图如图2所示。

[0060]

对比例7

[0061]

对比例7与实施例1的区别在于:底部涂层3ysz和顶部涂层ytao4的厚度均为300微米。实施例1-6与对比例7的热震次数比较图如图4所示。

[0062]

对比例8

[0063]

对比例8与实施例1的区别在于:底部涂层3ysz和顶部涂层ytao4层的厚度均为30微米。实施例1-6与对比例8的隔热降温梯度比较图如图3所示。

[0064]

对比例1-8与实施例1的具体参数对比如表2所示。

[0065]

表2对比例1-8与实施例1的参数对比

[0066][0067][0068]

润湿性测试实验

[0069]

将cao-mgo-al2o3-sio2粉末按照ca:mg:al:si原子比为33:9:13:45的比例球磨混合均匀后干燥,随后压成3*3*3mm3的立方体,将其放在涂层表面,随后使用光学接触角测仪对其接触角随温度的变化进行观察,测试温度范围为25-1300℃,当接触角大于90

°

时,说明材料具有cmas非润湿性,有利于提高材料的抗cmas腐蚀性能。此外,本实验中cmas的成分可以变化,同时也可以加入一定量的fe2o3,但必须保证所有氧化物阳离子的总量为100%。实验结果如表5所示。

[0070]

抗cmas腐蚀性能测试实验

[0071]

以15mg/cm2的质量将cmas粉平铺在涂层表面,随后将涂层材料放置在高温炉中在

1300℃保温10h,随后取出试样切取横截面,利用扫描电镜测试材料被cmas腐蚀渗透的深度,腐蚀渗透深度越大,说明材料的被cmas腐蚀越严重。实验结果如表2所示。

[0072]

隔热降温梯度测试实验

[0073]

制备涂层后利用火焰喷浆对涂层表面进行加热,将其表面温度加热到1500℃并利用红外测温仪测试表面温度,利用热电偶测试底部涂层resz和顶部涂层retao4的界面温度,两者的温度差则为retao4陶瓷层提供的隔热降温梯度。实验结果如表3所示。

[0074]

抗热震性测试实验

[0075]

将制备了涂层的合金试样放置在管式炉中,并将温度加热到1100℃,在炉体中试样保温3min后取出,将试样放入水中冷却1min,随后又将试样放置在高温炉中进行加热保温3min,再取出来水冷1min,如此往复循环直至涂层从合金基体表面剥落,循环次数越大则说明涂层的抗热震性能越好。实验结果如表4所示。

[0076]

表3性能测试实验结果

[0077]

试样隔热降温梯度cmas渗透深度cmas润湿角热震次数实施例1150℃15微米114

°

22实施例2125℃13微米113

°

23实施例3138℃16微米114

°

26实施例4144℃12微米116

°

24实施例5187℃15微米124

°

28实施例696℃14微米122

°

23对比例132℃56微米66

°

22对比例266℃14微米114

°

1对比例3141℃32微米101

°

22对比例4156℃13微米114

°

3对比例5171℃86微米72

°

22对比例6152℃85微米66

°

10对比例7223℃16微米114

°

5对比例818℃13微米114

°4[0078]

由表3可知,对比例1的隔热降温梯度值平均只有实施例1-6的一半,对比例1的cmas渗透深度超过实施例1-6的四倍,对比例1的cmas润湿角值为实施例1-6的一半,说明只制备底部涂层的产品试样的热导率很高、抗cmas渗透效果差、具有cmas润湿性的缺点。

[0079]

对比例2的隔热降温梯度值只有实施例1-6的一半,并且对比例2在抗热震实验中仅能经过一次实验,说明只喷涂顶部涂层虽然抗cmas渗透效果与实施例1差不多、具有cmas非润湿性,但是导热率较高,抗热震能力较差。

[0080]

综合对比例1和对比例2可知,单独喷涂底部涂层或者顶部涂层均不能同时实现涂层的低热导率、低cmas渗透、cmas非润湿性、高抗热震性的要求,但通过分析实施例1-6的实验结果可知,将底部涂层和顶部涂层结合,可以解决上述问题,涂层的热导率方面,隔热效果有大幅提升。

[0081]

对比例3的cmas渗透深度值比实施例1-6大很多,说明顶部涂层使用电子束物理气象沉积技术进行喷涂,顶部涂层结构为柱状晶结构,柱状晶的晶界由于毛细作用为cmas渗

透和腐蚀提供通道,涂层为浸润性涂层,抗cmas腐蚀性能差,腐蚀渗透深度深。对比例4的热震次数只有3次,说明底部涂层使用大气等离子喷涂技术无法将基底与底部涂层紧密结合。由对比例3和对比例4与实施例1进行对比可知,底部涂层使用电子束物理气相沉积技术进行喷涂、顶部涂层使用大气等离子喷涂技术进行喷涂,能够使陶瓷涂层具有低热导率、低cmas渗透、非润湿性和抗热震的优异性能。

[0082]

对比例5的抗cmas渗透性能较差,说明锆酸盐与cmas具有浸润性,并且能够与cmas快速反应,导致cmas熔体进入内部进一步与3ysz反应导致涂层失效。对比例6的抗cmas渗透性能较差,因为柱状晶的晶界由于毛细作用为cmas渗透和腐蚀提供通道,cmas成分与3ysz反应严重导致涂层失效,并且涂层与基底结合力差。

[0083]

对比例7的涂层为实施例1-6的2-3倍,对比例7进5次热震实验即失效剥落,说明涂层太厚会导致涂层的结合力差抗热震性能不足。对比例8的涂层只有实施例1-6的0.2-0.3倍,结果说明涂层太薄无法有效阻挡cmas的腐蚀渗透,同时涂层的隔热降温梯度不足导致金属基体被氧化验证形成氧化物从而导致涂层的抗热震性能不足,仅为4次。

[0084]

本具体实施例仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1