一种低激光反射率铬包铜复合粉体的制备方法及其制备装置与流程

1.本发明属于金属粉末包覆领域,特别涉及一种低激光反射率铬包铜复合粉体的制备方法及其制备装置。

背景技术:

2.选区激光熔化(slm)技术在铁基合金、钛合金和铝合金等的成型及应用方面的研究已经较为成熟。但对于铜材料而言,由于纯铜对1064nm波长(slm设备常用激光器波长)激光的高反射率及其本身具有的优良导热性,在slm成型过程中能量消散能力高,故利用slm技术加工纯铜存在较大困难。降低铜合金粉末对激光的反射率是解决这一难题的直接手段,在纯铜表面包覆一层低反射率的合金涂层可以保证合金粉末的充分熔化,成形出高致密度的铜合金零件。因此发展纯铜粉末包覆低反射率涂层是激光增材制造成形高致密度铜合金最为直接的解决方案,也是推动铜合金在复杂结构零件方面应用和发展的重要研究方向,目前技术还未能解决该问题。

技术实现要素:

3.为克服现有技术的不足及存在的问题,本发明提供一种低激光反射率铬包铜复合粉体的制备方法及其制备装置,可制备出低激光反射率铬包铜复合粉体,解决slm技术加工纯铜的难点。

4.本发明是通过以下技术方案实现的:

5.一种低激光反射率铬包铜复合粉体的制备方法,包括以下步骤:s1、将纯铜粉末放入由硫酸铵、氨水和蒸馏水制备而成的混合溶液中,搅拌均匀,待纯铜粉末表面的氧化层被去除;s2、将去除氧化层的纯铜粉末置于流化床中,且持续通入氩气将流化床内空气排净,将流化床温度加热至300℃-400℃的温度范围内;s3、靶材发生器位于氩气通入口与流化床之间,将cr靶材置于靶材发射器上,cr靶材在电子与氩气的作用下产生溅射现象;s4、cr靶材产生溅射溢出的cr粒子在磁场和氩气的作用下进入流化床内,搅拌纯铜粉末,cr粒子与纯铜粉末发生沉积反应形成铬包铜复合粉体。

6.所述步骤s1之前有步骤s0、对纯铜粉末进行筛选,筛选出15μm-53μm粒径的纯铜粉末。

7.所述步骤s1中混合溶液的硫酸铵、氨水和蒸馏水的质量配比为5:10:100。

8.所述铬包铜复合粉体的cr层厚度不小于30nm。

9.本发明还通过以下技术方案实现的:

10.一种低激光反射率铬包铜复合粉体的制备装置,包括流化床,所述流化床底部连接有与流化床内部导通的溅射室,流化床与溅射室之间设有气流分布板,溅射室内设有靶材发射器,溅射室底部连接有氩气源组件,流化床内设有搅拌机构,流化床侧壁设有加热装置,流化床顶部设有排气口。

11.所述靶材发射器包括极板和铜背板,极板和铜背板之间设有磁铁组,极板连接有

电源。

12.所述气流分布板均布有多个气流孔,气流孔的孔径小于15μm。

13.所述加热装置包括缠绕于流化床外壁的加热圈,加热圈外设有隔热保护层。

14.所述氩气源组件包括氩气瓶,氩气瓶通过供气管连接于溅射室底部,供气管上设有转子流量计。

15.所述搅拌机构连接有接地线。

16.本发明中采用流化床和溅射法双重作用制备铬包铜复合粉体,摆脱了传统涂层制备方法容易出现的涂层易于脱落、粘结不良等缺陷,获得结合致密的铬包铜复合粉体,并且设备简单,易于后续保养维护,获得的铬包铜复合粉体可有效提高激光吸收率,确保激光增材制造过程中能够充分熔化成形,推动铜合金在复杂结构零件方面应用和发展。

附图说明

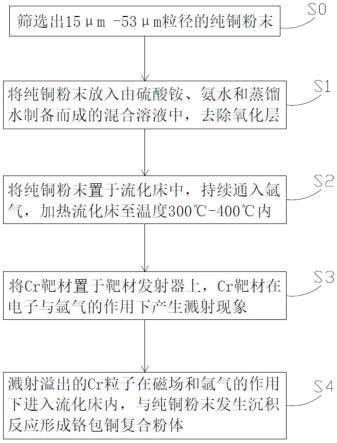

17.图1是本发明的制备方法流程图;

18.图2是本发明的制备设备的结构示意图;

19.图3是本发明中靶材发射器的结构示意图。

20.图中:1-流化床,11-排气口,2-溅射室,3-气流分布板,4-氩气源组件,41-氩气瓶,42-供气管,43-转子流量计,5-靶材发射器,51-极板,52-铜背板,53-磁铁组,6-搅拌机构,7-加热装置,8-纯铜粉末,9-cr靶材。

具体实施方式

21.为了便于本领域技术人员的理解,以下结合附图和具体实施例对本发明作进一步详细描述。

22.实施例一

23.如图1所示,一种低激光反射率铬包铜复合粉体的制备方法,包括以下步骤:

24.s0、对纯铜粉末进行筛选,筛选出15μm-53μm粒径的纯铜粉末,该种粒径的纯铜粉末为用于增材制造的常用规格。

25.s1、将纯铜粉末放入由硫酸铵、氨水和蒸馏水制备而成的混合溶液中,搅拌均匀,待纯铜粉末表面的氧化层被去除,去除掉表面氧化物便于后续处理。优选的,混合溶液的硫酸铵、氨水和蒸馏水的质量配比为5:10:100,该配比混合溶液可高效去除纯铜粉末外表的氧化层。

26.s2、将去除氧化层的纯铜粉末置于流化床中,且持续通入氩气将流化床内空气排净,避免流化床内残存空气影响沉积效果。将流化床温度加热至300℃-400℃的温度范围内,该温度环境有利于后期纯铜粉末与cr粒子充分进行沉积反应,保障了铬包铜复合粉体质量。

27.s3、靶材发生器位于氩气通入口与流化床之间,将cr靶材置于靶材发射器上,cr靶材在电子与氩气的作用下产生溅射现象。

28.s4、cr靶材产生溅射溢出的cr粒子在磁场和氩气的作用下进入流化床内,搅拌纯铜粉末,cr粒子与纯铜粉末发生沉积反应形成铬包铜复合粉体,搅拌纯铜粉末可提升纯铜粉末与cr粒子均匀接触,形成cr厚度均匀,铬包铜复合粉体的cr层厚度不小于30nm。

29.采用流化床和溅射法双重作用制备铬包铜复合粉体,摆脱了传统涂层制备方法容易出现的涂层易于脱落、粘结不良等缺陷,获得结合致密的铬包铜复合粉体。

30.实施例二

31.如图2和图3所示,一种低激光反射率铬包铜复合粉体的制备装置,包括流化床1,流化床1底部连接有与流化床1内部导通的溅射室2,纯铜粉末8放置于流化床1内。流化床1与溅射室2之间设有气流分布板3,气流分布板3均布有多个气流孔,气流孔的孔径小于15μm,该气流分布板3的设置可避免纯铜粉末落入溅射室2内,且可保证溅射室2内气体和粒子进入流化床1内。

32.溅射室内2设有靶材发射器5,cr靶材9放置于靶材发射器5上,可使得cr靶材发生溅射反应而溢出cr粒子。溅射室2底部连接有氩气源组件4,氩气源组件4可持续将氩气通入溅射室2内。靶材发射器5包括极板51和铜背板52,极板51和铜背板52之间设有磁铁组53,极板51连接有电源。氩气源组件4包括氩气瓶41,氩气瓶41通过供气管42连接于溅射室2底部,供气管42上设有转子流量计43,该结构方便调节氩气的气量。cr靶材放置于铜背板52上,电子在电场和磁场力的共同作用下做摆动运动,运动过程中会与工作气体氩气碰撞,从而分解出正离子,在电场的作用下,正离子会轰击cr靶材表面,cr靶材内原子获得能量且因此发生级联碰撞,当原子聚集的能量超过原子结合能时,cr靶材原子会从靶材表面逸出,产生溅射现象,溅射溢出的cr粒子在磁场和氩气的作用下进入流化床1内。

33.流化床1内设有搅拌机构6,搅拌机构6连接有接地线。搅拌机构6用于搅拌流化床1内的纯铜粉末8。流化床1侧壁设有加热装置7,加热装置7包括缠绕于流化床外壁的加热圈,加热圈外设有隔热保护层,隔热保护层可避免操作人员被烫伤,且可提升加热效果。流化床1顶部设有排气口11,用于排气。

34.工作过程:首先,将去除氧化层的纯铜粉末8放置于流化床1内,cr靶材9放置于铜背板52上,启动氩气瓶41,通过转子流量计43调节合适的流量,将流化床1内空气排空,靶材发射器5接通电源,电子在电场和磁场力的共同作用下做摆动运动,运动过程中会与工作气体氩气碰撞,从而分解出正离子,在电场的作用下,正离子会轰击cr靶材9表面,cr靶材9内原子获得能量且因此发生级联碰撞,当原子聚集的能量超过原子结合能时,cr靶材原子会从靶材表面逸出,产生溅射现象,溅射溢出的cr粒子在磁场和氩气的作用下进入流化床1内,搅拌机构6不断的搅拌纯铜粉末8,进入流化床1内的cr粒子与纯铜粉末8发生沉积反应,形成铬包铜复合粉体。

35.上述实施例为本发明的较佳的实现方式,并非是对本发明的限定,在不脱离本发明的发明构思的前提下,任何显而易见的替换均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1