一种大口径合金钢管件及其加工工艺的制作方法

1.本发明涉及合金钢管件技术领域,更具体地说,本发明涉及一种大口径合金钢管件及其加工工艺。

背景技术:

2.钢管具有中空截面,大量用作输送流体的管道,如输送石油、天然气、煤气、水及某些固体物料的管道等。钢管与圆钢等实心钢材相比,在抗弯抗扭强度相同时,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件,如石油钻杆、汽车传动轴、自行车架以及建筑施工中用的钢脚手架等用钢管制造环形零件,可提高材料利用率,简化制造工序,节约材料和加工工时,已广泛用钢管来制造。目前我国大口径合金钢管消费量占钢材总量的比重仅为发达国家的一半,大口径合金钢管使用领域扩大为行业发展提供更广阔的空间。

3.而现有大口径合金钢管加工过程中随着合金含量的提高,合金钢的加工塑性下降,变形抗力增大,使得加工变得困难,而且力学性能不足,使用寿命较低。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明的实施例提供一种大口径合金钢管件及其加工工艺,本发明所要解决的问题是:如何提高大口径合金钢管件的加工性能和力学性能,提高大口径合金钢管件的成品率和使用寿命。

5.为实现上述目的,本发明提供如下技术方案:一种大口径合金钢管件,包括以下重量百分比的原料:碳0.05-0.2%、硅0.1-0.3%、锰0.2-0.6%、铬0.5-1.5%、铝0.2-0.8%、锆0.1-0.3%、钼0.25-0.4%、镍0.05-0.15%、铌0.1-0.3%、铅0.2-0.5%、铈0.05-0.25%、锶0.15-0.35%、钙0.04-0.1%、硫≤0.015%、磷≤0.015%,余量为铁和不可避免的杂质。

6.在一个优选的实施方式中,包括以下重量百分比的原料:碳0.1-0.15%、硅0.15-0.25%、锰0.3-0.5%、铬0.8-1.2%、铝0.4-0.6%、锆0.15-0.25%、钼0.3-0.35%、镍0.08-0.12%、铌0.15-0.25%、铅0.3-0.4%、铈0.1-0.2%、锶0.2-0.3%、钙0.06-0.08%、硫≤0.015%、磷≤0.015%,余量为铁和不可避免的杂质。

7.在一个优选的实施方式中,包括以下重量百分比的原料:碳0.125%、硅0.2%、锰0.4%、铬0.1%、铝0.5%、锆0.2%、钼0.32%、镍0.1%、铌0.2%、铅0.35%、铈0.15%、锶0.25%、钙0.07%、硫≤0.015%、磷≤0.015%,余量为铁和不可避免的杂质。

8.在一个优选的实施方式中,所述,所述不可避免的杂质≤0.005%,所述硫和磷的含量不为零。

9.一种大口径合金钢管件的加工工艺,具体制备步骤如下:

10.步骤一:按照上述重量百分比称取各原料,将称取的废钢放入电炉中加热熔化,将称取的碳、硅、锰、铬、铝、硫、磷、钼加入到电炉中升温继续熔化,熔化完成后加入脱氧剂进行脱氧处理,脱氧后将称取的锆、镍、铌、铅、铈、锶和钙加入到电炉中继续升温熔化,然后取

样测量各元素的百分含量,得到混合钢液;

11.步骤二:将步骤一中得到的混合钢液注入到模具中进行真空脱气铸造,铸造完成后得到钢坯,将得到的钢坯加热至1300-1400℃后进行中心穿孔得到大口径空心管坯;

12.步骤三:将步骤二中得到的大口径空心管坯放入退火炉中进行初次退火处理,然后将初次退火完成后的大口径空心管坯进行酸洗处理;

13.步骤四:将步骤三中酸洗处理后的大口径空心管坯进行高压除鳞处理,高压除鳞完成后进行渗碳淬火处理;

14.步骤五:将步骤四中得到的大口径空心管坯利用冷轧机进行冷轧处理,冷轧后再对大口径空心管坯进行冷拔处理,调整大口径空心管坯的直径和拉伸钢管的长度;

15.步骤六:将步骤五中冷轧冷拔后的大口径空心管坯放入退火炉进行二次退火处理,二次退火处理后冷却至室温,然后进行抛光处理得到大口径合金钢管件。

16.在一个优选的实施方式中,所述步骤一中电炉内部温度为1400-1450℃,第一次升温后温度为1520-1580℃,第二次升温后温度为1650-1700℃,所述步骤一中脱氧剂为硅铁合金。

17.在一个优选的实施方式中,所述步骤三中退火炉内部温度为780-850℃,保温时间为2-4h,所述步骤三中酸洗处理时在酸洗液中浸泡15-30min,酸洗完成后用水冲洗。

18.在一个优选的实施方式中,所述步骤四中高压除磷处理时利用磷化液在3-8pa压力下对大口径空心管坯的外侧壁和内侧壁进行冲洗,所述磷化液使用前进行预热处理,预热温度为60-70℃,所述步骤四中渗碳淬火处理时温度为820-860℃,时间为8-12min。

19.在一个优选的实施方式中,所述步骤五中冷拔的次数为2-4次,所述步骤三中磷化液的成分按照重量百分比为:磷酸10-15%、氧化锌2-4%、磷酸二氢钠1-3%、钼酸铵1.5-2%、氧化促进剂1-2%、低温促进剂0.5-1.2%、植酸3-6%和水10-18%。

20.在一个优选的实施方式中,所述步骤六中退火炉内部温度为900-950℃,保温时间为2-3h。

21.本发明的技术效果和优点:

22.1、采用本发明的原料配方所制备出的一种大口径合金钢管件,添加有铬、铝、钼、镍、锆、铌、铅、锶和钙,通过添加铅和钙能够提高合金钢的切削性能,使得合金钢的变形抗力减少,使得合金钢管的成品率增加,通过添加铬能够有效提高钢管件的强度和耐腐蚀性能,而铝-硅相具有较高的比强度、比刚度、耐腐蚀和抗疲劳性,而且铅作为一种塑性软金属,不仅可以改善材料的可压缩性,而且可以填充粉末颗粒间的空隙,所以铅能够作为润滑剂填充到铝-硅相中能够减少材料的摩擦系数,从而提高合金钢管的耐摩擦性能,而铅钙能够在合金钢中形成pb3ca细晶粒沉淀,不仅能够提高合金钢的力学性能,而且耐腐蚀效果更好,以锆和钙微合金化的电渣重熔钢提高了使用寿命,改善了可磨削性,锆和钙的微合金化孕育处理促成较细的晶粒和均匀的组织,通过添加有铈不仅能够提高合金钢的力学性能,而且能够改善由于添加铅元素造成的开裂、断条现象,提高合金钢管的加工性能;

23.2、本发明通过两次退火处理后使合金钢管防止开裂,有效解决了开裂的问题,使得合金钢管加工性能好,成品率高,性能稳定,避免废品的产生。

具体实施方式

24.下面将结合本发明中的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:

26.本发明提供了一种大口径合金钢管件,包括以下重量百分比的原料:碳0.05%、硅0.1%、锰0.2%、铬0.5%、铝0.2%、锆0.1%、钼0.25%、镍0.05%、铌0.1%、铅0.2%、铈0.05%、锶0.15%、钙0.04%、硫0.01%、磷0.01%,余量为铁和不可避免的杂质。

27.在一个优选的实施方式中,所述,所述不可避免的杂质≤0.005%,所述硫和磷的含量不为零。

28.一种大口径合金钢管件的加工工艺,具体制备步骤如下:

29.步骤一:按照上述重量百分比称取各原料,将称取的废钢放入电炉中加热熔化,将称取的碳、硅、锰、铬、铝、硫、磷、钼加入到电炉中升温继续熔化,熔化完成后加入脱氧剂进行脱氧处理,脱氧后将称取的锆、镍、铌、铅、铈、锶和钙加入到电炉中继续升温熔化,然后取样测量各元素的百分含量,得到混合钢液;

30.步骤二:将步骤一中得到的混合钢液注入到模具中进行真空脱气铸造,铸造完成后得到钢坯,将得到的钢坯加热至1350℃后进行中心穿孔得到大口径空心管坯;

31.步骤三:将步骤二中得到的大口径空心管坯放入退火炉中进行初次退火处理,然后将初次退火完成后的大口径空心管坯进行酸洗处理;

32.步骤四:将步骤三中酸洗处理后的大口径空心管坯进行高压除鳞处理,高压除鳞完成后进行渗碳淬火处理;

33.步骤五:将步骤四中得到的大口径空心管坯利用冷轧机进行冷轧处理,冷轧后再对大口径空心管坯进行冷拔处理,调整大口径空心管坯的直径和拉伸钢管的长度;

34.步骤六:将步骤五中冷轧冷拔后的大口径空心管坯放入退火炉进行二次退火处理,二次退火处理后冷却至室温,然后进行抛光处理得到大口径合金钢管件。

35.在一个优选的实施方式中,所述步骤一中电炉内部温度为1450℃,第一次升温后温度为1550℃,第二次升温后温度为1680℃,所述步骤一中脱氧剂为硅铁合金。

36.在一个优选的实施方式中,所述步骤三中退火炉内部温度为810℃,保温时间为3h,所述步骤三中酸洗处理时在酸洗液中浸泡22min,酸洗完成后用水冲洗。

37.在一个优选的实施方式中,所述步骤四中高压除磷处理时利用磷化液在5pa压力下对大口径空心管坯的外侧壁和内侧壁进行冲洗,所述磷化液使用前进行预热处理,预热温度为65℃,所述步骤四中渗碳淬火处理时温度为840℃,时间为10min。

38.在一个优选的实施方式中,所述步骤五中冷拔的次数为3次,所述步骤三中磷化液的成分按照重量百分比为:磷酸13%、氧化锌3%、磷酸二氢钠2%、钼酸铵1.8%、氧化促进剂1.5%、低温促进剂0.8%、植酸5%和水14%。

39.在一个优选的实施方式中,所述步骤六中退火炉内部温度为930℃,保温时间为2.5h。

40.实施例2:

41.与实施例1不同的是,一种大口径合金钢管件,包括以下重量百分比的原料:碳0.125%、硅0.2%、锰0.4%、铬0.1%、铝0.5%、锆0.2%、钼0.32%、镍0.1%、铌0.2%、铅0.35%、铈0.15%、锶0.25%、钙0.07%、硫0.01%、磷0.01%,余量为铁和不可避免的杂质。

42.实施例3:

43.与实施例1-2均不同的是,一种大口径合金钢管件,包括以下重量百分比的原料:碳0.2%、硅0.3%、锰0.6%、铬1.5%、铝0.8%、锆0.3%、钼0.4%、镍0.15%、铌0.3%、铅0.5%、铈0.25%、锶0.35%、钙0.1%、硫0.01%、磷0.01%,余量为铁和不可避免的杂质。

44.实施例4:

45.本发明提供了一种大口径合金钢管件,包括以下重量百分比的原料:碳0.05%、硅0.1%、锰0.2%、铬0.5%、铝0.2%、锆0.1%、钼0.25%、镍0.05%、铌0.1%、铈0.05%、锶0.15%、硫0.01%、磷0.01%,余量为铁和不可避免的杂质。

46.在一个优选的实施方式中,所述,所述不可避免的杂质≤0.005%,所述硫和磷的含量不为零。

47.一种大口径合金钢管件的加工工艺,具体制备步骤如下:

48.步骤一:按照上述重量百分比称取各原料,将称取的废钢放入电炉中加热熔化,将称取的碳、硅、锰、铬、铝、硫、磷、钼加入到电炉中升温继续熔化,熔化完成后加入脱氧剂进行脱氧处理,脱氧后将称取的锆、镍、铌、铈和锶加入到电炉中继续升温熔化,然后取样测量各元素的百分含量,得到混合钢液;

49.步骤二:将步骤一中得到的混合钢液注入到模具中进行真空脱气铸造,铸造完成后得到钢坯,将得到的钢坯加热至1350℃后进行中心穿孔得到大口径空心管坯;

50.步骤三:将步骤二中得到的大口径空心管坯放入退火炉中进行初次退火处理,然后将初次退火完成后的大口径空心管坯进行酸洗处理;

51.步骤四:将步骤三中酸洗处理后的大口径空心管坯进行高压除鳞处理,高压除鳞完成后进行渗碳淬火处理;

52.步骤五:将步骤四中得到的大口径空心管坯利用冷轧机进行冷轧处理,冷轧后再对大口径空心管坯进行冷拔处理,调整大口径空心管坯的直径和拉伸钢管的长度;

53.步骤六:将步骤五中冷轧冷拔后的大口径空心管坯放入退火炉进行二次退火处理,二次退火处理后冷却至室温,然后进行抛光处理得到大口径合金钢管件。

54.在一个优选的实施方式中,所述步骤一中电炉内部温度为1450℃,第一次升温后温度为1550℃,第二次升温后温度为1680℃,所述步骤一中脱氧剂为硅铁合金。

55.在一个优选的实施方式中,所述步骤三中退火炉内部温度为810℃,保温时间为3h,所述步骤三中酸洗处理时在酸洗液中浸泡22min,酸洗完成后用水冲洗。

56.在一个优选的实施方式中,所述步骤四中高压除磷处理时利用磷化液在5pa压力下对大口径空心管坯的外侧壁和内侧壁进行冲洗,所述磷化液使用前进行预热处理,预热温度为65℃,所述步骤四中渗碳淬火处理时温度为840℃,时间为10min。

57.在一个优选的实施方式中,所述步骤五中冷拔的次数为3次,所述步骤三中磷化液的成分按照重量百分比为:磷酸13%、氧化锌3%、磷酸二氢钠2%、钼酸铵1.8%、氧化促进剂1.5%、低温促进剂0.8%、植酸5%和水14%。

58.在一个优选的实施方式中,所述步骤六中退火炉内部温度为930℃,保温时间为

2.5h。

59.实施例5:

60.本发明提供了一种大口径合金钢管件,包括以下重量百分比的原料:碳0.05%、硅0.1%、锰0.2%、铬0.5%、铝0.2%、锆0.1%、钼0.25%、镍0.05%、铌0.1%、铅0.2%、锶0.15%、钙0.04%、硫0.01%、磷0.01%,余量为铁和不可避免的杂质。

61.在一个优选的实施方式中,所述,所述不可避免的杂质≤0.005%,所述硫和磷的含量不为零。

62.一种大口径合金钢管件的加工工艺,具体制备步骤如下:

63.步骤一:按照上述重量百分比称取各原料,将称取的废钢放入电炉中加热熔化,将称取的碳、硅、锰、铬、铝、硫、磷、钼加入到电炉中升温继续熔化,熔化完成后加入脱氧剂进行脱氧处理,脱氧后将称取的锆、镍、铌、铅、锶和钙加入到电炉中继续升温熔化,然后取样测量各元素的百分含量,得到混合钢液;

64.步骤二:将步骤一中得到的混合钢液注入到模具中进行真空脱气铸造,铸造完成后得到钢坯,将得到的钢坯加热至1350℃后进行中心穿孔得到大口径空心管坯;

65.步骤三:将步骤二中得到的大口径空心管坯放入退火炉中进行初次退火处理,然后将初次退火完成后的大口径空心管坯进行酸洗处理;

66.步骤四:将步骤三中酸洗处理后的大口径空心管坯进行高压除鳞处理,高压除鳞完成后进行渗碳淬火处理;

67.步骤五:将步骤四中得到的大口径空心管坯利用冷轧机进行冷轧处理,冷轧后再对大口径空心管坯进行冷拔处理,调整大口径空心管坯的直径和拉伸钢管的长度;

68.步骤六:将步骤五中冷轧冷拔后的大口径空心管坯放入退火炉进行二次退火处理,二次退火处理后冷却至室温,然后进行抛光处理得到大口径合金钢管件。

69.在一个优选的实施方式中,所述步骤一中电炉内部温度为1450℃,第一次升温后温度为1550℃,第二次升温后温度为1680℃,所述步骤一中脱氧剂为硅铁合金。

70.在一个优选的实施方式中,所述步骤三中退火炉内部温度为810℃,保温时间为3h,所述步骤三中酸洗处理时在酸洗液中浸泡22min,酸洗完成后用水冲洗。

71.在一个优选的实施方式中,所述步骤四中高压除磷处理时利用磷化液在5pa压力下对大口径空心管坯的外侧壁和内侧壁进行冲洗,所述磷化液使用前进行预热处理,预热温度为65℃,所述步骤四中渗碳淬火处理时温度为840℃,时间为10min。

72.在一个优选的实施方式中,所述步骤五中冷拔的次数为3次,所述步骤三中磷化液的成分按照重量百分比为:磷酸13%、氧化锌3%、磷酸二氢钠2%、钼酸铵1.8%、氧化促进剂1.5%、低温促进剂0.8%、植酸5%和水14%。

73.在一个优选的实施方式中,所述步骤六中退火炉内部温度为930℃,保温时间为2.5h。

74.对照组:

75.本发明提供了一种大口径合金钢管件,包括以下重量百分比的原料:碳0.15%、硅0.23%、锰0.55%、铬0.85%、硫0.01%、磷0.01%,余量为铁和不可避免的杂质。

76.在一个优选的实施方式中,所述,所述不可避免的杂质≤0.005%,所述硫和磷的含量不为零。

77.一种大口径合金钢管件的加工工艺,具体制备步骤如下:

78.步骤一:按照上述重量百分比称取各原料,将称取的废钢放入电炉中加热熔化,将称取的碳、硅、锰、铬、硫、磷加入到电炉中升温继续熔化,熔化完成后加入脱氧剂进行脱氧处理,取样测量各元素的百分含量,得到混合钢液;

79.步骤二:将步骤一中得到的混合钢液注入到模具中进行真空脱气铸造,铸造完成后得到钢坯,将得到的钢坯加热至1350℃后进行中心穿孔得到大口径空心管坯;

80.步骤三:将步骤二中得到的大口径空心管坯放入退火炉中进行初次退火处理,然后将初次退火完成后的大口径空心管坯进行酸洗处理;

81.步骤四:将步骤三中酸洗处理后的大口径空心管坯进行高压除鳞处理,高压除鳞完成后进行渗碳淬火处理;

82.步骤五:将步骤四中得到的大口径空心管坯利用冷轧机进行冷轧处理,冷轧后再对大口径空心管坯进行冷拔处理,调整大口径空心管坯的直径和拉伸钢管的长度;

83.步骤六:将步骤五中冷轧冷拔后的大口径空心管坯放入退火炉进行二次退火处理,二次退火处理后冷却至室温,然后进行抛光处理得到大口径合金钢管件。

84.在一个优选的实施方式中,所述步骤一中电炉内部温度为1450℃,第一次升温后温度为1550℃,所述步骤一中脱氧剂为硅铁合金。

85.在一个优选的实施方式中,所述步骤三中退火炉内部温度为810℃,保温时间为3h,所述步骤三中酸洗处理时在酸洗液中浸泡22min,酸洗完成后用水冲洗。

86.在一个优选的实施方式中,所述步骤四中高压除磷处理时利用磷化液在5pa压力下对大口径空心管坯的外侧壁和内侧壁进行冲洗,所述磷化液使用前进行预热处理,预热温度为65℃,所述步骤四中渗碳淬火处理时温度为840℃,时间为10min。

87.在一个优选的实施方式中,所述步骤五中冷拔的次数为3次,所述步骤三中磷化液的成分按照重量百分比为:磷酸13%、氧化锌3%、磷酸二氢钠2%、钼酸铵1.8%、氧化促进剂1.5%、低温促进剂0.8%、植酸5%和水14%。

88.在一个优选的实施方式中,所述步骤六中退火炉内部温度为930℃,保温时间为2.5h。

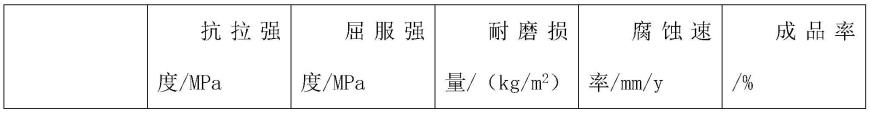

89.分别取上述实施例1-5所制得的大口径合金钢管件分别作为实验组1、实验组2、实验组3、实验组4和实验组5,采用对照组生产的合金钢管件(对照组原料与20cr合金钢原料类似)作为对照组进行测试,分别对选取的大口径合金钢管件进行抗拉强度、屈服强度、耐磨损量和耐腐蚀性能进行测试(抗拉强度和屈服强度采用gb/t228-02,astme8m-08,iso 6892-2009,jisz2241-98标准在拉伸试验机上常温、静荷、轴向加载下测试;耐磨损量测试时将产品分别置于阿姆斯勒型磨报试验机上,用245-1960载荷加于产品表面,并使上轴旋转200r/min,8min后测耐磨损量;耐腐蚀性能测试时采用5%hno3+1%hcl溶液在室温条件下对选取的合金钢管进行浸泡腐蚀,相同时间内测得腐蚀速率),并对产品的成品率进行记录。测试结果如表一:

90.[0091][0092]

表一

[0093]

由表一可知,本发明生产的大口径合金钢管件相比较传统cr20合金钢管具有较强的抗拉强度和屈服强度,而且耐磨性能和耐腐蚀效果更好,成品率高,实施例4相比较实施例1缺少铅和钙,与实施例1相比大口径合金钢管件的抗拉强度和屈服强度变化较小,而耐磨性能和耐腐蚀性能降低,成品率降低,而实施例5相比较实施例1未添加铈,与实施例1相比大口径合金钢管件的抗拉强度、屈服强度、耐磨性能和耐腐蚀性能降低,成品率降低;所以本发明添加有铬、铝、钼、镍、锆、铌、铅、锶和钙,通过添加铅和钙能够提高合金钢的切削性能,使得合金钢的变形抗力减少,使得合金钢管的成品率增加,通过添加铬能够有效提高钢管件的强度和耐腐蚀性能,而铝-硅相具有较高的比强度、比刚度、耐腐蚀和抗疲劳性,而且铅作为一种塑性软金属,不仅可以改善材料的可压缩性,而且可以填充粉末颗粒间的空隙,所以铅能够作为润滑剂填充到铝-硅相中能够减少材料的摩擦系数,从而提高合金钢管的耐摩擦性能,而铅钙能够在合金钢中形成pb3ca细晶粒沉淀,不仅能够提高合金钢的力学性能,而且耐腐蚀效果更好,以锆和钙微合金化的电渣重熔钢提高了使用寿命,改善了可磨削性,锆和钙的微合金化孕育处理促成较细的晶粒和均匀的组织,通过添加有铈不仅能够提高合金钢的力学性能,而且能够改善由于添加铅元素造成的开裂、断条现象,提高合金钢管的加工性能。

[0094]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1