一种大废钢比KR铁水脱硫方法

一种大废钢比kr铁水脱硫方法

技术领域

1.本发明涉及铁水脱硫技术领域,更具体地说,涉及一种大废钢比kr铁水脱硫方法。

背景技术:

2.钢铁工业的发展直接影响着国民经济,在其为国民经济做出贡献的同时,也消耗着大量的自然资源,而且给环境带来巨大的压力。与有限的铁矿石自然资源不同,废钢是可回收利用的绿色资源。使用废钢不仅能促进资源的循环利用和生产可持续发展,同时还能减少碳排放和no

x

等有害气体的产生,具有较好的经济效益和环保效益。铁水包加入废钢是钢铁企业发展循环经济的重要手段,是目前中国钢铁行业的发展趋势。国内废钢资源相对充足,但钢铁厂使用的废钢多为轻薄废钢且废钢比相对较低。

3.随着废钢利用技术的不断发展与完善,铁水包中的废钢比逐渐增大,但相应的问题也接踵而至,如大量废钢的加入导致铁水温降大;扒渣过程中炉渣粘度高,扒渣困难且极易黏附,扒渣铁损大,扒渣时间长等。与此同时,钢铁材料中,硫含量直接影响着其使用性能,钢中硫含量过高不仅会造成钢的热脆,而且还会明显降低钢的焊接性能,引起高温龟裂。因此铁水预处理脱硫成为钢铁冶炼中的主要目标之一。由于在脱硫前加入了大量废钢,导致铁水中氧化性气氛高、钢渣碱度低,不利于铁水脱硫。此外,大量废钢的加入造成脱硫剂消耗剧增,脱硫效率低,导致脱硫时间和成本上升。

4.因此,随着铁水包中的废钢比越来越高,如何提供一种大废钢比kr铁水脱硫方法而解决大废钢比条件下铁水预处理过程中出现脱硫效率低、前渣扒渣困难和扒渣铁损大等技术问题已成为钢铁行业技术人员共同努力的新课题。

5.经检索,有关铁水脱硫方法的技术已有专利公开,如中国专利申请号为:2019104834486,公开了一种在转炉内铁水预处理脱硫的方法,在转炉兑入铁水后,以氮气为载气,将钝化石灰粉和镁粒通过双层套管式转炉底吹喷枪喷入转炉炉内铁水中,实现铁水预处理脱硫,环缝保护气体为甲烷,达到预定喷吹时间后,转炉摇至测温取样位,使用移动式扒渣车进行扒渣,扒渣后加入废钢,转炉摇至零位降枪吹炼;其底吹气体流量大,铁水搅拌好,不存在搅拌死区,铁水脱硫动力学条件良好,兼具kr机械搅拌脱硫和复合喷吹脱硫的优点,大幅提高铁水脱硫效率和脱硫剂的利用率,同时,在转炉内实现铁水预脱硫,杜绝了在铁水喷吹/搅拌过程中铁、渣溅出的铁损,铁水脱硫铁损大幅降低,从而降低铁水脱硫成本。

技术实现要素:

6.1.发明要解决的技术问题

7.本发明旨在克服现有技术缺陷与短板,目的是提供一种大废钢比kr铁水脱硫方法,该方法通过在扒渣前加入前渣处理混合物可明显降低炉渣粘度、降低铁损、减少扒渣时间及减少铁水温降,从而解决了大废钢比为25%~30%条件下铁水预处理过程中出现前渣扒渣困难、扒渣铁损大、脱硫效率低等技术问题。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.本发明的一种大废钢比kr铁水脱硫方法,包括以下步骤:

11.(1)在kr铁水脱硫处理前,用扒渣板将铁水表面一层炉渣混匀,然后将前渣处理混合物加入铁水包中心,使前渣处理混合物铺展于炉渣表面,以质量百分数计,所述前渣处理混合物包括60wt%~70wt%苏打粉、10wt%~14wt%钛白粉和20wt%~26wt%萤石粉;

12.(2)用扒渣板扒动加入前渣处理混合物后的炉渣20s~30s,然后倾斜铁水包;

13.(3)扒渣结束后,摇正铁水包,待铁水包进入到铁水脱硫处理工位后,进行正常搅拌脱硫,待脱硫反应完全后再进行完全扒渣处理。

14.优选的,苏打粉中na2co3含量不低于90wt%。

15.优选的,钛白粉中tio2含量不低于85wt%。

16.优选的,钛白粉中s含量不高于0.1wt%。

17.优选的,萤石粉中caf2含量不低于80wt%。

18.优选的,萤石粉中s含量不高于0.1wt%。

19.优选的,所述前渣处理混合物由苏打粉、钛白粉和萤石粉三种材料按比例通过球磨混合机进行球磨细化处理后制得。

20.优选的,前渣处理混合物的颗粒粒度在100目~300目范围内。

21.优选的,步骤(2)中以铁水包铁水边缘处为参考点,用扒渣板分别在距离铁水包壁1/5、1/4、1/3、1/2和2/3处进行扒渣处理。

22.3.有益效果

23.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

24.(1)本发明的一种大废钢比kr铁水脱硫方法,通过在扒渣前加入前渣处理混合物可明显降低炉渣粘度、降低铁损、减少扒渣时间及减少铁水温降;同时,前渣混合物将铁水中的氧化性气氛转变为还原性气氛以及提高铁水中的碱度,有利于提高铁水脱硫率、减少脱硫剂消耗、降低生产成本,从而解决了大废钢比为25%~30%条件下铁水预处理过程中出现前渣扒渣困难、扒渣铁损大、脱硫效率低等技术问题。

25.(2)本发明的一种大废钢比kr铁水脱硫方法,前渣处理混合物的主要原料是工业苏打粉,工业苏打具有很强的脱硫能力,可降低脱硫渣的熔点和粘度,还能起到同时脱磷的作用。这是因为在铁水高温环境下,na2co3分解成na2o和co2,释放的co2为还原性气体,且在搅拌过程能够增加前渣处理混合物与铁水的接触面积,有利于前渣处理混合物中的物质对铁水进行脱硫。另外,分解反应生成的na2o为强碱性氧化物,na2o会消耗铁水中的硅酸盐物质,提高了炉渣碱度,有利于炉渣中硅酸聚合体的解聚;同时na2o也与铁水中酸性氧化物反应,使得氧化钙的消耗减少,氧化钙活度增强,钢渣中o

2-浓度增加,从而使钢渣的脱硫能力进一步提高。

26.(3)本发明的一种大废钢比kr铁水脱硫方法,为了进一步降低炉渣粘度,本实施例也在前渣处理混合物中加入了适量的钛白粉。钛白粉中的tio2能够解聚硅酸盐网络结构,从而降低炉渣粘度,进而达到缩短前渣扒渣时间、避免铁水温降大的目的。但是,钛白粉的加入量不宜过多。因为过多的钛白粉易与氧化钙形成钛酸钙等高熔点物相,这些物相在炉渣中形成非均匀相,使得炉渣变得粘稠,粘度迅速变大,流动性随之变差,恶化了脱硫动力

学,使得脱硫能力显著降低。

27.(4)本发明的一种大废钢比kr铁水脱硫方法,由于大量废钢情况下的炉渣粘度高,扒渣困难且极易黏附,扒渣铁损大,扒渣时间长。为改善炉渣流动性、加快扒渣速率、减少铁水与炉渣黏附在一起而造成铁损大,所以在前渣混合物中加入了萤石粉。因为萤石粉可以降低炉渣熔点,改善炉渣的流动性。萤石粉本身并不具备脱硫能力,但在脱硫渣改性剂中掺入萤石粉后,可以提高渣中o

2-的活度,加快渣铁界面的脱硫反应,进一步促进硫元素向炉渣中的转移,加速铁水中硫元素的迁移速度,提高铁水脱硫效率。同时,加入萤石粉也可以降低脱硫渣熔点,改善脱硫渣的流动性。但是,过多的萤石粉会导致脱硫渣中出现液相量多的问题,使得脱硫渣容易附着在搅拌器上形成大的渣圈。

28.(5)本发明的一种大废钢比kr铁水脱硫方法,通过前渣处理混合物改性剂中三种主要原料的相互协同作用,达到了增加炉渣na2o含量,提高炉渣碱度和降低炉渣黏度等综合效果,显著提高了炉渣中硫元素容量,促进了渣铁界面的铁水脱硫反应,提高了熔池脱硫效果。

附图说明

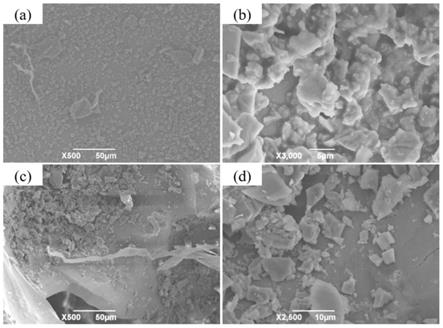

29.图1是加入前渣处理混合物前、后的前渣样品的sem图,其中图(a)和图(b)为加入前渣处理混合前的前渣样品的sem图;图(c)和图(d)为前渣处理混合物后前渣样品的sem图。

具体实施方式

30.为进一步了解本发明的内容,结合附图对本发明作详细描述。

31.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

32.下面结合实施例对本发明作进一步的描述。

33.实施例1

34.近年来,环保形势日益严峻,国家环保对钢铁企业生产的环保限制性措施不断强化,铁水供应量减少,提高废钢比是当前生产的主要任务。然而,过高的废钢比会因炉渣粘度大、扒渣时间长、扒渣铁损大而影响铁水包中的铁水温降增大及铁水资源的浪费。与此同时,随着现代工业对钢材质量的要求越来越高、越来越苛刻,要求钢材具有高强度、低温韧性、良好的冷成型性能和焊接性能。所以,必须进一步降低钢材中的有害元素硫的含量。但过高的废钢比会造成铁水碱度低、铁水还原性气氛差等问题而不利于铁水脱硫,致使铁水脱硫剂消耗剧增,脱硫效率低,导致脱硫时间和成本上升,进而影响钢铁企业的经济效益。因此,本领域急需大废钢比的kr铁水脱硫方法来解决目前大废钢比为25%~30%条件下铁水预处理过程中所存在的问题。

35.采用本实施例的一种大废钢比kr铁水脱硫方法,能够很好解决上述难题,具体地,本实施例中包括以下步骤:

36.(1)在kr铁水脱硫处理前,用扒渣板将铁水表面一层炉渣混匀,然后将前渣处理混合物加入铁水包中心,使前渣处理混合物铺展于炉渣表面,为了降低炉渣粘度、减少扒渣时间、避免铁水温降大及提高脱硫效率,在kr铁水脱硫预处理前,将前渣处理混合物加入铁水包中心,可达到将炉渣进行改性处理以及便于后续进行铁水脱硫的目的。以质量百分数计,所述前渣处理混合物包括60wt%~70wt%苏打粉、10wt%~14wt%钛白粉和20wt%~26wt%萤石粉,所述前渣处理混合物由苏打粉、钛白粉和萤石粉三种材料按比例通过球磨混合机进行球磨细化处理后制得,且前渣处理混合物的颗粒粒度在100目~300目范围内。具体地,本实施例中前渣处理混合物包括60wt%苏打粉、14wt%钛白粉和26wt%萤石粉。

37.本实施例所采用的前渣处理混合物的主要原料是工业苏打粉,工业苏打具有很强的脱硫能力,可降低脱硫渣的熔点和粘度,还能起到同时脱磷的作用。这是因为在铁水高温环境下,na2co3分解成na2o和co2,释放的co2为还原性气体,且在搅拌过程能够增加前渣处理混合物与铁水的接触面积,有利于前渣处理混合物中的物质对铁水进行脱硫。另外,分解反应生成的na2o为强碱性氧化物,na2o会消耗铁水中的硅酸盐物质,提高了炉渣碱度,有利于炉渣中硅酸聚合体的解聚;同时na2o也与铁水中酸性氧化物反应,使得氧化钙的消耗减少,氧化钙活度增强,钢渣中o2-浓度增加,从而使钢渣的脱硫能力进一步提高。进一步的,提高炉渣中的na2o可以明显提高铁水的脱硫效率,这主要是由na2o完成脱硫任务,生成na2s。

38.目前一般对于脱硫前渣不做处理和改性,而是直接将其扒除,但由于加入废钢后前渣粘度急剧增加导致前渣无法保证扒净率,从而导致加入废钢后低碱度、高氧化性气氛的炉渣残存在熔池内,严重影响了脱硫效果。苏打粉中的na2co3分解成na2o,而提高炉渣中的na2o可以明显提高炉渣中硫化物的容量,加快渣相中的脱硫传质和化学反应,从而改善整个熔池的脱硫反应热力学和动力学条件,促进了铁水中硫元素向炉渣中的转移,显著提高了铁水脱硫效率。同时,工业苏打本身具有很强的脱硫能力,可降低脱硫渣的熔点和粘度,还能起到增加炉渣碱度的作用。

39.所述苏打粉中na2co3含量不低于90wt%。由于苏打具有很强的脱硫能力,所以以工业苏打作为前渣混合物的主要成分是为了降低铁水中的硫含量,从而提高铁水脱硫效率。在铁水高温环境下na2co3分解成na2o和co2,释放的co2为还原性气体且在搅拌过程能够增加前渣处理混合物与铁水的接触面积,有利于前渣处理混合物对铁水进行脱硫。另外,分解反应生成的na2o为强碱性氧化物,na2o会消耗铁水中的硅酸盐物质,提高了炉渣碱度,有利于炉渣中硅酸聚合体的解聚。苏打粉中的na2co3含量纯度倘若过高,会间接增加成本,同时由于na2co3对铁水罐耐火材料具有一定的侵蚀性,因此其加入量必须控制在一个合理范围之内。

40.为了进一步降低炉渣粘度,本实施例也在前渣处理混合物中加入了适量的钛白粉。钛白粉中的tio2能够解聚硅酸盐网络结构,从而降低炉渣粘度,进而达到缩短前渣扒渣时间、避免铁水温降大的目的。但是,钛白粉的加入量不宜过多。因为过多的钛白粉易与氧化钙形成钛酸钙等高熔点物相,这些物相在炉渣中形成非均匀相,使得炉渣变得粘稠,粘度迅速变大,流动性随之变差,恶化了脱硫动力学,使得脱硫能力显著降低。因此,前渣混合物中钛白粉的含量为10wt%~14wt%即可。所述钛白粉中tio2含量不低于85wt%,优选的,钛白粉中s含量不高于0.1wt%。如果扒渣时间过长,铁水温度降低非常大,会影响后面的铁水脱硫处理。因此,在前渣混合物中加入适量的二氧化钛能够解聚硅酸盐网络结构,从而降低

炉渣粘度,进而达到缩短前渣扒渣时间、避免铁水温降大的目的。

41.与此同时,由于大量废钢情况下的炉渣粘度高,扒渣困难且极易黏附,扒渣铁损大,扒渣时间长。为改善炉渣流动性、加快扒渣速率、减少铁水与炉渣黏附在一起而造成铁损大,所以在前渣混合物中加入了萤石粉。因为萤石粉可以降低炉渣熔点,改善炉渣的流动性。萤石粉本身并不具备脱硫能力,但在脱硫渣改性剂中掺入萤石粉后,可以提高渣中o

2-的活度,加快渣铁界面的脱硫反应,进一步促进硫元素向炉渣中的转移,加速铁水中硫元素的迁移速度,提高铁水脱硫效率。同时,加入萤石粉也可以降低脱硫渣熔点,改善脱硫渣的流动性。但是,过多的萤石粉会导致脱硫渣中出现液相量多的问题,使得脱硫渣容易附着在搅拌器上形成大的渣圈。本实施例中萤石粉中caf2含量不低于80wt%,优选的,萤石粉中s含量不高于0.1wt%。综上所述,通过前渣处理混合物改性剂中三种主要原料的相互协同作用,达到了增加炉渣na2o含量,提高炉渣碱度和降低炉渣黏度等综合效果,显著提高了炉渣中硫元素容量,促进了渣铁界面的铁水脱硫反应,提高了熔池脱硫效果。

42.(2)为了使前渣处理混合物与炉渣充分反应,用扒渣板扒动加入前渣处理混合物后的炉渣20s~30s,然后倾斜铁水包,以铁水包铁水边缘处为参考点,用扒渣板分别在距离铁水包壁1/5、1/4、1/3、1/2和2/3处进行扒渣处理。本实施例通过在扒渣前加入前渣处理混合物等一系列措施而达到降低炉渣粘度、减少扒渣时间、减少铁水温降;同时,前渣处理混合物将铁水中的氧化性气氛转变为还原性气氛以及提高铁水中的碱度,有利于提高铁水脱硫率、减少脱硫剂消耗、降低生产成本,从而提高钢铁企业的综合效益。

43.(3)为了降低铁水温降及缩短扒渣时间,相应地留部分渣于铁水表面处,扒渣结束后,摇正铁水包,待铁水包进入到铁水脱硫处理工位后,进行正常搅拌脱硫,待脱硫反应完全后再进行完全扒渣处理。使用前渣处理混合物后,经检测:铁水包中铁水温降为25℃;铁水碱度为2.8;铁水粘度为0.625pa

·

s;脱硫时间为11min;脱硫率为90%;铁水损失量为2.2%;前渣处理混合物消耗量为0.1kg/t。

44.发明人经过研究发现(表1),在前渣中加入前渣处理混合物后,前渣中na2o含量明显增加,碱度增大;后渣中硫含量显著增加,说明铁水脱硫效果优异。

45.表1炉渣化学成分组成(wt%)

[0046][0047]

此外,发明人还发现,由于加入大量废钢造成铁水氧化性气氛很高,导致铁水中硅元素被氧化。例如,对某钢厂的前渣进行分析,如图1(a)(b)所示:在加入前渣处理混合物前,样品呈明显非晶态,颗粒形貌为片状结构,并与fe和cao等颗粒物质交织在一起;如图1(c)(d)所示,在加入前渣处理混合物后,前渣由非晶态转变为晶态,且片状sio2中包覆的fe颗粒明显减少,这表明加入前渣处理混合物后,达到了降低前渣粘度和渣中铁损的效果,有利于提高扒渣效果和降低扒渣铁损。

[0048]

实施例2

[0049]

本实施例的一种大废钢比kr铁水脱硫方法,基本结构同实施例1中所述,其不同之

处在于,本实施例中以质量百分数计,前渣处理混合物包括苏打粉70wt%、钛白粉10wt%、萤石粉20wt%。

[0050]

本实施例中使用前渣处理混合物后,经检测:铁水包中铁水温降为18℃;铁水碱度为3.2;铁水粘度为0.538pa

·

s;脱硫时间为9min;脱硫率为92%;铁水损失量为1.8%;前渣处理混合物消耗量为0.09kg/t。

[0051]

实施例3

[0052]

本实施例的一种大废钢比kr铁水脱硫方法,基本结构同实施例1中所述,其不同之处在于,本实施例中以质量百分数计,前渣处理混合物包括苏打粉68wt%、钛白粉12wt%、萤石粉20wt%。

[0053]

本实施例使用前渣处理混合物后,经检测:铁水包中铁水温降为23℃;铁水碱度为2.9;铁水粘度为0.603pa

·

s;脱硫时间为12min;脱硫率为89%;铁水损失量为2.3%;前渣处理混合物消耗量为0.095kg/t。

[0054]

实施例4

[0055]

本实施例的一种大废钢比kr铁水脱硫方法,基本结构同实施例1中所述,其不同之处在于,本实施例中一种大废钢比的kr铁水脱硫方法,其特征在于:所述前渣处理混合物由苏打粉、钛白粉、萤石粉组成;以质量百分数计,前渣处理混合物包括苏打粉65wt%、钛白粉14wt%、萤石粉21wt%。

[0056]

本实施例使用前渣处理混合物后,经检测:铁水包中铁水温降为21℃;铁水碱度为3.1;铁水粘度为0.579pa

·

s;脱硫时间为10min;脱硫率为91%;铁水损失量为2.0%;前渣处理混合物消耗量为0.12kg/t。

[0057]

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1