铜渣回收利用及基于工业固废的CO2矿化耦合方法及系统与流程

铜渣回收利用及基于工业固废的co2矿化耦合方法及系统

技术领域

1.本技术属于湿法冶金技术、二氧化碳捕集、利用和封存(carbon capture, utilization and storage)、固废资源化利用领域,具体涉及铜渣回收利用及基于工业固废的co2矿化耦合方法及系统。

背景技术:

2.铜冶金是我国有色金属领域的重要产业,开发清洁铜冶金方法、综合回收有价金属、实现资源有效利用,是铜冶金的发展方向。铜渣是炼铜过程中产生的渣,属有色金属渣的一种。采用反射炉法炼铜排出的废渣为反射炉铜渣,采用鼓风炉炼铜排出的为鼓风炉铜渣。每冶炼出1吨铜,反射炉法将产生10-20吨炉渣,鼓风炉法为50-100吨铜渣。渣中的主要矿物为含铁矿物,铁的品位一般超过40%,远大于铁矿石29.1%的平均工业品位。如何高效且绿色的回收利用这些铜渣是所有相关技术从业人员一直所关注的重点。转底炉工艺是近40年来由轧钢环形加热炉工艺演变而来的直接还原工艺,优点在于反应速度快,原料适应性强等特点。当然还有比较新颖的富氧底吹熔池熔炼工艺,优点是清洁高效。

3.虽然上述工艺都有各自优点,但是都因为其有致命的缺点而得不到广泛运用,转底炉技术的烟气处理与回收是一大难题,由于锌、铅、钾等物质熔点比较低,导致转底炉烟气特性与常规冶金烟气明显不同,处理与回收利用困难,国内某厂的两座转底炉投产不到一年均不得不对烟气系统进行拆除。除此以外,转底炉原料成分复杂,开停炉频繁致使耐材侵蚀速度快,制约了连续生产,国内某厂转底炉在不到一年的生产时间内,出现了两次炉顶局部坍塌事故。富氧底吹熔池熔炼工艺相比转底炉工艺更为年轻,基础理论薄弱,缺少指导,配套工艺自动化水平低,从理论到解决各种问题并实际投入生产遥遥无期。

技术实现要素:

4.针对上述现有技术的缺点或不足,本技术要解决的技术问题是提供铜渣回收利用及基于工业固废的co2矿化耦合方法及系统。

5.为解决上述技术问题,本技术通过以下技术方案来实现:

6.本技术提出了铜渣回收利用及基于工业固废的co2矿化耦合方法,包括以下步骤:

7.获取铜渣;

8.基于所述铜渣进行造渣处理;

9.基于上述造渣处理获取重整渣;

10.基于所述重整渣获取海绵铁;

11.将获取的所述重整渣与基于工业固废的co2矿化工艺耦合;

12.将在上述获取海绵铁过程中产生的co2与基于工业固废的co2矿化工艺耦合。

13.可选地,将在上述的造渣处理过程中产生的co2与基于工业固废的co2矿化工艺耦合。

14.可选地,基于工业固废的co2矿化工艺获取的碳酸盐产品部分参与上述造渣处理。

15.可选地,在上述的基于所述重整渣获取海绵铁中,还包括:输入合成气或co或h2或co、h2的混合物。

16.可选地,在将上述的获取的所述重整渣与基于工业固废的co2矿化工艺耦合之前,还包括:对所述重整渣进行脱硫处理。

17.可选地,上述基于工业固废的co2矿化工艺包括如下步骤:

18.基于工业固废、辅助试剂以及co2的混合反应过程;

19.基于上述混合反应过程产生的浆料进行固液分离处理;

20.获取上清液以及未反应的固体颗粒。

21.可选地,基于上述获取的上清液制备碳酸盐产品;和/或,上述未反应的固体颗粒循环至上述混合反应过程。

22.可选地,所述碳酸盐产品包括:碳酸钙、碳酸镁或碳酸钙镁。

23.本技术另一方面还提出了铜渣回收利用及基于工业固废的co2矿化耦合系统,包括:

24.造渣处理装置,其用于将获取的铜渣进行造渣处理以获取重整渣;

25.二级处理装置,将上述重整渣二次处理以获取海绵铁并输出;

26.第一耦合装置,用于将上述获取的重整渣输送至上述基于工业固废的 co2矿化装置中;

27.第二耦合装置,用于将上述二级处理装置产生的co2输送至上述基于工业固废的co2矿化装置中。

28.可选地,所述第一耦合装置还将所述造渣处理装置产生的co2输送至上述基于工业固废的co2矿化装置中。

29.可选地,还包括:第三耦合装置,其用于将上述基于工业固废的co2矿化装置产生的部分碳酸盐产品输送至所述造渣处理装置中。

30.可选地,还包括:脱硫装置,其用于对所述重整渣进行脱硫处理后再输送至上述基于工业固废的co2矿化装置中。

31.可选地,上述基于工业固废的co2矿化装置包括:混合反应装置以及固液分离装置,其中,工业固废、辅助试剂以及co2于所述混合反应装置中进行混合反应;上述混合反应生成的浆液于所述固液分离装置中进行固液分离。

32.可选地,还包括:产物制备装置,基于经所述固液分离装置分离后的清液制备碳酸盐产品。

33.与现有技术相比,本技术具有如下技术效果:

34.本技术通过对铜渣进行造渣等处理,实现了原料的分离和脱硫,既保证了产品的纯度质量,也保证了生产的绿色高效;并且本技术可将铜渣回收利用与现有基于工业固废的co2矿化工艺进行耦合,无论是重整渣还是烟气等,实现了不同产线的有机结合,绿色清洁;同时扩充了基于工业固废的co2矿化工艺的co2来源的选择范围和获取方式,降低了基于工业固废的co2矿化工艺成本。

35.本技术中的基于工业固废的co2矿化工艺制备的碳酸盐产品可部分循环至造渣处理过程中,用于作为造渣剂使用或者用于补充需要额外添加的造渣剂,从而形成又一内循环系统,相比于现有技术具有一定的优越性,该循环工艺能够充分利用现有工业固废中的

钙镁元素,实现资源的重复利用;并且该内循环工艺可保证反应过程的连续性,提高反应效率。

附图说明

36.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

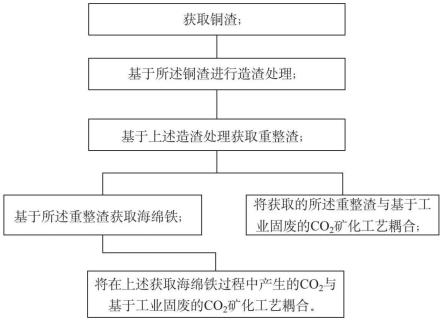

37.图1:本技术一实施例铜渣回收利用及基于工业固废的co2矿化耦合方法的结构示意图;

38.图2:本技术一实施例铜渣回收利用及基于工业固废的co2矿化耦合系统的结构框图;

39.图3:本技术另一实施例铜渣回收利用及基于工业固废的co2矿化耦合系统的结构框图;

40.图4:本技术一实施例中基于工业固废的co2矿化装置的结构框图。

具体实施方式

41.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获取的所有其他实施例,都属于本技术保护的范围。

42.如图1所示,在本技术的其中一个实施例中,铜渣回收利用及基于工业固废的co2矿化耦合方法,包括以下步骤:

43.步骤一,获取铜渣;

44.步骤二,基于所述铜渣进行造渣处理;

45.步骤三,基于上述造渣处理获取重整渣;

46.步骤四,基于所述重整渣获取海绵铁;

47.步骤五,将获取的所述重整渣与基于工业固废的co2矿化工艺耦合;

48.步骤六,将在上述获取海绵铁过程中产生的co2与基于工业固废的co2矿化工艺耦合。

49.在本实施例中,通过对铜渣进行造渣等处理,实现了原料的分离和脱硫,既保证了产品的纯度质量,也保证了生产的绿色高效;并且本实施例可将铜渣回收利用与现有基于工业固废的co2矿化工艺进行耦合,无论是重整渣还是烟气等,实现了不同产线的有机结合,绿色清洁;同时扩充了基于工业固废的co2矿化工艺的co2来源的选择范围和获取方式,降低了基于工业固废的co2矿化工艺成本。

50.其中,上述的反应步骤可实际生产过程中可连续或同时进行,上述步骤仅为举例说明。

51.在本实施例中,上述涉及的基于铜渣进行造渣处理中,包括但不限于通过熔融方式实现造渣处理。

52.为进一步实现资源的内循环及重复利用,优选地,将在上述的造渣处理过程中产生的co2与基于工业固废的co2矿化工艺耦合。即,在本实施例中,除了上文涉及的获取海绵

铁过程中产生的co2作为基于工业固废的co2矿化工艺的co2的其中一种获取途径,上述造渣处理过程中产生的co2还可作为基于工业固废的co2矿化工艺的co2另一获取途径。

53.当然,具体实施过程中,基于工业固废的co2矿化工艺的co2来源还可以是:电厂烟气、钢铁厂高炉、转炉、精炼炉、石灰窑炉烟气、煤化工尾气或石油化工尾气,其中,二氧化碳的含量为15%-98%之间。

54.进一步地,在本实施例中,还包括:基于工业固废的co2矿化工艺获取的碳酸盐产品部分参与上述造渣处理。上述碳酸盐产品用于作为造渣剂使用或者用于补充需要额外添加的造渣剂(如石灰石等),从而形成又一内循环系统,相比于现有技术具有一定的优越性,该循环工艺能够充分利用现有工业固废中的钙镁元素,实现资源的重复利用;并且该内循环工艺可保证反应过程的连续性,提高反应效率。

55.在上述的基于所述重整渣获取海绵铁中,还包括:输入合成气或co或h2或co、h2的混合物。在直接还原铁工艺中,通过输入上述气体,从而与重整渣反应以获取高纯度的海绵铁。

56.由于在炼铁造渣过程中,通常含有sio2、s等,一般通过施加造渣剂(如石灰石等,还可以是本实施例中的碳酸盐产品)进行造渣处理,其中,造渣处理的部分产物会含有s,上述杂质和石灰石反应生成如硅酸钙、硫化钙等 (下文所述的重整渣包括但不限于硅酸钙、硫化钙等);上述杂质和碳酸盐产品生成硅酸钙、硅酸镁或硅酸钙镁,当杂质中还有s时,反应产物还包括硫化钙、硫化镁或硫化钙镁,因此,上述的获取的所述重整渣与基于工业固废的co2矿化工艺耦合之前,还包括:对所述重整渣进行脱硫处理,从而降低 s对基于工业固废的co2矿化工艺的影响。当然,还需要说明书地是,上述的脱硫处理并不是必要的,如果上述重整渣不含s或者含s极低,则不需要进行上述脱硫处理,其可根据原料的具体成分而做选择。

57.进一步地,在本实施例中,上述基于工业固废的co2矿化工艺包括如下步骤:

58.基于工业固废、辅助试剂以及co2的混合反应过程;

59.基于上述混合反应过程产生的浆料进行固液分离处理;

60.获取上清液以及未反应的固体颗粒。

61.在本实施例中,所述工业固废包括但不限于:钢渣、矿石原料或尾矿、其他工业废弃物等,其中,所述矿石原料包括钙镁类矿石;其他工业废物包括:铁渣、粉煤灰、底灰、红泥、建筑垃圾/废旧水泥、尾矿等。

62.基于上述获取的上清液制备碳酸盐产品,其中,所述碳酸盐产品包括:碳酸钙、碳酸镁或碳酸钙镁。其中,上述碳酸盐产品可部分参与上述造渣处理。碳酸盐产品用于作为造渣剂使用或者用于补充需要额外添加的造渣剂(如石灰石等),从而形成又一内循环系统。

63.进一步地,上述未反应的固体颗粒循环至上述混合反应过程,从而对上述未反应的固体颗粒中的有效成分进行充分提取和再利用。

64.其中,在本实施例中,涉及的辅助试剂包括至少一种有机酸根的酸或者盐或组合物,其中,上述有机酸根的酸包括但不限于:草酸、柠檬酸、吡啶甲酸、葡萄糖酸、谷氨酸、甲酸、乙酸、丙酸、丁酸、戊酸、乳酸、琥珀酸、磷酸、焦磷酸、抗坏血酸或酞酸。本实施例通过调节二氧化碳的压力、辅助试剂的配比和反应温度,免除了强酸或高腐蚀性酸(硝酸、盐酸、硫酸、氢氟酸)的使用,实现了对目标成分的连续浸取。

65.如图2所示,本实施例另一方面还提出了铜渣回收利用及基于工业固废的co2矿化耦合系统,包括:

66.造渣处理装置10,其用于将获取的铜渣进行造渣处理以获取重整渣;

67.二级处理装置20,将上述重整渣二次处理以获取海绵铁并输出;

68.第一耦合装置30,用于将上述获取的重整渣输送至上述基于工业固废的 co2矿化装置50中;

69.第二耦合装置40,将上述二级处理装置20产生的co2输送至上述工业固废的co2矿化装置50中。

70.其中,在该耦合系统中的关于上述耦合方法的技术特征见上文描述,这里不再赘述。

71.本实施例通过上述第一耦合装置30以及第二耦合装置40可实现两重内循环,从而可将铜渣回收利用与现有基于工业固废的co2矿化工艺进行耦合,无论是重整渣还是烟气等,实现了不同产线的有机结合,绿色清洁。

72.在上述第一耦合装置30中,还包括将上述造渣处理装置10产生的co2输送至上述工业固废的co2矿化装置50中。

73.如图3所示,本实施例还包括:第三耦合装置60,其用于将上述基于工业固废的co2矿化装置50产生的部分碳酸盐产品输送至所述造渣处理装置 10中。即,在上述第一耦合装置30、第二耦合装置40的基础上,通过另外配置第三耦合装置60,从而实现三重内循环,上述第三耦合装置60可将基于工业固废的co2矿化工艺制备的碳酸盐产品可部分循环至造渣处理过程中,用于作为造渣剂使用或者用于补充需要额外添加的造渣剂,该循环工艺能够充分利用现有工业固废中的钙镁元素,实现资源的重复利用;并且该内循环工艺可保证反应过程的连续性,提高反应效率。

74.本实施例还包括:脱硫装置,其用于对所述重整渣进行脱硫处理后再输送至上述基于工业固废的co2矿化装置50中。当然,上述设置的脱硫装置并不是必要的,如果上述重整渣不含s或者含s极低,则不需要进行设置上述脱硫装置,其可根据原料的具体成分而做选择。

75.在本实施例中,如图4所示,上述基于工业固废的co2矿化装置50包括:混合反应装置51以及固液分离装置52,其中,将工业固废、辅助试剂以及 co2于所述混合反应装置51中进行混合反应;将上述混合反应生成的浆液于所述固液分离装置52中进行固液分离。经过上述混合反应以及固液分离等过程,可获取目标产物-碳酸盐产品,如,碳酸钙、碳酸镁或碳酸钙镁。

76.本实施例还包括:产物制备装置53,基于经所述固液分离装置52分离后的清液制备碳酸盐产品。上述分离后的清液中含有目标离子-钙离子、镁离子或钙镁离子混合物,所述目标产品为碳酸钙镁、碳酸钙或碳酸镁等。

77.本实施例还包括:回收水循环装置54,上述分离后的清液生成产品后的回收水经所述回收水循环装置54循环至所述混合反应装置51,其中,所述回收水的循环次数m≥2。

78.进一步地,所述混合反应装置51中还添加有钢渣、辅助试剂以及水,按照有一定配比连续投入其中并充分混合,充分混合后获取浆料;将二氧化碳在一定压力下连续打入所述混合反应装置51并与所述浆料进行反应,所述混合反应装置51连续排出经过反应的浆

料。其中,所述钢渣还可替换为其他工业废弃物,如,铁渣、粉煤灰、底灰、红泥、建筑垃圾/废旧水泥、尾矿等;所述钢渣还可替换为矿石原料或尾矿,所述矿石原料包括钙镁类矿石。

79.所述辅助试剂的具体分类见上文描述。本实施例通过调节二氧化碳的压力、辅助试剂的配比和反应温度,免除了强酸或高腐蚀性酸(硝酸、盐酸、硫酸、氢氟酸)的使用,实现了对目标成分的连续浸取。

80.将所述混合反应装置51反应后的浆料经所述固液分离装置52经过至少一级固液分离处理,固液分离所得的未反应的固体颗粒将循环用作原料进行下一阶段的反应和分离。

81.其中,所述固液分离装置52优选地采用两级固液分离,具体地,所述固液分离装置52包括:一级粗分离单元以及二级细分离单元,其中,所述一级粗分离单元用于去除粒径≥5-10μm的固体颗粒,所述二级细分离单元用于去除粒径≤1-5μm的固体颗粒。通过上述多级分离,针对不同粒径区间的颗粒进行优化的分离方案,保证了分离设备能够稳定、持久地在最佳负荷条件下进行连续固液分离,有效地缩短了整体分离时间的缩短且延长了分离系统连续稳定运行时间,有效避免了单级分离所带来的技术问题。

82.进一步优选地,所述固液分离装置52在上述两级固液分离的基础上还设置有三级固液分离单元,采用碟片式离心机、板框压滤机或过滤器等进行不间断分离以连续获取含有目标离子的清液。其中,上述获取的含有目标离子的清液被输送至上文所述的产物制备装置53。

83.其中,当经所述三级固液分离单元分离后清液含有较高的铁元素时,通过富集收集氢氧化铁沉淀,从而对上述较高的铁元素进行合理有效地回收和利用。

84.以上实施例仅用以说明本技术的技术方案而非限定,参照较佳实施例对本技术进行了详细说明。本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围,均应涵盖在本技术的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1