一种多元跨尺度叠层复合金刚石砂轮及成型方法与流程

1.本发明属于机械制造与加工技术领域,具体涉及一种多元跨尺度叠层复合金刚石砂轮及成型方法。

背景技术:

2.人工智能、5g、物联网和量子等新兴技术近年来不断发展,推动着生产力的提高,全球半导体行业在上述技术应用领域也迎来了机遇和挑战。封装产业作为半导体制造中的关键环节,技术竞争极其激烈,国产化程度低,长期被日、美等国家的长期技术垄断。封装芯片制造时一般采用多个芯片同时封装,要使其获得应用就必须将具有独立电气性能的芯片分离。目前,主流的封装切割分离技术是机械式金刚石切割,高效精密超硬磨具成为封装行业不可替代的重要装备之一。

3.随着封装等新兴技术提升并不断向微小型化、轻质化、高集成化方向发展,芯片厚度、切割街区、线宽等进一步缩小,因而对封装器件的精密切割技术也提出了更大的挑战,高强度、高保持性、长寿命的高效精密金刚石砂轮的开发已迫在眉睫。

4.目前,封装切割用金刚石砂轮主要为树脂基结合剂砂轮,少部分为金属基结合剂砂轮。树脂基结合剂砂轮具有良好的自锐性和一定的弹性,保证了切割质量,但也存在以下问题:树脂砂轮耐磨性差、寿命短;刚度强度低,难以承载高速切割载荷,切割速度通常在40mm/s以下,生产效率低。金属基结合剂砂轮可满足高速切割,切割速度>180mm/s,但存在以下问题:自锐性差、金刚石容易钝化,排屑困难;切割过程砂轮径向和两侧磨损不同步,易产生唇缘效应,直接影响切边的垂直度和切面直角度,切割品质差。针对上述问题,相关技术人员也一直致力于切割用金刚石砂轮的相关技术研究。

5.现有技术中,cn105798307a公开了一种基于ic封装器件切割用层压金属基金刚石锯刀及制造方法。该专利采用造粒技术将金刚石与金属结合剂搅拌混合,混合均匀后冷压成型制备砂轮单体,将多个单层叠加组合,再经热压烧结、内外圆切割、研磨厚度减薄等工序制得金属基砂轮复合体。虽然该方法在一定程度上增强了砂轮的强度,但所述单体冷压层厚度在0.5-0.7mm,烧结后单体层厚度在0.3-0.4mm,成型后砂轮厚度在0.4-0.8mm,传统冷压成型的方法由于粉末的弹性后效作用难以实现薄型化,单层砂轮厚度最薄为0.2-0.3mm,无法满足高速发展下封装行业微小型化、高集成化的窄切缝需求。

6.现有技术中,cn107398836b提出了一种半导体封装加工用超薄砂轮及其制备方法,首先采用原材料混料-冷压成型-无压烧结-毛坯酸洗-清洗-除油-烘干-内外圆加工-研磨加工等工序得到芯层单体,随后采用混料-单侧表层布料-芯层投放-另一侧表层布料-砂轮成型-砂轮固化-内外圆加工-研磨加工等工序添加表层单体,得到以添加稀土元素的金属基砂轮为芯层、树脂基砂轮为表层的三层复合砂轮。虽然兼具了树脂结合剂和金属结合剂的优点,砂轮刚性、自锐性得以提升,但是存在以下问题:制备过程中芯层需经酸洗腐蚀、多次布料和成型烧结,制备过程较为繁琐,生产效率低;仅适用三层复合砂轮;成型后砂轮厚度在0.6mm,砂轮单体厚度在0.2mm,难以适应金刚石砂轮应用微小型化的快速发展趋势。

7.当前砂轮成型技术主要为传统模压成型,模压成型存在以下问题:1)受粉末成型性、流动性、弹性后效等作用,模压脱模后砂轮生坯会发生膨胀,使得砂轮厚度受限,砂轮生坯厚度最薄为0.2-0.3mm,难以继续减薄,继续增加模压压制压力,脱模后砂轮压胚甚至发生层裂、掉边等现象;2)主要依靠研磨加工减薄,加工难度大、效率低,研磨加工会使砂轮表层产生较大的加工应力和热应力,质软砂轮易产生变形、硬脆砂轮易发生踏边、破碎现象;3)材料可调整空间小,对原材料的流动性要求高,具体表现为无法成型高装载量(>60%)的合金粉,难以成型纤维、棒状等增强项。

技术实现要素:

8.瞄准高强度、高保持性、长寿命的高效精密切割用金刚石砂轮,针对现有技术中存在制备工序繁琐、砂轮生坯难以继续减薄、表层被加工弱化、配方调整空间小等问题,本发明提出一种多元跨尺度叠层复合金刚石砂轮,即通过流延成型制备多元、多尺度、强韧性适配的超薄砂轮生坯,随后将单层生坯交替叠放在模具中加热加压扩散复合,最终得到高韧性、高强度的新型叠层复合金刚石砂轮。

9.本发明还提供了上述多元跨尺度叠层复合金刚石砂轮的成型方法。

10.为了实现上述目的,本发明采用如下技术方案:一种多元跨尺度叠层复合金刚石砂轮,可以为3层、5层甚至更多层,具体的,所述复合金刚石砂轮共3层,包括表层、中芯层和表层;或者包括表层、若干芯层和中芯层,所述表层、芯层均以中芯层为中心而对称设置;所述复合金刚石砂轮从表层向中芯层表现为:结合剂的耐磨性和强度逐渐减弱;或者结合剂的耐磨性和强度逐渐减弱、金刚石粒度逐渐加大、金刚石浓度逐渐减小的双向梯度,如图1所示。

11.进一步的,所述表层作为表面强化层可以有两种形式:(1)单一组元:只含结合剂层,即所述表层由结合剂组成;所述结合剂包括金属结合剂、陶瓷结合剂、树脂结合剂、金属陶瓷复合结合剂和金属树脂复合结合剂中的一种或多种。结合剂均为本领域的常规类型,故此不再详细赘述。(2)高强度、高刚度的砂轮层:进一步的,所述表层、芯层和中芯层可以均由结合剂、金刚石磨料组成,或者可以均由结合剂、填料和金刚石磨料等组成。其中,芯层、中芯层砂轮可以按照切割要求协调设计配方,采用强度较强的砂轮配方,充分发挥叠层复合砂轮不同组元的协同、耦合及多功能响应机制,协调超薄砂轮的强、韧性失配,减缓砂轮切割过程中产生的唇缘效应。

12.具体的,所述填料包括石墨(如胶体石墨、片状石墨、石墨粉)、碳化硅颗粒和碳化硅纤维、棒状碳化硅、造孔剂、氧化铝颗粒等中的一种或多种。

13.本发明提供了一种上述多元跨尺度叠层复合金刚石砂轮的成型方法,其主要包括混料、流延干燥、分切、层压烧结等步骤,具体步骤如下:1)混料:将砂轮各层原料分别与黏结剂溶液混合均匀,获得膏料;2)流延:将混合均匀的膏料从料槽流下,被刮刀以一定厚度刮压流延在专用载带上,经干燥固化后从载带上剥离,得到厚0.01mm以上的单层砂轮生坯;3)分切:按照砂轮所需的形状尺寸将单层砂轮生坯进行分切;4)层压烧结:将各单层砂轮生坯交替叠放在模具中,然后进行烧结,各层材料通过

扩散复合形成叠层复合砂轮;再经机械加工,即得。

14.具体的,步骤1)中,混料步骤指的是将结合剂、金刚石、改性填料、黏结剂溶液等混合均匀制备得到膏料。所述黏结剂溶液包括溶剂、黏结剂、增塑剂和分散剂等中的一种或多种;所述溶剂可以为单一组元也可以为多元溶剂,主要包括乙醇、甲苯、丙酮、n-甲基吡咯烷酮、己烷、己烷/庚烷、庚烷和去离子水等中的一种或多种;混合方式包括热熔混合、球磨混合、超声搅拌混合或共振声混合等。分散剂可依据情况,适量添加或不添加。

15.进一步的,步骤1)中,所述黏结剂包括石蜡、乙烯-醋酸乙烯共聚物、聚甲基丙烯酸甲酯、乙烯-甲基丙烯酸甲酯共聚物、硬脂酸、聚甲醛、高密度聚乙烯、peg聚乙二醇、聚乙烯醇缩丁醛、聚乙烯吡咯烷酮、苯丙乳液、海藻酸钠、糊精、明胶、海藻胶、甲基纤维素和淀粉磷酸酯等中的一种或多种;所述增塑剂包括、邻苯二甲酸二辛酯、聚乙烯醇、羧甲基纤维素和聚醋酸乙烯酯等中的一种或多种;所述分散剂包括丙三醇、蓖麻油和六偏磷酸钠等中的一种或多种。

16.具体的,步骤2)中,调节流延速度为200-400mm/min,刮刀间隙不小于0.015mm;流延成型坯体的厚度是由混合料的粘度、刮刀间隙、固体粉末颗粒的尺寸、溶剂的挥发速度等多个因素共同作用,成型坯体的厚度较刮刀间隙小。

17.所述载带包括石墨薄层、醋酸纤维素、聚酯、聚乙烯、聚丙烯、聚四氟乙烯、聚对苯二甲酸乙二醇酯(pet)等薄膜材料;干燥工序可设置在热风烘干室、鼓风干燥箱或室温自然干燥,干燥温度20-60℃,从干燥室出来的生坯带中还保留少量的溶剂,保持平整送至下一工序。刮刀上方设置有刮刀螺旋测微仪,另设置有测厚仪,可对砂轮生坯带的厚度进行连续监测,并将厚度信息反馈至刮刀螺旋测位系统,可制备膜厚0.01mm的高精度超薄砂轮生坯带,此采用常规技术即可实现,因不是本技术的创新之所在,故此不再赘述。

18.进一步的,步骤3)中,分切方式包括激光切割、冲片、打孔、或模切等;步骤4)中,机械加工包括内外圆加工和研磨减薄加工。

19.具体的,步骤4)中,烧结方式包括热压烧结、脱脂烧结一体化或sps烧结等烧结方式,建议烧结温度480-650℃,烧结压力2.5-5mpa,烧结时间5-20min。模具材料包括石墨、45钢、模具钢等。

20.本发明目的是针对精密切割用金刚石砂轮切割过程存在表层金刚石把持力低、磨料浓度低、易产生唇缘效应,而现有金刚石砂轮制备技术中存在制备工序繁琐、加工效率低、成本高、砂轮生坯难以继续减薄等问题,提出一种高效、高质、低成本的多元跨尺度叠层复合金刚石砂轮及其成型方法。本发明利用复合技术使两种或两种以上物理、化学、力学性能不同的金刚石复合粉体单体在界面上实现牢固的机械或冶金结合,从而形成一种具有优异性能的叠层复合金刚石砂轮。本发明主要通过流延成型制备单层砂轮生坯,单层砂轮生坯最薄可达到0.01mm,突破了砂轮单层厚度的限制,同时能够适应多种配方要求,可承载100%合金粉,可引入棒状、纤维状等增强项。单层生坯可根据需求选择不同形式:(1)单一的结合剂;(2)结合剂、金刚石、填料等混合组元组成。而后将经过干燥、分切后的单层生坯交替叠放在模具中加热加压扩散烧结、机械加工得到多元跨尺度金刚石砂轮。通过金刚石砂轮各层配方相互匹配,充分发挥材料复合构型化的优势,保持材料的塑韧性和损伤容限的同时,提高砂轮的强度和刚度,实现砂轮表面强化,甚至达到金刚石砂轮径向与端面同步磨损的效果。

21.和现有技术相比,本发明的有益效果如下:1)本发明提供了一种多元跨尺度叠层复合金刚石砂轮及其成型方法,利用叠层复合技术使两种或两种以上物理、化学、力学性能不同的金刚石砂轮单体在界面上实现牢固的机械或冶金结合,从而形成一种叠层复合金刚石砂轮,弥补单一结构砂轮综合性能不足的的缺陷,充分发挥材料复合构型化的优势,提升砂轮的强度、刚度、塑韧性等性能。

22.2)根据材料强度理论中的hall-petch关系:式中:——材料的屈服强度;——晶粒内部对材料变形的阻碍作用;d——晶粒尺寸;k——反映晶界结构对材料变形影响的常数;减小复合砂轮结构的单层层厚能够有效提升其屈服强度,一方面由于晶粒内部位错运动行为主导的材料变形机制被限制,另一方面因为界面体积分数的提高使得界面处裂纹偏转、钝化、侨联增韧、局部应力再分布。现有技术中,砂轮单体尺寸难以减薄,层厚集中在0.4-0.8mm,砂轮生坯最薄为0.2mm,无法满足封装街区变窄的需求和实现更小尺寸的显微增强增韧效果。本发明采用先进流延成型技术搭配智能监测装置,能够制备出层厚0.01mm的砂轮单体,突破了砂轮单层厚度的限制,可实现具有高强、高韧等优良特性叠层复合金刚石砂轮。

23.3)本发明可通过表层单一结合剂项的设计实现金刚石砂轮的表层强化,将金刚石充分完全包裹在结合剂内,一方面避免了端面经过研磨加工后造成表面结合剂弱化、金刚石把持力低的缺陷,另一方面使得研磨加工的效率和精度都得以明显提升。

24.4)本发明的流延成型方法提升了砂轮配方的调整空间,可承载100%合金粉,可引入棒状、纤维状等增强项。

25.5)本发明通过流延后分切的成型方法获得金刚石砂轮生坯,实现了砂轮无模具冷压成型,节省了砂轮制造成本。采用高机械化、高智能化的生产方式制造切割用金刚石砂轮,提高了生产制造效率。

附图说明

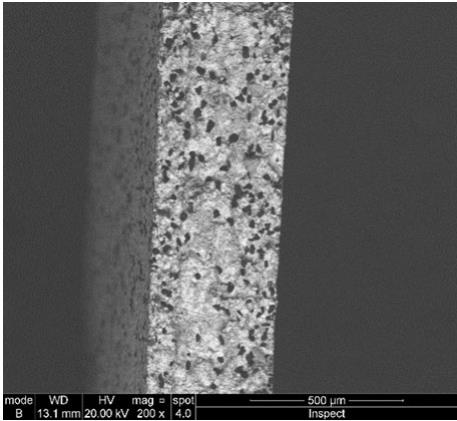

26.图1为本发明多元跨尺度叠层复合金刚石砂轮的结构示意图;其中,左图为三层结构,自上而下依次为表层,中芯层和表层;中图为五层结构,自上而下依次为表层,芯层、中芯层,芯层和表层;右图为七层结构,自上而下依次为表层,2层芯层、中芯层,2层芯层和表层;图2为本发明多元跨尺度叠层复合金刚石砂轮成型方法工艺流程图;图3为本发明实施例1中砂轮烧结后断口形貌;图4为本发明对比例1叠层复合结合剂样品抛光显微组织图(左)及界面处铜锡元素的线分布(右);图5为本发明实施例1叠层复合金刚石砂轮和单层砂轮切割槽形对比图;图6为本发明实施例1叠层复合金刚石砂轮和单层砂轮切割断面对比图;

图7为本发明实施例2中烧结后叠层复合金刚石断口组织图;图8为本发明实施例3中烧结后超薄叠层复合金刚石砂轮断口组织图。

具体实施方式

27.下面结合具体的实施例对发明作详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。对所属领域的普通技术人员,根据本发明的教导,在不脱离本发明的构思和原理下可进行适当的变化和改进,这些皆属于本发明的范畴。

28.下述实施例中,所用原料均为本领域可直接购买到的普通市售产品。

29.实施例1:一种多元跨尺度叠层复合金刚石砂轮,所述叠层复合金刚石砂轮由三层砂轮单体组成,自上而下依次为表层-中芯层-表层(如图1中左图所示),所述复合金刚石砂轮从表层向中芯层表现为:结合剂的耐磨性和强度逐渐减弱、金刚石粒度逐渐加大、金刚石浓度逐渐减小的双向梯度。所述表层、中芯层砂轮单体均由金属结合剂、金刚石组成。以质量份计,所述表层结合剂为粒度为w5(5-3.5um)的cu粉60份、粒度为-800目的sn粉15份和粒度为w5(5-3.5um)的cusn20粉25份;所述表层金刚石为体积浓度50%的w10的金刚石。以质量份计,所述中芯层结合剂为w5的cu粉60份、800目的sn粉10份、w5的cusn15粉30份;所述中芯层金刚石为体积浓度30%的w14的金刚石。

30.上述多元跨尺度叠层复合金刚石砂轮的成型方法,具体制备步骤如下:1)混料:首先称取有机物溶液,有机物总质量为表层金刚石及表层金属结合剂质量之和的5%,其中,增塑剂聚乙烯醇量为60wt.%,黏结剂为聚乙二醇和硬脂酸二元黏结剂,聚乙二醇含量为35wt.%,硬脂酸为5%。按比例称取上述有机物于混料装置中,依次加入丙酮溶剂、表层金属结合剂、表层金刚石至完全润湿。采用共振声混料机在50g载荷下混合5min以混匀,静置5min脱泡,有机物完全溶解且无白色大颗粒,得到具有一定粘度且呈膏状的表层混合料;参照上述步骤,制备获得具有一定粘度且呈膏状的中芯层混合料;2)流延:将上述的膏状表层混合料注入高精度流延机的料槽,铺设表面涂敷有硅油的pet离型膜作为载带,调节流延的速度为400mm/min,设置刮刀间隙为0.2mm,膏状表层混合料从料槽流下,被刮刀以一定厚度刮压流延在载带上,从而得到表层砂轮生坯带;参照上述操作并设置刮刀间隙为0.3mm,得到中芯层砂轮生坯带;3)干燥:将上述表层、中芯层砂轮生坯带室温25℃自然放置干燥,自然干燥3h,随后将其从底部离型膜上剥离;4)分切:将干燥后的砂轮坯体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为53.2mm、内径38.5mm的表层砂轮生坯(厚度为0.15mm)和中芯层砂轮生坯(厚度为0.25mm);5)层压烧结:将上述砂轮生坯按照表层-中芯层-表层的顺序依次放入石墨模具中,采用热压烧结压机在温度为540℃、压力为3.5mpa、时间为8min的条件下热压复合烧结,得到厚度为0.38mm的叠层复合砂轮样品;6)机械加工:将上述烧结后的叠层复合砂轮样品进行常规内外圆加工和研磨减薄

加工,即得成品。

31.本实施例制备得到的φ52*0.3*40的叠层复合金刚石砂轮,实际观察了步骤5)中层压烧结后砂轮样品的断口形貌,如图3所示,可以看出:三层砂轮无明显的分层及台阶出现,界面结合牢固紧密,且界面处无明显的杂质、裂纹等缺陷。

32.对比例1同时,为研究叠层复合砂轮的界面元素扩散行为,制备了叠层复合结合剂样品(和实施例1的区别仅在于表层、中芯层砂轮单体均不含金刚石),具体如下:所述叠层复合结合剂样品由三层结合剂单体组成,自上而下依次为表层-中芯层-表层。以质量份计,所述表层结合剂为粒度为w5(5-3.5um)的cu粉60份、粒度为-800目的sn粉15份、粒度为w5(5-3.5um)的cusn20粉25份。以质量份计,所述中芯层结合剂为w5的cu粉60份、800目的sn粉10份、w5的cusn15粉30份。制备步骤参照上述实施例1。

33.实际观察了步骤5)中层压烧结后样品的断口抛光后金相显微图,如图4示。从抛光后的显微组织图可以看出:各层界面处无明显的分层现象;从铜锡元素分布测试结果可以看出:在热压条件下铜锡元素在界面处存在起伏,说明热压条件下,铜锡元素相互扩散,形成固溶体或金属间化合物,界面处形成牢固的冶金结合。

34.另外,本技术制备了等厚的单层砂轮(所述单体砂轮成分同上述实施例1的中芯层,制备方法采用本领域常规的混料、冷压成型、烧结和机械加工即可),并对比了两者的切割性能,具体如下:采用d3350切割机,水流控制在1.5l/min,主轴转速20000rpm,进给速率100mm/s,切割规格为1.0*20*70mm的石英玻璃,切深设置0.6mm,有效切割5m后测量砂轮径向损耗,并切割树脂修刀板观察切割槽形和切割崩口,得到砂轮切割槽形对比图(见图5)和切割石英玻璃崩口对比图(见图6)。

35.图5和图6 的结果显示:相同条件下,本发明叠层复合砂轮的径向切割损耗为0.123um,切割崩口集中在5um左右,最大崩口<10um,切割槽形呈接近直角的u形;而用作对比的单层砂轮的径向切割损耗为0.151um,切割崩口集中在20um左右,最大崩口>20um,切割槽形呈v形,具有明显的唇缘效应。

36.综上说明,本发明叠层复合砂轮具有更优的直角保持性、更小的切割崩口、更小的切割损耗。

37.实施例2:一种多元跨尺度叠层复合金刚石砂轮,所述叠层复合金刚石砂轮由三层单体组成,分别自上而下依次为表层-中芯层-表层,所述复合金刚石砂轮从表层向中芯层表现为:结合剂的耐磨性和强度逐渐减弱。所述表层砂轮单体为纯金属结合剂,为-400目的cusn20粉。所述中芯层砂轮单体由结合剂、金刚石、填料组成。以质量份计,所述结合剂为w5的cusn33粉20份、800目sn粉10份、w5的cusn15粉70份;所述中芯层添加的金刚石为体积浓度30%的w14的金刚石,所述填料为结合剂质量分数1%的石墨。

38.上述多元跨尺度叠层复合金刚石砂轮的成型方法,具体制备步骤如下:1)混料:首先称取有机物溶液,有机物总质量为结合剂质量的5%,其中,增塑剂聚乙烯醇量为60wt.%,黏结剂聚乙二醇含量为35wt.%,硬脂酸为5%,按比例称取上述有机物于混料装置中,依次加入丙酮溶剂、金属结合剂完全润湿。采用共振声混料机在50g载荷下

混合5min,静置5min脱泡,得到具有一定的粘度呈膏状的表层混合料;参照上述步骤,其中,有机物总质量为金刚石、填料及结合剂质量和的5%,制备获得具有一定粘度且呈膏状的中芯层混合料;2) 流延:将上述的膏状表层混合料注入高精度流延机的料槽,铺设表面涂敷有硅油的pet离型膜作为载带,调节流延的速度为200mm/min,设置刮刀间隙为0.15mm,膏状表层混合料从料槽流下,被刮刀以一定厚度刮压流延在载带上,从而得到表层砂轮生坯带;参照上述操作并设置刮刀间隙为0.3mm,得到中芯层砂轮生坯带;3)干燥:将上述砂轮表层、中芯层生坯带室温25℃自然放置干燥,自然干燥2.5h,随后将其从底部离型膜上剥离;4)分切:将干燥后的砂轮坯体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为53mm、内径38.5mm的表层砂轮生坯(厚度为0.10mm)和中芯层砂轮生坯(厚度为0.25mm);5)层压烧结:将上述砂轮生坯按照表层-中芯层-表层的顺序依次放入石墨模具中,采用热压烧结压机在温度为500℃、压力为3.0mpa、时间为10min的条件下热压复合烧结,得到厚度为0.2mm的叠层复合砂轮样品(在烧结过程中,粉末中有机物脱出,在压力和温度双重作用下,粉末颗粒连接并致密化,厚度会明显下降);6)机械加工:将上述烧结后的叠层复合砂轮样品进行内外圆加工和研磨减薄加工,即得成品。

39.使用上述方法制备的叠层复合砂轮表层为纯金属结合剂,中芯层为金刚石、结合剂以及填料复合粉体,从图7烧结后复合砂轮断口组织中可以看出:表层和中芯层形成了良好的冶金结合,金刚石被充分完全包裹在结合剂中,一方面避免了端面经过研磨加工后造成表面结合剂弱化、金刚石把持力低、高速切割过程造成砂轮偏摆的缺陷,另一方面表层纯金属相使得研磨加工的效率和精度都得以提升,砂轮加工后厚度精度达到

±

0.002mm。

40.实施例3一种多元跨尺度叠层复合超薄金刚石砂轮,所述超薄叠层复合金刚石砂轮由三层单体组成,自上而下依次为表层-中芯层-表层,所述复合金刚石砂轮从表层向中芯层表现为:结合剂的耐磨性和强度逐渐减弱、金刚石粒度逐渐加大、金刚石浓度逐渐减小的双向梯度。所述表层、中芯层砂轮单体均由金属结合剂、金刚石组成。以质量份计,所述表层结合剂为粒度为w5(5-3.5um)的cu粉62份、粒度为-800目的sn粉13份、粒度为w5(5-3.5um)的cusn20粉25份;所述表层金刚石为体积浓度30%的w7的金刚石。以质量份计,所述中芯层结合剂为w5的cu粉57份、800目的sn粉13份、w5的cusn15粉30份;所述中芯层金刚石为体积浓度20%的w14的金刚石。

41.上述多元跨尺度叠层复合超薄金刚石砂轮的成型方法,具体制备步骤如下:1)混料:首先称取有机物溶液,有机物总质量为表层金刚石及表层金属结合剂质量之和的5%,其中,增塑剂聚乙烯醇量为60wt.%,黏结剂聚乙二醇含量为35wt.%,硬脂酸为5%,按比例称取上述有机物于混料装置中,依次加入丙酮溶剂、表层金属结合剂、表层金刚石完全润湿。采用共振声混料机在40g载荷下混合5min,静置5min脱泡,得到具有一定的粘度呈膏状的表层混合料;参照上述步骤,制备获得具有一定粘度且呈膏状的中芯层混合料;

2) 流延:将上述的膏状表层混合料注入高精度流延机的料槽,铺设表面涂敷有硅油的pet离型膜作为载带,调节流延的速度250mm/min,设置刮刀间隙为0.10mm,膏状表层混合料从料槽流下,被刮刀以一定厚度刮压流延在载带上,从而得到表层砂轮生坯带;参照上述操作并设置刮刀间隙为0.15mm,得到中芯层砂轮生坯带;3)干燥:将上述砂轮表层、中芯层砂轮生坯带室温25℃自然放置干燥,自然干燥2.5h,随后将其从底部离型膜上剥离;4)分切:将干燥后的砂轮坯体铺平放置在激光分切平台上,调整合适的激光焦距,切割得到外径为52.5mm、内径39.0mm的表层砂轮生坯(厚度为0.05mm)和中芯层砂轮生坯(厚度为0.07mm);5)层压烧结:将上述砂轮生坯按照表层-中芯层-表层的顺序依次放入石墨模具中,采用sps烧结压机在温度为480℃、压力为2.8mpa、时间为8min的条件下热压复合烧结,得到厚度为0.080mm的超薄叠层复合砂轮样品;6)机械加工:将上述烧结后的叠层复合砂轮样品进行内外圆加工和研磨减薄加工,即得成品。

42.使用上述方法制备的三层复合砂轮烧结后厚度仅为0.08mm,每层砂轮单体厚度约为0.027mm,图8为烧结后超薄复合砂轮断口组织的sem显微组织图片,利用该方法制备的超薄砂轮粉体颗粒之间结合较好,界面结合紧密,无杂质、裂纹等缺陷。

43.以上实施案例仅用于说明本发明的优选实施方式,但本发明并不限于上述实施方式,在所述领域普通技术人员所具备的知识范围内,本发明的精神和原则之内所作的任何修改、等同替代及改进等,均应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1