大厚度420MPa级低屈强比海洋工程用钢及其生产方法与流程

大厚度420mpa级低屈强比海洋工程用钢及其生产方法

技术领域

1.本发明涉及钢铁冶炼技术领域,特别是涉及一种大厚度屈服强度420mpa级低屈强比海洋工程用钢及其生产方法。

背景技术:

2.随着海洋开发由近海走向远海,海洋平台和海上风塔等海上设备朝着大型化方向发展,对海洋工程用钢的质量要求也逐渐提高。除了常规的高强度、高韧性、抗层状撕裂、良好的可焊接性和耐蚀性等综合性能以外,海洋工程用钢还需要向轻量化和大厚度方向发展。目前355mpa级海洋工程用钢占海洋工程用钢的大部分,但关键部件所用大厚度、高强度钢板仍有待开发。

3.中国专利cn111041329b公布了一种海洋工程用高强高韧性钢板及其生产方法,其合金成分设计为c: 0.09~0.12%,si≤0.10%,mn: 0.80~1.0%,p≤0.010%,s≤0.003%,ni: 1.5~2.5%, cr: 0.50~0.70%,mo: 0.50~0.60%,cu: 0.20~0.30%,v: 0.040~0.050%,nb: 0.01~0.02%,ti: 0.01~0.02%,al: 0.02~0.04%,b: 0.001~0.002%。采用辊底式淬火机和辊底式回火炉进行调质处理,制成屈服强度不低于890mpa的钢板。这种钢可用在海洋平台桩腿、悬臂梁等构件,但成分设计采用较高的c元素,会使钢板的焊接性降低。此外,该钢板的生产还需要在600℃保温处理,生产工艺复杂。

4.中国专利cn108998726b公布了一种厚规格的420mpa级低屈强比低温桥梁钢用钢及生产方法,其合金成分设计为c: 0.05~0.06%,si: 0.20~0.30%,mn: 1.50~1.60%,p≤0.012%,s≤0.005%,ni: 0.10~0.20%,cr: 0.15~0.20%,nb: 0.025~0.035%,al: 0.025~0.050%,v: 0.030~0.040%,ti: 0.01~0.02%。这一钢种采用低碳成分设计,保证钢板具有良好的焊接性能和低温韧性,但是这种钢不含cu和mo元素,钢板的耐蚀性较低。此外,控扎控冷后的钢板还需重新加入热到480℃~550℃,进行回火处理,生产工艺复杂。

5.中国专利cn109136752b公布了一种420mpa级低屈强比耐海洋大气腐蚀桥梁用钢及其生产方法,其合金成分设计为c: 0.04~0.20%,si: 0.15~0.45%,mn: 0.85~1.80%,alt: 0.015~0.050%,ni: 2.50~4.75%,cu: 0.20~0.60%,nb: 0.020~0.080%,ti: 0.015~0.036%,ca: 0.0020~0.0050%,p≤0.020%,s≤0.020%,n≤0.004%。采用成分设计、夹杂物控制、控制轧制和冷却以及热处理,获得具有强度较高,耐海洋大气腐蚀性能优良的钢板。但是该钢种的生产需要经过两阶段粗轧和单阶段精轧,而且冷却后的钢板还需要加热到350~500℃进行回火处理。此外,所述钢板的厚度为10~40mm,板材的厚度较薄。

6.上述专利均涉及海洋工程用低合金高强耐蚀钢,主要合金成分为mn、cr、ni、ni+v+ti等合金元素,部分钢种涉及cu元素,虽然可以通过提高c元素含量提高钢板的强度,添加cu元素保证钢板具有良好的耐海洋大气腐蚀性能,但对于钢板的焊接性有着不利的影响。在生产工艺方面,通过轧后回火处理改善钢板的低温冲击韧性,生产工艺相对复杂。此外,上述发明种钢板的厚度均低于100mm,厚度超过100mm后,钢板的组织和性能的均匀性难以实现均匀性。

技术实现要素:

7.本发明目的就是针对现有钢种强度级别较低,厚度规格不能满足目前海洋工程发展要求的问题,提供一种大厚度420mpa级低屈强比海洋工程用钢及其生产方法,可以获得厚度为100mm~120mm,强度超过420mpa且具备良好低温韧性的海洋工程用钢。

8.本发明的技术方案:大厚度屈服强度420mpa级低屈强比海洋工程用钢及其生产方法,钢板厚度为100~120mm,钢的化学成分质量百分比为c=0.06%~0.08%,si=0.18%~0.35%,mn=1.50%~1.65%,cr=0.1%~0.2%,mo=0.1%~0.15%,ni=0.20%~0.30%,nb=0.025%~0.035%,alt=0.02%~0.03%,zr=0.01%~0.015%,cu=0.05%~0.20%,p≤0.013%,s≤0.002%,其余为fe和不可避免杂质;工艺步骤包括:1) 冶炼和连铸:铁水经过脱硫处理后转炉冶炼、lf精炼和rh真空处理后连铸成坯料,铁水脱硫处理后硫含量控制在≤0.002%,转炉采用双渣法控制p≤0.013%,lf精炼采用白渣操作脱硫脱氧,rh真空处理的真空度≤3.0mbar,真空保持时间≥15min,真空结束后进行钙处理,然后静搅时间≥12min,连铸控制中包过热度10~15℃。

9.2) 加热:板坯加热时加热温度1180~1200℃。

10.3) 轧制:板坯轧制分为粗轧和精轧两个阶段,粗轧开轧温度≥1100℃,经4~5道次轧制,最后两道次压下率≥20%。精轧阶段开轧温度800~850℃,经过5~7道次轧制,道次压下率为4%~7%,终轧温度≥730℃。

11.4)控制冷却:轧后采用层流冷却方式进行冷却,冷速为10~15℃/s,入水温度550~700℃,返红温度为300~500℃。

12.5)淬火和回火: 轧制完成后对钢板进行调质处理,淬火温度为900~950℃,回火温度为550~650℃,保温完成后采用层流的方式进行冷却。

13.用上述方法生产的钢板的组织为贝氏体和少量铁素体组成的双相组织,钢板的厚度为100~120mm。屈服强度为450~500mpa,抗拉强度为550~600mpa,延伸率》30%,1/4厚度处-40℃的冲击功为400~430j,屈强比≤0.83。

14.与现有技术相比,本发明具有如下优点:(1) 在成分设计上,通过降低c元素含量降低钢板的屈强比,同时添加少量nb+zr元素微合金化,细化钢板的显微组织,保证钢板具有良好的强度和低温韧性,以及可焊接性。通过添加cr和cu元素,提高钢板耐海洋大气腐蚀的能力。

15.(2) 在工艺上,粗轧阶段最后两个道次的压下率≥20%,以保证轧制力能够渗透到坯料心部,使得心部组织细化,实现钢板厚度方向组织均匀化。控轧控冷后对钢板进行调质处理,获得贝氏体和铁素体双相组织,通过控制轧制、冷却和调质工艺参数,调节软相铁素体和硬相贝氏体的比例,从而控制钢板的强度和塑性。

附图说明

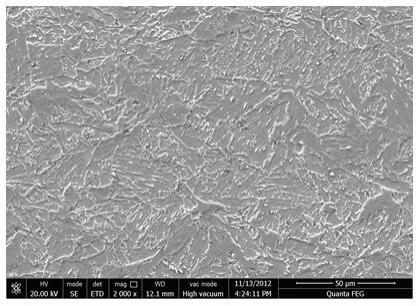

16.图1为实施例1的100mm厚420mpa级钢板回火态试样1/4厚度处组织形貌。

17.图2为实施例2的120mm厚420mpa级钢板回火态试样1/4厚度处组织形貌。

具体实施方式

18.下面结合具体实施例对本发明的技术方案进行进一步说明。

19.实施例1:420mpa级海洋工程用钢板的生产,钢板厚度为100mm,其化学成分及质量百分含量见表1,其余为fe和不可避免杂质。包括冶炼、连铸、加热、轧制、淬火和回火工序,具体工艺步骤如下:(1) 冶炼和连铸:铁水脱硫处理后硫含量为0.0015%,转炉采用双渣法控制磷含量为0.010%,lf精炼采用白渣操作脱硫脱氧,rh真空处理的真空度为3.0mbar,真空保持时间30min,真空结束后进行钙处理,钙处理结束后静搅,静搅15min,连铸控制中包过热度为10℃。

20.(2) 加热:连铸成坯料后,将300mm厚连铸坯进行加热,均热时间130min,在炉时间为520min,出钢温度为1200℃。

[0021] (3) 轧制:采用粗轧和精轧两阶段轧制,粗轧开轧温度为1100℃,终轧温度为1010℃,粗轧阶段最后两道次的压下率为20%和21%。精轧阶段的开轧温度为840℃,终轧温度为740℃,道次压下率依次为7%、6%、5%和5%。

[0022]

(4) 控制:轧制完成后采用层流冷却方式进行冷却。入水温度650℃,返红温度为400℃。

[0023]

(5) 淬火和回火:淬火温度为900℃,保温时间24min,保温完成后采用层流的方式进行冷却,冷速为13℃/s,冷却至室温;回火温度为550℃,加热速率2.5min/mm,保温时间28min,空冷至室温。

[0024]

本实施例100mm厚420mpa级海洋工程用钢板1/4厚度处的金相组织见图1,由图1可知组织为贝氏体和少量准多边形铁素体;拉伸性能指标见表2,-40℃的冲击功见表3。

[0025]

实施例2:420mpa级海洋工程用钢板的生产,钢板厚度为120mm,其化学成分及质量百分含量见表1,其余为fe和不可避免杂质。包括冶炼、连铸、加热、轧制、淬火和回火工序,具体工艺步骤如下:(1) 冶炼和连铸:铁水脱硫处理后硫含量为0.001%,转炉采用双渣法控制磷含量为0.012%,lf精炼采用白渣操作脱硫脱氧,rh真空处理的真空度为3.5mbar,真空保持时间50min,真空结束后进行钙处理,钙处理结束后静搅,静搅20min,连铸控制中包过热度15℃。

[0026]

(2) 加热:连铸成坯料后,将300mm厚连铸坯进行加热,均热时间150min,在炉时间为550min,出钢温度为1190℃。

[0027]

(3) 轧制:采用粗轧和精轧两阶段轧制,粗轧开轧温度为1150℃,终轧温度为1050℃,粗轧阶段最后两道次的压下率为22%和20%。精轧阶段的开轧温度为850℃,终轧温度为730℃,道次压下率依次为7%、7%、5%和4%。

[0028]

(4) 控制冷却:轧制完成后采用层流冷却方式进行冷却。入水温度680℃,返红温度为450℃。

[0029]

(5) 淬火和回火:淬火温度为950℃,保温时间29min;回火温度为600℃,加热速率2.8min/mm,保温时间23min,保温完成后采用层流的方式进行冷却,冷速为14℃/s。

[0030]

本实施例120mm厚420mpa级海洋工程用钢板1/4厚度处的金相组织见图2,由图2可

知组织为贝氏体和少量准多边形铁素体;拉伸性能指标见表2,-40℃的冲击功见表3。

[0031]

表1实施例钢的主要化学成分(wt.%)。

[0032]

表2实施例调质处理后试样的拉伸性能。

[0033]

表3实施例调质处理后试样的低温冲击性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1