一种轮毂砂芯及低压铸造轮毂模具的制作方法

1.本发明属于模具技术领域,具体的说是一种轮毂砂芯及低压铸造轮毂模具。

背景技术:

2.轮毂是轮胎内廓轮钢通过立柱连接的轮芯旋转部分,即支撑轮胎的中心装在轴上的金属部件;又叫轮圈、钢圈、轱辘、胎铃;

3.铝合金轮毂的制造方法有三种:重力铸造、锻造和低压精密铸造;低压铸造是指将模具固定在密闭的坩埚高温铝溶液池上方,通过往密闭坩埚溶液池中通入干燥的压缩空气,使铝溶液在气体压力下进入模具内的空腔,并保持铝溶液池的气体压力,在熔融金属的表面上造成低压力(0.06~0.15mpa),使金属液由升液管上升填充铸型,直到成整个铸件完成并完全凝固为止铸造方法;

4.现有技术中,金属液受密闭坩埚溶液池的内外压强差,促使金属液从升液管分散到模具空腔内,在注入金属液时,坩埚内的金属液需要多次注入,防止了轮毂产生缩松缩孔,但是多次的注入,升液管的液面因反复升降造成氧化皮屑,氧化皮屑随金属液进入到轮毂中,降低了轮毂的钢性,进而降低了轮毂的成型质量;

5.鉴于此,为了克服上述技术问题,本发明设计了一种轮毂砂芯及低压铸造轮毂模具,解决了上述技术问题。

技术实现要素:

6.本发明需要解决的技术问题,现有技术中,金属液受密闭坩埚溶液池的内外压强差,促使金属液从升液管分散到模具空腔内,在注入金属液时,坩埚内的金属液需要多次注入,防止了轮毂产生缩松缩孔,但是多次的注入,升液管的液面因反复升降造成氧化皮屑,氧化皮屑随金属液进入到轮毂中,降低了轮毂的钢性,进而降低了轮毂的成型质量;

7.本发明提供了一种轮毂砂芯及低压铸造轮毂模具,包括支座、进液管、坩埚、升液管、上模和下模,所述支座内设有坩埚;用于存放铝液;所述支座的一侧设有进液管;所述进液管贯穿支座与坩埚;所述升液管贯穿支座顶部,并延伸至坩埚内;所述下模固接于支座顶部;所述上模在下模的上方;还包括:

8.刮除组件;所述刮除组件固接于上模底部;用于刮除产生的氧化皮屑;

9.吹散组件;所述吹散组件固接于支座顶部;用于吹散刮除组件上的氧化皮屑。

10.优选的,所述刮除组件包括:

11.支撑柱;所述支撑柱固接于上模底部;

12.过滤板;所述过滤板固接于支撑柱远离上模底部的一端。

13.优选的,所述吹散组件包括:

14.一号保护罩;所述一号保护罩固接于支座顶部;

15.一号滑槽;所述空槽设于一号保护罩表面一角处;

16.一号挤压杆;所述一号挤压杆的一端与上模固接,另一端位于一号保护罩内部;

17.一号气囊;所述一号气囊设于一号保护罩内;

18.压力阀;所述压力阀设于一号保护罩靠近上模的一侧;所述压力阀的数量为一个以上;

19.一号单向进气阀;所述一号单向进气阀设于一号保护罩的一侧。

20.优选的,还包括喷涂组件;所述喷涂组件位于支座的顶部,用于储存涂料;所述喷涂组件包括:

21.二号保护罩;所述二号保护罩固接于支座顶部;

22.二号滑槽;所述空槽设于二号保护罩表面一角处;

23.二号挤压杆;所述二号挤压杆的一端与上模固接,另一端位于二号保护罩内部;

24.二号气囊;所述二号气囊设于二号保护罩内;所述二号气囊一端与二号保护罩底部固接;

25.二号单向排气阀;所述二号单向排气阀设于二号保护罩靠近上模的一侧;所述二号单向排气阀的数量为一个以上;

26.二号单向进气阀;所述二号单向进气阀设于二号保护罩的一侧;

27.波纹管,所述波纹管的一端与二号单向排气阀固定连接,另一端与二号气囊固定连接。

28.优选的,连接杆;所述连接杆固接于过滤板远离支撑柱的一面;

29.涡轮叶片;所述涡轮叶片与连接杆远离过滤板的一端转动连接;

30.刷子;所述刷子设于涡轮叶片与过滤板之间,所述刷子的一端固接于涡轮叶片上。

31.优选的,所述支撑柱的形状为锥形。

32.优选的,所述一号气囊和二号气囊采用硫化后的顺丁橡胶制成。

33.优选的,所述刮除组件、涡轮叶片、连接杆和刷子的材质为h13钢。

34.优选的,所述压力阀靠近一号气囊的一端的直径大于远离一号气囊一端的直径。

35.本发明提供的一种轮毂砂型,所述轮毂砂型由权利要求1-9所述的低压铸造轮毂模具制成。

36.本发明的有益效果如下:

37.1.本发明提供了一种轮毂砂芯及低压铸造轮毂模具,本发明通过刮除组件与吹散组件相配合,吹散组件将刮除组件上的氧化皮屑吹离;避免了氧化皮屑随流动的铝液进入到轮毂模具中,提高了轮毂的钢性,进而提高了轮毂的成型质量。

38.2.本发明提供了一种轮毂砂芯及低压铸造轮毂模具,当涡轮叶片旋转时,同时加快了铝液流动的速率,此时涡轮叶片上的刷子在涡轮叶片的驱动下开始旋转;刷子刮除铝液经过过滤板时,被过滤板阻挡下来的夹坩锅中的夹渣,避免了夹渣堵住过滤板的情况出现,进而提高了铝液的流通性。

附图说明

39.下面结合附图对本发明作进一步说明。

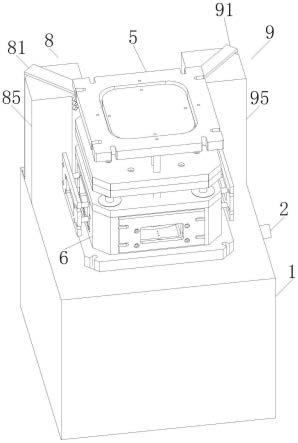

40.图1是本发明的等测图;

41.图2是本发明的正视图;

42.图3是本发明的俯视图;

43.图4是图3中a-a处的剖视图;

44.图5是图3中b-b处的剖视图;

45.图6是图5中c处的放大图;

46.图中:支座1、进液管2、坩埚3、升液管4、上模5、下模6、刮除组件7、支撑柱71、过滤板72、吹散组件8、一号保护罩81、一号滑槽82、一号挤压杆83、一号气囊84、压力阀85、一号单向进气阀86、喷涂组件9、二号保护罩91、二号滑槽92、二号挤压杆93、二号气囊94、二号单向排气阀95、二号单向进气阀96、波纹管97、连接杆11、涡轮叶片12、刷子13。

具体实施方式

47.为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.现有技术中,铝液受密闭坩埚溶液池的内外压强差,促使铝液从升液管分散到模具空腔内,在注入铝液时,坩埚内的铝液需要多次注入,防止了轮毂产生缩松缩孔,但是多次的注入,升液管的液面因反复升降造成氧化皮屑,氧化皮屑随铝液进入到轮毂中,降低了轮毂的钢性,进而降低了轮毂的成型质量;

49.为解决上述问题,本实施例采用的主要构思为:通过刮除组件7与吹散组件8相配合,吹散组件8将刮除组件7上的氧化皮屑吹离;避免了氧化皮屑随流动的铝液进入到轮毂模具中,提高了轮毂的钢性,进而提高了轮毂的成型质量。

50.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明;

51.本发明提供的一种轮毂砂芯及低压铸造轮毂模具,包括支座1、进液管2、坩埚3、升液管4、上模5和下模6,所述支座1内设有坩埚3;用于存放铝液;所述支座1的一侧设有进液管2;所述进液管2贯穿支座1与坩埚3;所述升液管4贯穿支座1顶部,并延伸至坩埚3内;所述下模6固接于支座1顶部;所述上模5在下模6的上方;还包括:

52.刮除组件7;所述刮除组件7固接于上模5底部;用于刮除产生的氧化皮屑;

53.吹散组件8;所述吹散组件8固接于支座1顶部;用于吹散刮除组件7上的氧化皮屑;

54.工作人员将熔化后的铝液由进液管2输送到坩埚3内,启动机器带动上模5向下移动至下模6,并与下模6表面贴合,在向下移动时,上模5底部固接的刮除组件7,随上模5下移的距离,插入到升液管4内;此时通过往坩埚3中通入干燥的压缩空气使铝液在气体压力下从升液管4进入模具内的空腔,并保持铝溶液池的气体压力,直到整个轮毂完成,并完全凝固为止;

55.凝固完成后,启动机器带动上模5和凝固后的轮毂向上移动,在向上移动时,上模5带动刮除组件7将升液管4内壁上产生的氧化皮屑刮除,并从升液管4内带出,此时固接在支座1上吹散组件8将刮除组件7上的氧化皮屑吹离刮除组件7;避免了氧化皮屑随流动的铝液进入到轮毂模具中,提升了轮毂铸件的结构性能,进而提高了轮毂的成型质量;

56.现有技术中,铝液受密闭坩埚3溶液池的内外压强差,促使铝液从升液管4分散到模具空腔内,在注入铝液时,坩埚3内的铝液需要多次注入,防止了轮毂产生缩松缩孔,但是

多次的注入,升液管4的液面因反复升降造成氧化皮屑,氧化皮屑随铝液进入到轮毂中,降低了轮毂的钢性,进而降低了轮毂的成型质量;

57.本发明通过刮除组件7与吹散组件8相配合,吹散组件8将刮除组件7上的氧化皮屑吹离;避免了氧化皮屑随流动的铝液进入到轮毂模具中,提高了轮毂的钢性,进而提高了轮毂的成型质量。

58.作为本发明的一种具体实施方式,所述刮除组件7包括:

59.支撑柱71;所述支撑柱71固接于上模5底部;

60.过滤板72;所述过滤板72固接于支撑柱71远离上模5底部的一端;

61.作为本发明的一种具体实施方式,所述吹散组件8包括:

62.一号保护罩81;所述一号保护罩81固接于支座1顶部;

63.一号滑槽82;所述空槽设于一号保护罩81表面一角处;

64.一号挤压杆83;所述一号挤压杆83的一端与上模5固接,另一端位于一号保护罩81内部;

65.一号气囊84;所述一号气囊84设于一号保护罩81内;

66.压力阀85;所述压力阀85设于一号保护罩81靠近上模5的一侧;所述压力阀85的数量为一个以上;

67.一号单向进气阀86;所述一号单向进气阀86设于一号保护罩81的一侧;

68.当上模5向下移动至下模6,在向下移动时,上模5底部固接的支撑柱71和过滤板72,随着上模5的移动,插入到升液管4内;此时通过往坩埚3中通入干燥的压缩空气使铝液在气体压力下从升液管4进入模具内的空腔,在铝液经过升液管4中的过滤板72时,过滤板72将铝液中未被清理干净的夹渣阻挡住,防止夹渣进入到模具空腔内的情况出现,进而减少了轮毂成品中的缩孔;同时向下移的上模5带动一号挤压杆83,沿着一号保护罩81上开设的一号滑槽82向下移动,随着一号挤压杆83逐渐向下移动,一号气囊84内部的压强小于外界压强,形成压强差,从而使靠近一号保护罩81顶部的一号单向进气阀86打开,外界空气进入到一号气囊84内,此时一号挤压杆83与一号保护罩81之间的一号气囊84逐渐恢复原状,当一号气囊84内的气压逐渐与外界一致,压力阀85关闭;避免了进入的气体从压力阀85流出,缩短了一号气囊84恢复原状的时间;

69.当轮毂凝固完成,启动机器带动上模5和凝固后的轮毂向上移动,在向上移动时,过滤板72将升液管4内壁上产生的氧化皮屑刮除,刮出的氧化皮屑落到过滤板72上,并被从升液管4内带出;防止再次操作时,升液管4内壁的氧化皮屑随铝液进入到铸型空腔内,从而避免氧化皮屑存留在凝固后的轮毂中,提高了轮毂成型质量;

70.此时上模5带动一号挤压杆83沿着一号保护罩81上开设的一号滑槽82向上动,一号挤压杆83对一号保护罩81内的一号气囊84进行挤压;当上模5和凝固后的轮毂移动时,一号挤压杆83挤压一号气囊84,使一号气囊84内部的气压逐渐上升,当一号气囊84内的压力达到压力阀85最大承受值,此时多个压力阀85打开,气体喷出,一号气囊84在一号挤压杆83持续挤压下,持续喷出的气体将积留在过滤板72的氧化皮屑吹离过滤板72和模具空腔;避免了氧化皮屑随流动的铝液进入到轮毂模具中,提升了轮毂铸件的结构性能;同时持续喷出的气体,加快了支撑柱71和过滤板72的冷却的时间,进而提高了支撑柱71与过滤板72的使用寿命。

71.作为本发明的一种具体实施方式,还包括喷涂组件9;所述喷涂组件9位于支座1的顶部,用于储存涂料;所述喷涂组件包括:

72.二号保护罩91;所述二号保护罩91固接于支座1顶部;

73.二号滑槽92;所述空槽设于二号保护罩91表面一角处;

74.二号挤压杆93;所述二号挤压杆93的一端与上模5固接,另一端位于二号保护罩91内部;

75.二号气囊94;所述二号气囊94设于二号保护罩91内;所述二号气囊94一端与二号保护罩91底部固接;

76.二号单向排气阀95;所述二号单向排气阀95设于二号保护罩91靠近上模5的一侧;所述二号单向排气阀95的数量为一个以上;

77.二号单向进气阀96;所述二号单向进气阀96设于二号保护罩91的一侧;所述二号单向进气阀96与二号气囊94连通;

78.波纹管97,所述波纹管97的一端与二号单向排气阀95固定连接,另一端与二号气囊94固定连接;

79.在上模5向下移动的过程中,上模5带动二号挤压杆93沿着二号保护罩91上开设的二号滑槽92向下移动,此时二号挤压杆93对二号保护罩91内的二号气囊94进行挤压;二号气囊94内的涂料受到压力后,涂料从二号气囊94的底部通过波纹管97,从二号单向排气阀95喷出,喷出的涂料散落附着在上模5和下模6上,其中的波纹管97随着二号气囊94的变形而改变形状,扩大了二号气囊94被压缩的范围;当充型轮毂时,铸件在涂料的作用下,提高了轮毂表面的光洁度,提高了其寿命及轮毂的质量,同时二号单向排气阀95的数量为一个以上,增大了涂料喷洒到模具上的范围,将模具内部的灰尘和氧化皮屑吹离模具,进一步提高了模具的清洁度;

80.当轮毂成型后,上模5向上移动带动二号挤压杆93,沿着二号保护罩91上开设的二号滑槽92向上移动,随着二号挤压杆93逐渐向上移动,二号保护罩91内部的压强小于外界压强,形成压强差,靠近二号保护罩91底部的二号单向进气阀96打开,外界空气吸入至二号气囊94内,此时二号挤压杆93与二号保护罩91之间的二号气囊94逐渐膨胀恢复原状,便于下次低压铸造轮毂时,有充足的气体将涂料从二号气囊94内喷出;当二号气囊94内的涂料用完时,工作人员可以从注料口补充涂料,重复使用,缩短了工作人员手持喷枪喷涂轮毂模具的步骤,进而提高了低压铸造轮毂模具的效率。

81.作为本发明的一种具体实施方式,连接杆11;所述连接杆11固接于过滤板72远离支撑柱71的一面;

82.涡轮叶片12;所述涡轮叶片12与连接杆11远离过滤板72的一端转动连接;

83.刷子13;所述刷子13设于涡轮叶片12与过滤板72之间,所述刷子13的一端固接于涡轮叶片12上;

84.在铝液受压力差之后,当铝液从升液管4充入到铸型模具中速度快时,铝液流动撞击着升液管4中的涡轮叶片12,带动涡轮叶片12旋转,此时涡轮叶片12上的刷子13在涡轮叶片12的驱动下开始旋转;刷子13刮除铝液经过过滤板72时,被过滤板72阻挡下来的坩锅中的夹渣,避免了夹渣堵住过滤板72的情况出现,进而提高了铝液的流通性。

85.作为本发明的一种具体实施方式,所述支撑柱71的形状为锥形;

86.由于支撑柱71的形状为锥形,即锥形支撑柱71靠近轮毂上模5一端的直径大于远离轮毂上模5一端的直径,在轮毂上模5和轮毂下模6合并的过程中,随着轮毂上模5的向下移动,插入升液管4中,在铝液流入模具中时,锥形支撑柱71起到分流铝液的效果,使得在模具中铝液分布的更加均匀,进而减少了在冷却时铸件中缩松缩孔的产生,进一步提升了轮毂铸件的结构性能。

87.作为本发明的一种具体实施方式,所述一号气囊84和二号气囊94采用硫化后的顺丁橡胶制成;

88.在低压铸造轮毂中,每次铸造轮毂时,一号气囊84和二号气囊94会受到挤压和摩擦,此时气囊在材质上选择硫化后的顺丁橡胶制成,提高了耐磨性和弹性,加快一号气囊84和二号气囊94在吸收气体后快速复位的时间,在挤压和复位的动负荷下发热少,提高了耐老化性,降低了一号气囊84和二号气囊94在挤压时爆炸的概率,进而提高了低压铸造轮毂模具的使用性。

89.作为本发明的一种具体实施方式,所述刮除组件7、涡轮叶片12、连接杆11和刷子13的材质为h13钢;

90.在低压铸造轮毂中,刮除组件7、涡轮叶片12、连接杆11和刷子13的材质为h13钢,提高了刮除组件7、涡轮叶片12、连接杆11和刷子13的硬度高,耐高温特性;避免了刮除组件7、涡轮叶片12、连接杆11和刷子13受铝液高温的影响而损坏的情况出现,进而提高了低压铸造轮毂模具的使用寿命。

91.作为本发明的一种具体实施方式,所述压力阀85靠近一号气囊84的一端的直径大于远离一号气囊84一端的直径;

92.一号挤压杆83随轮毂上模5向上移动,不断的挤压一号气囊84,当轮毂上模5和铸件移动到最大值时,一号气囊84到达一定的压力值,此时压力阀85打开,由于压力阀85靠近一号气囊84一端的直径大于远离一号气囊84一端的直径,气体从压力阀85吹出时,压力和流速都会增大,吹向被过滤板72从升液管4内壁刮除下来的氧化皮屑,并将氧化皮屑快速的吹离轮毂铸造操作台,缩短了铸件下模6时间,进而提高了工作效率;避免了氧化皮屑积留在过滤板72上,再次铸造轮毂时,造成在过滤板72上的氧化皮屑随铝液注入到铸件中的情况出现,提高了轮毂的钢性,进一步轮毂的成型质量。

93.本发明提供的种轮毂砂型,所述轮毂砂型由上述低压铸造轮毂模具;

94.本发明中的轮毂砂型根据低压铸造轮毂模具的形状制成,以改变其轮毂模具尺寸的来达到改变轮毂砂型的尺寸,轮毂砂型制作为现有技术,在此不做过多赘述。

95.具体工作流程如下:

96.工作人员将熔化后的铝液由进液管2输送到坩埚3内,启动机器带动上模5向下移动至下模6,在向下移动时,上模5底部固接的支撑柱71和过滤板72,随着上模5的移动,插入到升液管4内;此时通过往坩埚3中通入干燥的压缩空气使铝液在气体压力下从升液管4进入模具内的空腔;锥形支撑柱71起到分流铝液的效果,使得在模具中铝液分布的更加均匀在铝液经过升液管4中的过滤板72时,过滤板72将铝液中未被清理干净的夹渣阻挡住,防止夹渣进入到模具空腔内的情况出现,进而减少了轮毂成品中的缩孔;当铝液从升液管4充入到铸型模具中速度快时,铝液流动撞击着升液管4中的涡轮叶片12,带动涡轮叶片12旋转,同时加快了铝液流动的速率,此时涡轮叶片12上的刷子13在涡轮叶片12的驱动下开始旋

转;刷子13刮除铝液经过过滤板72时,被过滤板72阻挡下来的夹坩锅中的夹渣,避免了夹渣堵住过滤板72的情况出现;

97.同时下移的上模5带动一号挤压杆83,沿着一号保护罩81上开设的一号滑槽82向下移动,随着一号挤压杆83逐渐向下移动,一号保护罩81内部的压强小于外界压强,形成压强差,靠近一号保护罩81顶部的一号单向进气阀86打开,外界空气进入到一号气囊84内,此时一号挤压杆83于与一号保护罩81之间的一号气囊84逐渐恢复原状,当一号气囊84内的气压逐渐与外界一致,压力阀85关闭;避免了进入的气体从压力阀85流出,缩短了一号气囊84恢复原状的时间;

98.在注入铸型时,需要将坩埚3内的铝液多次注入,防止了轮毂产生缩松缩孔,但是多次的注入,导致升液管4内壁的铝液结成氧化皮屑;当轮毂凝固完成,启动机器带动上模5和凝固后的轮毂向上移动,在向上移动时,过滤板72将升液管4内壁上产生的氧化皮屑刮除,刮出的氧化皮屑落到过滤板72上,并被从升液管4内带出;防止再次操作时,升液管4内壁的氧化皮屑随铝液进入到铸型空腔内,从而避免氧化皮屑存留在凝固后的轮毂中,提高了轮毂成型质量;

99.此时上模5带动一号挤压杆83沿着一号保护罩81上开设的一号滑槽82向上动,一号挤压杆83对一号保护罩81内的一号气囊84进行挤压;当上模5和凝固后的轮毂移动时,一号挤压杆83挤压一号气囊84,使一号气囊84内部的气压逐渐上升,当一号气囊84内的压力达到压力阀85最大承受值,此时多个压力阀85打开,气体喷出,一号气囊84在一号挤压杆83持续挤压下,持续喷出的气体将积留在过滤板72的氧化皮屑吹离过滤板72和模具空腔;避免了氧化皮屑随流动的铝液进入到轮毂模具中,提升了轮毂铸件的结构性能;同时持续喷出的气体,加快了支撑柱71和过滤板72的冷却的时间,进而提高了支撑柱71与过滤板72的使用寿命;

100.同时在上模5向下移动的过程中,上模5带动二号挤压杆93沿着二号保护罩91上开设的二号滑槽92向下移动,此时二号挤压杆93对二号保护罩91内的二号气囊94进行挤压;二号气囊94内的涂料受到压力后,涂料从二号气囊94的底部通过波纹管97,从二号单向排气阀95喷出,喷出的涂料散落附着在上模5和下模6上,当充型轮毂时,铸件在涂料的作用下,提高了轮毂表面的光洁度,提高了其寿命及轮毂的质量,同时二号单向排气阀95的数量为一个以上,增大了涂料喷洒到模具上的范围,将模具内部的灰尘和氧化皮屑吹离模具,进一步提高了模具的清洁度;

101.当轮毂成型后,上模5向上移动带动二号挤压杆93,沿着二号保护罩91上开设的二号滑槽92向上移动,随着二号挤压杆93逐渐向上移动,二号保护罩91内部的压强小于外界压强,形成压强差,靠近二号保护罩91底部的二号单向进气阀96打开,外界空气吸入至二号气囊94内,此时二号挤压杆93与二号保护罩91之间的二号气囊94逐渐膨胀恢复原状,便于下次低压铸造轮毂时,有充足的气体将涂料从二号气囊94内喷出;当二号气囊94内的涂料用完时,工作人员可以从注料口补充涂料,重复使用,缩短了工作人员手持喷枪喷涂轮毂模具的步骤,进而提高了低压铸造轮毂模具的效率;

102.本发明中的轮毂砂型根据低压铸造轮毂模具的形状制成,以改变其轮毂模具尺寸的来达到改变轮毂砂型的尺寸,轮毂砂型制作为现有技术,在此不做过多赘述。

103.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1