一种自动打磨电缆绝缘层的方法与流程

1.本发明涉及一种自动打磨电缆绝缘层的方法。

背景技术:

2.目前阶段电力操作人员在进行打磨电缆的绝缘层时通常需要操作人员根据经验判断需要打磨的粗糙程度、打磨深度、打磨力度等,现有的操作方式消耗大量的人力,并且工作效率较低。符合标准的电缆打磨要求有一定的精确性,且不能够打磨过界,手动打磨判断很容易越线,会造成打磨深浅不一的问题,影响打磨效果。

技术实现要素:

3.本发明的目的在于提供一种自动打磨电缆绝缘层的方法,解决了现有打磨方法过于依赖操作人员的主观经验的问题,提高了打磨质量和效率。

4.为了达到上述目的,本发明提供一种自动打磨电缆绝缘层的方法,包含以下步骤:

5.扫描电缆绝缘层,通过缺陷检测算法确定打磨位点;

6.利用效率算法计算需要打磨的时间;

7.利用打磨机器对电缆绝缘层进行自动打磨。

8.所述通过缺陷检测算法确定打磨位点的方法包含:利用图像采集系统对电缆绝缘层表面的纹理图像进行采集分析,采用神经网络模型算法对纹理图像进行处理而获得缺陷概率图,根据缺陷概率图确定打磨位点。

9.所述神经网络模型算法包含编码器和解码器,编码器包含10个卷积层,每个卷积层包含3

×

3卷积运算和线性单位relu非线性运算,编码器输出的特征图输出到解码器中,解码器应用2

×

2上采样操作以获得最终的特征图,将带有归一化指数函数softmax层的1

×

1卷积附加到ae网络,以将特征图转换为缺陷概率图。

10.将所述缺陷概率图中缺陷大小超过阈值范围的缺陷认定为打磨位点。

11.所述利用效率算法计算需要打磨的时间的方法包含:

12.计算打磨时间t:

[0013][0014]

其中,n是打磨位置数量,x是打磨位点,s是打磨深度,μ是材质硬度,m是打磨机器的机械臂数量,v是打磨机器的平移速率,t0是打磨机器的启动速率,r是打磨机器的打磨速度,s是打磨接触面积。

[0015]

本发明利用目标检测框架提出电缆缺陷检测算法,使打磨装置能够快速有效找到需打磨位置并通过缺陷分类网络判断缺陷类型,即对输入目标图像进行切片,把切片图像送入深度学习网络中做判断。推理时,通过对每个图像块分类判别的滑窗检测方式从而对打磨线缆进行逐位置识别。在电缆打磨时辅助人工对电缆待打磨位置进行判定,降低了电

缆施工对工人技能的依赖,降低了施工的难度,提升了打磨效率。另外,本发明通过提出一种提高打磨效率的算法,可满足当前110kv和220kv的高压电缆的打磨需求,能够提高对不同规格线缆的打磨效率。本发明在整个打磨作业过程中提升了施工效率,降低了工人的劳动强度,同时降低了由人操作的不稳定性,有利于控制施工的一致性,从而提高了打磨质量。

附图说明

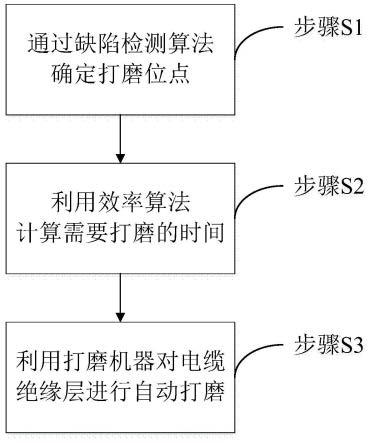

[0016]

图1是本发明提供的一种自动打磨电缆绝缘层的方法流程图。

[0017]

图2是神经网络模型算法的示意图。

[0018]

图3是本发明一个实施例中的电缆结构剖视图。

具体实施方式

[0019]

以下根据图1~图3,具体说明本发明的较佳实施例。

[0020]

如图1所示,本发明提供一种自动打磨电缆绝缘层的方法,包含以下步骤:

[0021]

步骤s1、扫描电缆绝缘层,通过缺陷检测算法确定打磨位点;

[0022]

步骤s2、利用效率算法计算需要打磨的时间;

[0023]

步骤s3、利用打磨机器对电缆绝缘层进行自动打磨。

[0024]

所述步骤s1中,通过缺陷检测算法确定打磨位点的方法包含:首先利用图像采集系统对电缆绝缘层表面的纹理图像进行采集分析,然后采用神经网络模型算法对纹理图像进行处理而获得缺陷概率图,根据缺陷概率图确定打磨位点。

[0025]

如图2所示,所述神经网络模型算法包含编码器和解码器,编码器包含10个卷积层,每个卷积层包含3

×

3卷积运算和线性单位(relu)非线性运算,编码器输出的特征图输出到解码器中,解码器应用2

×

2上采样操作以获得最终的特征图,将带有归一化指数函数(softmax)层的1

×

1卷积附加到ae网络,以将特征图转换为缺陷概率图。

[0026][0027]

其中,zi为第i个打磨位置节点的输出值,c为输出节点的个数,即分类的类别个数。通过归一化指数函数softmax函数就可以将多分类的输出值转换为范围在[0,1]和为1的概率分布。

[0028]

在缺陷检测算法里设计像素级交叉熵损失,通过缺陷概率图,找出电缆缺陷位置,如果该缺陷的大小超过设置的阈值范围(阈值范围根据材质厚度而定),从而确定需打磨的位置。

[0029]

所述步骤s2中,利用效率算法计算需要打磨的时间的方法包含:

[0030]

需要记录打磨位置数量n,需要打磨的位点x,材质硬度μ,机械臂个数m已知,设置打磨机器的平移速率v和启动速率t0,在确定打磨位点x以及打磨位置数量n后,还需测量需要打磨的深度s,以用来设置打磨机器的打磨速度r。

[0031]

计算打磨时间t:

[0032][0033]

其中,n是打磨位置数量,x是打磨位点,s是打磨深度,μ是材质硬度,m是打磨机器的机械臂数量,v是打磨机器的平移速率,t0是打磨机器的启动速率,r是打磨机器的打磨速度,s是打磨接触面积。

[0034]

本发明在快速有效找到需打磨位置的前提下,提出一种提高打磨效率的算法,本发明的一个具体实例如下:

[0035]

电压电缆的打磨任务是对绝缘层进行打磨,如图3所示,对待打磨的电缆进行前期准备:切开电缆终端外护层8,清除里面屏蔽层沥青填充料,去除皱纹铝保护套7,对电缆进行加热矫直并固定,放置自然冷却收缩,用玻璃片将半导电层6刮除干净,环绕半导电层定点部位修正平齐,并做好斜边处理,利用本发明提供的自动打磨电缆绝缘层的方法对主绝缘层5进行打磨修平,需要测量-打磨-再测量-再打磨,保证电缆绝缘层表面光滑无划痕,以及绝缘层与半导电层连接处呈锥形,并且接触线呈直线,打磨之后进行透光检查有无瑕疵,切除部分绝缘层,露出导体,吹扫粉尘,酒精擦拭,用保鲜膜包做防尘防潮,最后将终端附件以此套入安装。

[0036]

本发明利用目标检测框架提出电缆缺陷检测算法,使打磨装置能够快速有效找到需打磨位置并通过缺陷分类网络判断缺陷类型,即对输入目标图像进行切片,把切片图像送入图2的深度学习网络中做判断。推理时,通过对每个图像块分类判别的滑窗检测方式从而对打磨线缆进行逐位置识别。在电缆打磨时辅助人工对电缆待打磨位置进行判定,降低了电缆施工对工人技能的依赖,降低了施工的难度,提升了打磨效率。另外,本发明通过提出一种提高打磨效率的算法,可满足当前110kv和220kv的高压电缆的打磨需求,能够提高对不同规格线缆的打磨效率。本发明在整个打磨作业过程中提升了施工效率,降低了工人的劳动强度,同时降低了由人操作的不稳定性,有利于控制施工的一致性,从而提高了打磨质量。

[0037]

需要说明的是,在本发明的实施例中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述实施例,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0038]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1