一种颗粒增强铝基复合材料及其制备方法

本发明涉及一种颗粒增强铝基复合材料及其制备方法,属于金属材料制备和加工领域。

背景技术:

1、铝合金具有较高的比强度,良好的延展性,以及耐腐蚀性能,同时,其导电性能和导热性能俱佳,是航空航天领域中应用最为广泛的一种金属材料。随着多种新型高性能飞行器对服役条件和性能要求的不断提升,传统的铝合金材料性能已经进入发展的瓶颈,其应用也受到了制约。如今,逐渐发展成熟的铝基复合材料成为人们重点关注的对象。尤其是以纳米相增强的铝基复合材料,因其添加量少,且具有轻质、高比强、高导热性能等特点,与传统金属材料符合后有望获得良好的综合性能,从而受到研究者的青睐。其中,以纳米石墨烯为代表的增强相,因其独特的二维结构和极高的强度和模量,以及良好的导电和导热特性,被认为是增强铝基复合材料的最佳选择之一,目前,通常用热等静压、放电等离子烧结、金属熔渗、搅拌铸造以及原位反应等方法制备。

2、受限于纳米颗粒比表面积高,易团聚,不耐高温侵蚀等特点,当前的复合材料设计和制备工艺还存在一些问题和难点。例如,中国专利cn 106566942 a的发明中公开了一种制备高性能石墨烯增强铝基复合材料,对由石墨烯和铝粉的混合粉体进行了包覆和热压烧结,然而所述方法形温度相对铝粉熔点较低,烧结润湿性还存在提升的空间,而且热压烧结成形压力不能有效传递,所制备的复合材料界面结合处常常存在显微缺陷,致使复合材料热物理性能和力学性能均损失严重。另外,对于纳米增强相易团聚,分散性差的特点,通常会采用机械搅拌的方式。例如,中国专利cn 111515403 a的发明中采用机械搅拌的方法分散石墨烯,但是,该方法没有考虑分散过程中产生的热效应,势必导致机械搅拌作用效果大打折扣,在完成分散后,石墨烯还是会在短时间内形成团聚体。

技术实现思路

1、基于现有复合材料设计和制备方法不完善,无法满足不断增长的高性能复合材料应用需求的背景下,本发明聚焦于解决当前研究和应用中高性能纳米颗粒增强铝基复合材料的增强相分散均匀性不足,“增强相/基体”界面结合差,制备流程长,制备成本高昂,致密化程度低等问题,针对现有制备方法中存在的问题,提出了一种纳米颗粒增强铝基复合材料及其制备方法。

2、本发明以两种铝合金粉末作为基体材料,其中,一种是低合金元素含量的al6063铝合金粉末,具有高熔点和高热导率的特点,选取该合金粉作为后续粉末半固态成形时纳米颗粒增强相的承载体和骨架,其他具有同类型特点的合金同样适用该发明,包括a7075、a6061、a2024等合金粉;另一种是具有高si元素含量的alsi10mg铝合金粉末,具有低熔点,铸造性良好,在熔融态或半熔融态时具有良好的流动性和成形性,选取该合金作为粉末半固态成形时高熔点合金粉和石墨烯的粘结剂,其他具有同类型特点的合金同样适用该发明,包括alsi7mg、al-12si、a356、a357铝合金和中间合金粉等;另外,以纳米氧化石墨烯(go)作为增强(增韧)相,该增强相具有高电导率、高热导率以及高强度等特点,其他具有同类型特点的纳米颗粒增强相同样适用该发明,纳米颗粒包括碳纳米管、纳米碳化硅颗粒等。

3、一种颗粒增强铝基复合材料,按照体积百分比,其原料组成为:6063、a7075、a6061和a2024铝合金粉末中的一种:20~50vol.%,alsi10mg、alsi7mg、al-12si、a356和a357铝合金粉末或中间合金粉末中的一种:50~80vol.%。

4、优选的,所述颗粒增强铝基复合材料,按照体积百分比,其原料组成为:6063铝合金粉末:20~50vol.%,alsi10mg铝合金粉末:50~80vol.%。

5、进一步地,上述颗粒增强铝基复合材料中,还包含氧化石墨烯粉末(纳米颗粒)、碳纳米管颗粒或纳米碳化硅颗粒,加入量为复合材料(原料)总质量的0.01~1.0wt.%;优选为0.1~0.5wt.%。

6、本发明的材料是一种新型微尺度非均质结构纳米颗粒增强铝基复合材料。

7、其中,6063铝合金粉末,纯度为99.5~99.9%,粒径为53~150μm;热导率为201~218w/(m·k),熔点范围为616~654℃,密度为2.70~2.75g/cm3;6063铝合金的组成优选为:mg 0.50~1.00wt.%,si 0.60~1.00wt.%,cu≤0.35wt.%,fe≤0.2wt.%,其余为al;更优选为al-0.65mg-0.7si-0.35cu-0.2fe。在复合材料中添加的al6063粉末体积分数占比为20~50vol.%。

8、其中,alsi10mg铝合金粉末,纯度为99.5~99.9%,粒径为15~53μm,热导率为105~122w/(m·k),熔点范围为557~596℃,密度为2.65~2.69g/cm3;alsi10mg铝合金的组成优选为:si 6.50~14.5wt.%,mg 0.10~0.80wt.%,其余为al。在复合材料中添加的alsi10mg粉末体积分数占比为50~80vol.%。

9、其中,氧化石墨烯粉末(go),棕黄色粉末,片径为100~1000nm,厚度为1~3nm,灰分>2%,氧含量为20~40%,单层率≥92%,热导率为2000~3000w/(m·k)。在复合材料中添加的氧化石墨烯纳米颗粒质量分数占比0.01~0.5wt.%。

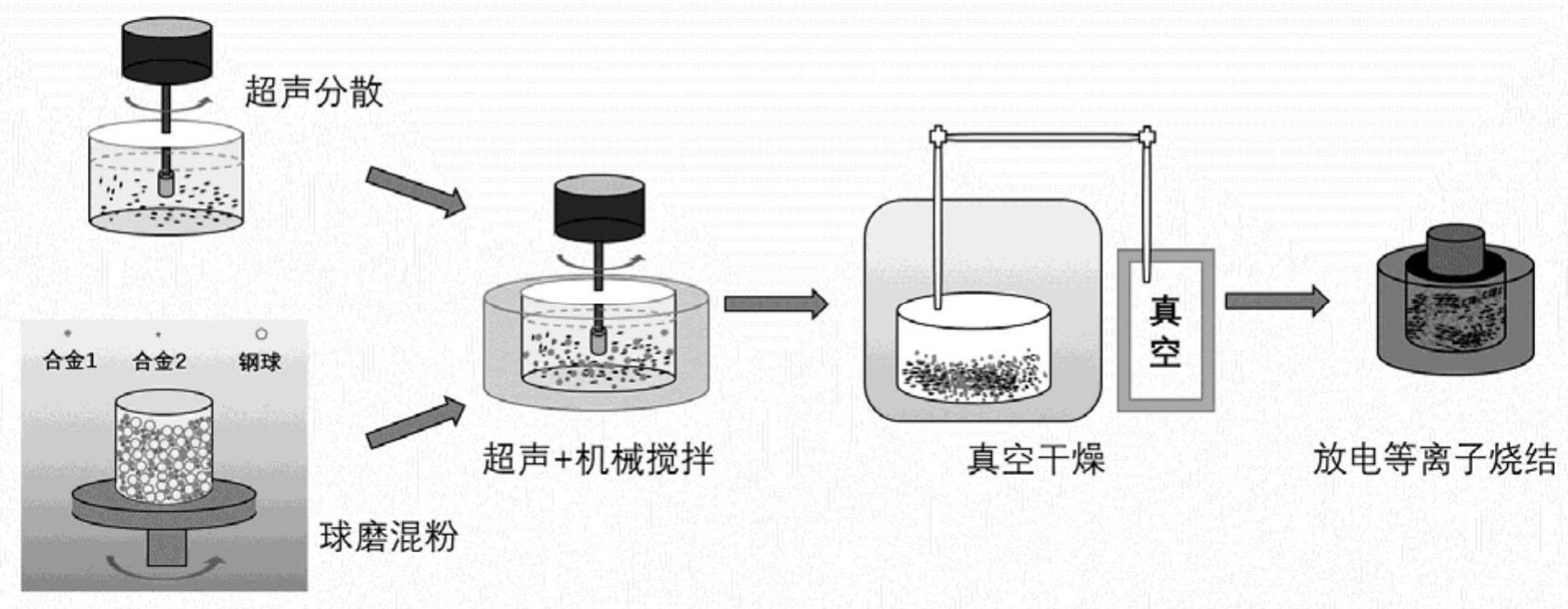

10、一种颗粒增强铝基复合材料的制备方法,包括如下步骤:

11、(1)高能球磨混合双金属粉末

12、将6063铝合金粉末和alsi10mg铝合金粉末经过清洗干燥后,按体积比放入高能球磨罐中混合,球磨完成后,利用筛网进行球料分离,得到混合的双合金粉;

13、(2)超声分散氧化石墨烯粉末

14、将氧化石墨烯粉末加入无水乙醇中,利用超声分散机对颗粒状氧化石墨烯进行分散,获得氧化石墨烯悬浮液;

15、(3)超声搅拌+机械搅拌混合粉末

16、将步骤(1)中制备的双合金粉直接加入步骤(2)中获得的氧化石墨烯悬浮液中,利用超声分散机进行超声搅拌;然后,利用机械搅拌螺旋桨叶片搅拌混合物,使得分散的石墨烯吸附在金属粉体表面;

17、(4)粉末混合体真空干燥

18、将步骤(3)中制备的混合体放入真空干燥箱中进行干燥,然后将所得混合粉体进行筛分,得到添加了石墨烯的双合金混合粉体;

19、(5)液固双相放电等离子烧结

20、将步骤(4)中干燥后的混合粉体装入石墨坩埚中,利用放电等离子烧结技术进行半固态粉末成形,得到微尺度非均质结构纳米颗粒增强铝基复合材料。

21、上述制备方法中,步骤(1),高能球磨所选磨料为不锈钢球,球料比为5:1~20:1,加入无水乙醇作为分散剂,球磨公转速度为50~200r/min,球磨时间为2~10h。

22、步骤(2)中,超声分散氧化石墨烯粉末的分散时间为10~60min。所述的超声分散过程中采用冷水浴槽对悬浮液容器物理降温。

23、步骤(3)中,将双合金粉加入氧化石墨烯悬浮液后,利用超声分散机进行超声搅拌,搅拌时间为5~30min。利用机械搅拌螺旋桨叶片搅拌混合物时,搅拌速度为50~300r/min,搅拌时间为5~60min。超声分散过程中采用冷水浴槽对悬浮液容器物理降温。

24、步骤(4)中,所述的混合体进行真空干燥时,真空度达到≤2×10-4mpa,烘干温度为60~100℃,干燥时间为6~12h。

25、步骤(5)中,烧结时,烧结温度为480~600℃,压强为30~100mpa,烧结气氛为真空。所述的微尺度非均质结构纳米颗粒增强铝基复合材料中,微尺度非均质结构指的是在微小尺度区域内(1-100μm),形成了低熔点相紧密包围高熔点相的复合结构,也可称为微尺度复合结构。

26、有益效果:

27、(1)本发明设计了一种微尺度非均质复合材料基体结构。通过选取两种不同熔点的铝合金粉,在成形时,其中一种高熔点、高导热、大粒径的铝合金粉保持固态,并作为纳米增强相的载体和复合材料的骨架,另一种低熔点和小粒径的铝合金粉在压力和温度的耦合场作用下呈现为半熔融状态,并作为增强相和骨架的粘结剂。由于所选低熔点铝合金为高硅含量的铝合金,具有良好的流动性和触变特性,在热力耦合作用下,能够填充至高熔点粉搭建骨架的所有间隙中,克服了一般粉末冶金产品孔隙率高、致密度低的缺点。同理,其他的具有相近特点的镁合金、钛合金和高温合金等同样可以适用于本发明。

28、(2)本发明设计了一种新型高导热复合材料成分。包括了两种同结构不同成分的铝合金和一种纳米增强相。其中,作为纳米增强相的石墨烯具有非常高的电导率、热导率和强度,不仅可以提高复合材料的强韧性,还能在一定程度上提高复合材料的热物理性能。另外,所选的两种铝合金组合,由于晶体结构相同,但成分不同,不仅具有良好的界面结合能力,还具有较高的导热性和复合增强效应,可以有效提高复合材料的热物理性能。同理,其他的高性能纳米颗粒增强相同样可以适用于本发明。

29、(3)本发明利用超声分散方法提高增强相分散均匀性。对石墨烯粉体和合金混合粉体进行分散。由于石墨烯比表面积非常大,极易团聚,一般的制备方法会弱化增强效果,因此,复合材料的组织均匀性往往是一个制备难点。本发明利用超声的空化效应,大大提高了石墨烯的分散效果,能够将团聚的石墨烯微粉完全分散为纳米片,而且还有良好的搅拌效果,提高了复合材料制备中间混合粉体的均匀性,进而提高复合材料的组织均匀性。而且,本发明种区别于一般的超声分散方法使用时温度不断升高对纳米增强相的损伤,采用了动态降温的手段,大大提高了分散效果。

30、(4)本发明利用真空放电等离子烧结法和粉末半固态流变成形理论结合,提高复合材料的致密度。通常,金属基复合材料的致密度是评价复合材料性能的一个最为关键的指标,致密度越高,说明复合材料的组织越致密,力学性能和功能特性将越好。本发明在一般放电等离子烧结成形的基础上,将成形温度调控至所选低熔点合金的半固态温度区间,使成形时获得第二类液相烧结效果,使粉末颗粒间产生的液相能均匀填充所有的骨架间隙,并在压力作用下,实现了复合材料的致密化,进而获得了高性能纳米颗粒增强金属基复合材料。

31、本发明以两种熔点不同的铝合金粉末作为基体材料,其中,一种是低合金元素含量,熔点较高的铝合金粉末,选取该合金粉作为后续粉末半固态成形时纳米颗粒增强相的承载体和骨架,通过超声分散和机械搅拌的方法将纳米颗粒加载到基体粉末中,在粉末半固态成形过程中作为纳米颗粒载体。同时,通过高能球磨混粉法,将另一种具有高si元素含量的低熔点且铸造性能良好的铝合金粉末和高熔点粉末混合,利用其在熔融态或半熔融态时良好的流动性和成形性,作为混合粉末半固态成形时高熔点合金粉和纳米颗粒增强相的粘结剂。另外,以纳米石墨烯作为增强(增韧)相,该增强相具有高电导率、高热导率以及高强度等特点,从而起到复合增强效果,获得一种综合性能优异的结构功能一体化铝基复合材料。

- 还没有人留言评论。精彩留言会获得点赞!