一种大直径铝合金整体旋压箱底热处理变形控制装置及方法与流程

本发明涉及热处理变形控制领域,尤其涉及一种大直径铝合金整体旋压箱底热处理变形控制装置及方法。

背景技术:

1、运载火箭贮箱箱底为是一种大直径薄壁椭球形构件,目前国内运载火箭贮箱箱底生产方式采用6件瓜瓣和1件顶盖拼焊方式。采用拼焊方式生产的贮箱箱底存在以下问题:(1)焊缝数量影响箱底整体性能;(2)拼焊时产生变形,影响箱底尺寸精度。因此,采用铝合金板材整体旋压成形的方式替代拼焊成形是贮箱箱底制造的发展趋势。

2、运载火箭大直径贮箱箱底采用退火态的2219铝合金板材旋压成形,成形后箱底壁厚尺寸约为14~22mm。之后整体箱底需要进行固溶+人工时效处理,以满足力学性能指标要求。在固溶处理时,铝合金箱底会因为热应力和组织应力导致箱底顶部区域发生凸起、端口底部区域发生凹陷的变形现象,严重影响后续机加工工序的尺寸精度。并且对于2219铝合金固溶处理一般采用水作为冷却介质,冷却水温过高会降低材料的力学性能;而冷却水温过低会使得铝合金构件发生较大变形导致构件报废。

3、本发明针对大直径铝合金整体旋压箱底设计了热处理变形控制装置,同时开发了一种采用pag水溶液作为冷却介质的热处理方法,可有效解决整体箱底热处理后发生变形、开裂问题,同时提高箱底零件的力学性能。目前没有发现同本发明类似技术的说明或报道,也尚未收集到国内外类似的资料。

技术实现思路

1、本发明要解决的技术问题是:提出一种大直径铝合金整体旋压箱底热处理变形控制装置及方法,解决现有以水作为铝合金构件固溶处理的冷却介质,易导致铝合金构件发生变形、开裂以及力学性能偏低等问题。

2、为了达到上述目的,本发明所采用的技术方案是:

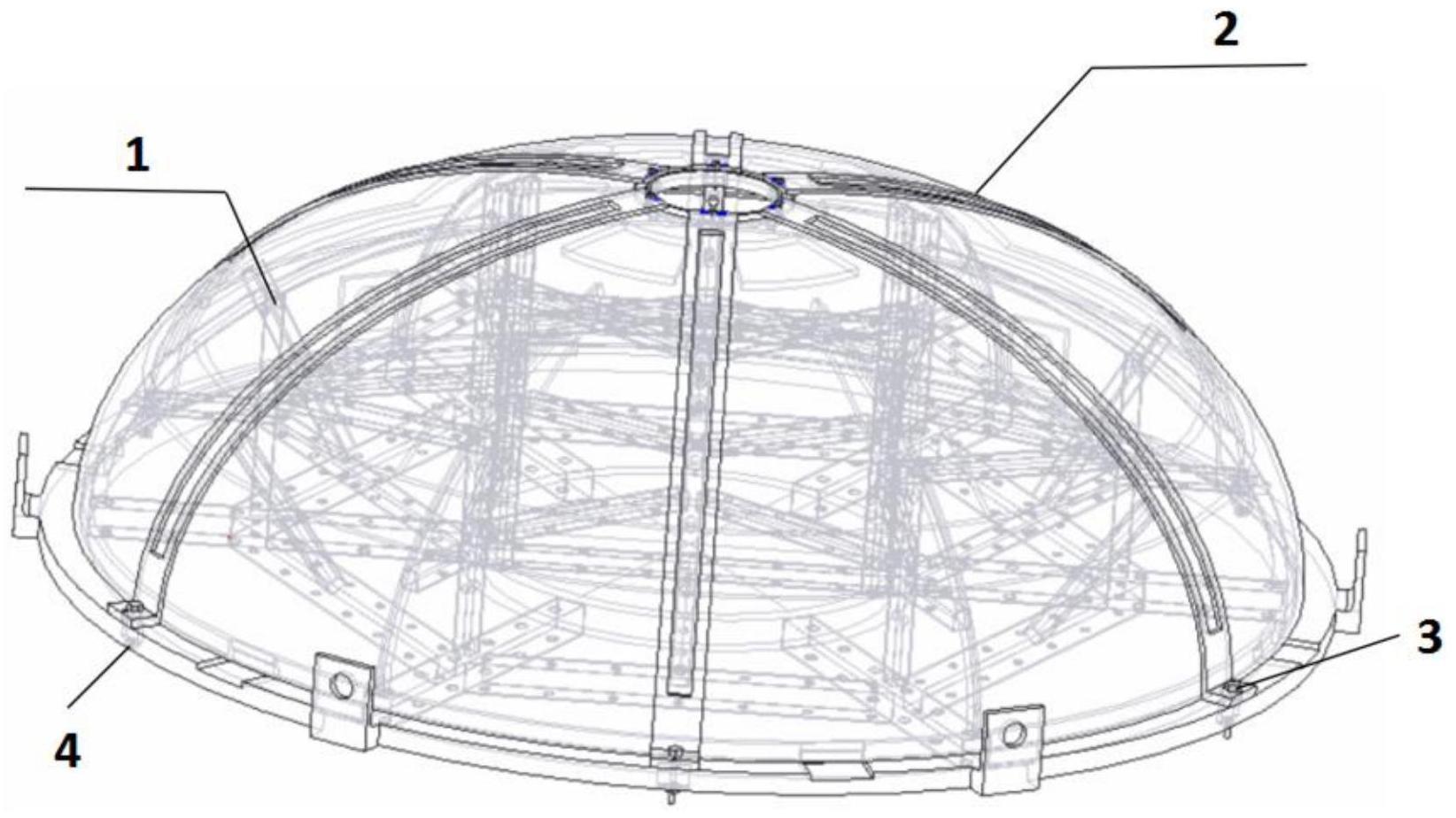

3、一种大直径铝合金整体旋压箱底热处理变形控制装置,其特征在于,其包括:内撑工装1、外弧形压板2、固定螺栓3和固定螺母4,所述内撑工装1与整体旋压箱底内型面贴合,所述外弧形压板2内表面与整体旋压箱底外型面贴合,整体旋压箱底放置于内撑工装1和外弧形压板2之间,所述固定螺栓3和固定螺母4连接固定所述内撑工装1与所述外弧形压板2。

4、进一步的是,所述热处理变形控制装置材质为304不锈钢。

5、进一步的是,所述箱底内撑工装1包括下述组件:顶部圆环17、弧形撑板18、中部支撑圆环15、底端外圆环6;顶部圆环17、弧形撑板18、中部支撑圆环15以及底端外圆环6的外壁与旋压箱底内型面贴合;弧形支撑筋条14连接顶部圆环17、弧形撑板18、中部支撑圆环15以及底端外圆环6的内壁。

6、进一步的是,所述底端外圆环6通过第一支撑横矩管8焊接固定于底端内圆环5;底端第二支撑横矩管9连接在底端第一支撑横矩管8之间;第一支撑竖矩管10连接在弧形支撑筋条14与底端第一支撑横矩管8之间;第二支撑竖矩管11连接在所述顶部圆环17与底端内圆环5之间;中部第一支撑横矩管12连接在第一支撑竖矩管10之间;中部第二支撑横矩管13连接在第一支撑竖矩管10和弧形支撑筋条14之间;中部第一支撑横矩管12、中部第二支撑横矩管13与第一支撑竖矩管10、第二支撑竖矩管11为垂直关系。

7、进一步的是,所述支撑矩管上、下端面上钻圆形通孔,顶部圆环17中间位置的上、下端面开四边形通孔;中部支撑圆环15沿周向开方形通孔。

8、进一步的是,所述底端外圆环6加工成截面为“l型”的环形凸台,凸台外径尺寸小于旋压成形箱底大端口内径,上、下端面钻方形通孔,通孔宽度大于固定螺栓3直径;顶部圆环17内侧为凸台结构,凸台高度大于旋压箱底产品壁厚,顶部圆环17靠近凸台位置的上、下端面钻方形通孔,通孔宽度大于固定螺栓3直径,并且与底端外圆环6的方形通孔处于同一经线方向。

9、进一步的是,所述吊耳7与底端外圆环6外壁连接,吊耳7与底端外圆环6为垂直关系,底端外圆环6进一步在上端面与凸台沿侧向开方形通孔。

10、进一步的是,所述外弧形压板2的上、下端面位置开方形通孔;外弧形压板2上的方形通孔分别与顶部圆环17、底端外圆环6的上开的方形通孔垂直。

11、本发明还提供了一种大直径铝合金整体旋压箱底热处理变形控制方法,其特征在于,其使用了上述大直径铝合金整体旋压箱底热处理变形控制装置,包括以下步骤:

12、步骤1,使用吊钩将整体旋压箱底吊起放置在内撑工装1上,将外弧形压板2与箱底产品外型面贴合装配,将固定螺栓3依次穿过外弧形压板2与内撑工装1端面上的方形通孔,并且使用固定螺母4进行拧紧固定;

13、步骤2,设定硝盐槽加热温度,采用到温进炉的方式将整体旋压箱底连同热处理变形控制装置吊起浸入硝盐槽中进行固溶处理,保温结束后将箱底快速吊出硝盐炉,浸入冷却介质中进行冷却,冷却结束后,将整体旋压箱底连同热处理变形控制装置吊起浸入热水槽中清洗零件表面硝盐;

14、步骤3,固溶处理结束后,松开内撑工装1和外弧压板2上的固定螺栓3和固定螺母4,移除箱底外表面固定的外弧形压板2,将整体旋压箱底连同热处理内撑工装1放入空气炉中进行人工时效处理,保温结束后出炉空冷,待箱底连同热处理内撑工装1在空气中冷却到室温后,使用吊钩将箱底从内撑工装1上吊出,得到经热处理后的整体旋压箱底。

15、进一步的是,所述步骤2中,将保温结束后的箱底浸入pag水溶液槽中进行冷却。

16、与现有技术相比,本发明具有以下优点:

17、1)本发明针对大直径铝合金整体旋压箱底热处理变形问题,设计了旋压箱底固溶、时效处理一体化工装。采用“内环支撑+外弧形压板固定”的工装结构,使得椭球型旋压箱底的内型面与工装内撑贴合,箱底外型面由弧形压板安装固定的方式,对箱底内、外型面起支撑和约束作用,减小箱底在热处理过程中因热应力和组织应力而发生变形,提高后续产品加工的尺寸精度。

18、2)本发明的大直径铝合金整体旋压箱底热处理变形控制装置,内撑工装的底端外圆环在上端面与凸台沿侧向开方形通孔,便于箱底使用吊钩快速起吊和安装,起吊过程操作简单、方便;内撑工装的底端外圆环截面为“l型”的圆环凸台在热处理过程中可以对箱底底部的端口进行校圆。

19、3)本发明的大直径铝合金整体旋压箱底热处理变形控制装置,内撑工装的支撑矩管上、下端面钻孔,便于冷却介质快速排出以及能够减轻工装重量。

20、4)本发明的大直径铝合金整体旋压箱底热处理变形控制装置,外弧形压板上、下两端开方形通孔,使用固定螺栓分别穿过外弧形压板和内撑工装的底端外圆环的方形通孔,通过调节固定螺母的拧紧程度来控制外弧形压板与箱底型面的贴合情况。避免箱底在固溶处理冷却过程中,由于冷却介质的浮力作用使得箱底浮出冷却介质表面,从而影响箱底热处理后的性能。

21、5)本发明的大直径铝合金整体旋压箱底热处理方法,采用pag水溶液作为冷却介质,由于pag水溶液具有优异的流动性和冷却特性,并且绿色、环保、无污染。在保证热处理后箱底的力学性能同时,避免铝合金箱底在冷却过程发生开裂的风险,同时减少箱底在热处理过程中产生的变形量。

- 还没有人留言评论。精彩留言会获得点赞!