一种提高铬矿熔融还原过程中铬在熔渣中溶解量的方法

1.本发明涉及铬矿直接合金化领域,特别涉及一种提高铬矿熔融还原过程中铬在熔渣中溶解量的方法。

背景技术:

2.铬是炼钢生产中重要的合金元素之一,可以提高钢的抗氧化性和耐腐蚀性。在自然界,铬元素多于三价铬的形式存在铬矿中,铬铁矿是一种尖晶石矿物 (fecr2o4),铬铁矿是生产金属铬的重要原料。为了降低冶炼含铬不锈钢的生产成本,铬矿直接合金化得到了广泛关注。

3.专利cn105483316a提出了通过对造渣制度、底吹供气制度、供氧制度及铬矿加入制度的控制,实现炉内同时脱磷炼钢和铬矿直接合金化的目的,其 cao/sio2质量比为2~3。该发明使用cao、sio2、mgo三元渣系和高碱度渣,同时,将铬矿直接和还原剂压块,铬矿的还原主要通过还原剂进行还原,并未涉及铬矿在渣中溶解行为。

4.专利cn103540705a提出了转炉中直接添加金属铬的方法,在转炉炼钢中直接将铬矿粉和还原剂随造渣料一起加入到炼钢转炉中,金属铬通过还原剂还原得到,但是转炉为氧化性气氛,铬矿在氧化气氛下的还原效果差,降低了铬矿的利用率,同时并未涉及渣对铬矿的影响研究。

5.专利cn106222523 a提出了真空条件下添加铬矿和碳质还原剂粉进入钢液中进行直接合金化。该发明利用真空条件降低co分压,促进铬矿的还原。

6.刘岩提出了高碱度、低氧化性和外加还原剂等条件有利于铬矿的还原,炉渣碱度在0.8~1.6范围内,(刘岩.转炉铬矿熔融还原法不锈钢直接合金化的基础研究[d].东北大学博士论文,2007)。该研究炉渣碱度为高碱度,cr2o3在渣中的溶解量小于1.5%。

技术实现要素:

[0007]

本发明的目的是至少克服现有技术的不足之一,提供了一种提高铬矿熔融还原过程中铬在熔渣中溶解量的方法。

[0008]

本发明采用如下技术方案:

[0009]

一种提高铬矿熔融还原过程中铬在熔渣中溶解量的方法,包括:

[0010]

s1、将cao、mgo、al2o3和sio2按一定比例混匀,将混匀后的物料放入坩埚中,将坩埚放入竖炉中;

[0011]

s2、竖炉升温,将物料熔化,保温一定时间,形成熔渣;

[0012]

s3、将一定量的铬矿压块,加入所述熔渣中,反应一段时间后,自然冷却至室温;

[0013]

步骤s1-s3均在保护性气氛中进行。

[0014]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s1中, cao、mgo、al2o3和sio2的比例按照(w(cao)+w(mgo))/(w(sio2)+w(al2o3))的质量比为0.54~0.78;w(sio2)/w(al2o3)的质量比为2~5。

[0015]

如上所述的任一可能的实现方式,进一步提供一种实现方式,物料组分中 al2o3、mgo两者中至少一种所占比例为0,(w(cao)+w(mgo))/(w(sio2)+w(al2o3)) 的质量比为0.54~0.78。

[0016]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s1中,坩埚为氧化铝坩埚或石墨坩埚。

[0017]

如上所述的任一可能的实现方式,进一步提供一种实现方式,保护性气氛为氮气、氩气和氦气中的一种或者多种。

[0018]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3的反应温度为1500~1650℃。

[0019]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s2中,熔渣熔化和保温时间为30~120min。

[0020]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3,按重量比铬矿:熔渣为10:100~150。

[0021]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3,铬矿压块的压力为10~30mpa。

[0022]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3中,熔渣溶解铬矿反应时间为15~120min。

[0023]

如上所述的任一可能的实现方式,进一步提供一种实现方式,步骤s3中,铬矿压块的直径为15~20mm,高度为5~15mm。

[0024]

本发明的有益效果为:本发明采用低碱度渣,cr2o3的溶解量可以达到2.5%,比现有文献中的溶解度高40%;在低碱度的渣系中,可通过使用还原剂将铬矿中三价铬还原为二价铬进一步增加铬的溶解量。

具体实施方式

[0025]

下文将结合具体详细描述本发明具体实施例。应当注意的是,下述实施例中描述的技术特征或者技术特征的组合不应当被认为是孤立的,它们可以被相互组合从而达到更好的技术效果。

[0026]

本发明实施例一种提高铬矿熔融还原过程中铬在熔渣中溶解量的方法,包括:

[0027]

s1、将cao、mgo、al2o3和sio2按一定比例混匀,将混匀后的物料放入坩埚中,将坩埚放入竖炉中;

[0028]

s2、竖炉升温,将物料熔化,保温一定时间,形成熔渣;

[0029]

s3、将一定量的铬矿压块,加入所述熔渣中,反应一段时间后,自然冷却至室温;

[0030]

步骤s1-s3均在保护性气氛中进行。

[0031]

实施例1

[0032]

按照渣的碱度为0.54,15w(cao)、20w(mgo)、20w(al2o3)和45w(sio2)比例将120g渣加入钼坩埚中,将钼坩埚放入通有氩气的氧化铝炉管中随炉加热到 1550℃,将坩埚在该温度下保持1小时,让熔渣完全熔化。将铬矿加入到20克铬矿投入渣中,之后保温90分钟,反应结束后,取出坩埚,在空气中冷却,cr2o3的溶解度为1.9%。

[0033]

实施例2

[0034]

按照渣的碱度为0.54,15w(cao)、20w(mgo)、20w(al2o3)和45w(sio2)比例将120g渣加入石墨坩埚中,将坩埚放入通有氩气的氧化铝炉管中随炉加热到 1550℃,将坩埚在该温度下保持1小时,让熔渣完全熔化。将铬矿加入到20克铬矿投入渣中,之后保温90分钟,反应结束后,取出坩埚,在空气中冷却,cr2o3的溶解度为2.2%。

[0035]

实施例3

[0036]

按照碱度为0.65,39.4w(cao)和60.6w(sio2)比例将120g渣加入钼坩埚中,将坩埚放入通有氩气的氧化铝炉管中随炉加热到1550℃,将坩埚在该温度下保持1小时,让熔渣完全熔化。将20克铬矿投入渣中,之后保温90分钟,反应结束后,取出坩埚,在空气中冷却,cr2o3的溶解率可以达到2.2%。

[0037]

实施例4

[0038]

按照碱度为0.65,39.4w(cao)和60.6w(sio2)比例将120g渣,加入石墨坩埚中,将坩埚放入通有氩气的氧化铝炉管中随炉加热到1550℃,将坩埚在该温度下保持1小时,让熔渣完全熔化。将20克铬矿投入渣中,之后保温90分钟,取出坩埚,在空气中冷却,cr2o3的溶解率可以达到2.6%。

[0039]

增加还原剂可以将三价铬降低为二价铬,二价铬在渣中的溶解度更高。实施例1与实施例2做对比,实施例1未加还原剂,实施例2加还原剂(石墨坩埚本身就提供了还原剂),在其他条件相同的情况下,加入还原剂的实施例2溶解度为2.2,明显高于未加入还原剂的实施例1的溶解度1.9。实施例3与实施例4 做对比,实施例3未加还原剂,实施例4加还原剂(石墨坩埚本身就提供了还原剂),在其他条件相同的情况下,加入还原剂的实施例4溶解度为2.6,明显高于未加入还原剂的实施例3的溶解度2.2。

[0040]

需要说明的是,传统的石墨还原剂在熔渣中无法溶解,加入熔渣直接漂浮在熔渣表面,无法起到还原铬矿的效果,因此,本发明采用了石墨坩埚提供还原剂,可以起到还原的效果。还原冶炼是钢中的碳直接还原铬矿,不涉及铬矿在渣中的溶解问题(并不会起到本发明中提高溶解度的作用),铬矿的碳热还原是碳直接还原铬矿,也不涉及铬矿在渣中的溶解。本发明采用石墨坩埚作为还原剂具有独特的技术效果。

[0041]

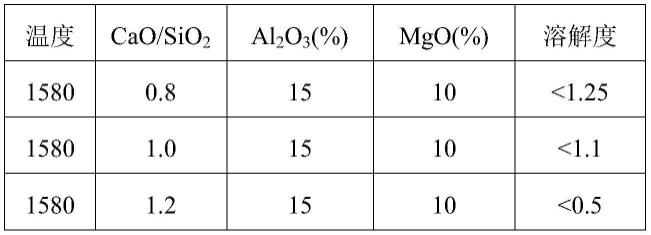

本发明低碱度条件下(0.54-0.78)与其他碱度条件下(》0.8或《0.54)cr2o3的溶解度对比如表1所示。

[0042]

表1(%为质量百分比)

[0043]

[0044][0045]

从表1可以看出,在本技术碱度条件下(0.54-0.78)溶解度均高于1.9,而在其他碱度条件下(》0.8或《0.54)溶解度均小于1.25,在其他温度条件下也有类似结论,说明在本发明所选择的碱度条件下具有特别突出的效果。

[0046]

本发明中所提到的原料为四元,其中al2o3、mgo的作用在于考察各组分对溶解度影响的大小。采取四元碱度时,改变w(sio2)/w(al2o3)的值不会对碱度的值造成改变,从而可以较为准确的考察不同组分对溶解度影响的优先级。

[0047]

铬矿的直接合金化可通过还原剂直接将铬矿还原为金属铬,也可通过铬矿首先在渣中溶解之后,溶解在渣中的铬进一步还原。本发明采用首先将铬矿在渣中溶解,提高铬矿在渣中的溶解量,之后进一步还原得到金属铬。

[0048]

本文虽然已经给出了本发明的几个实施例,但是本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是示例性的,不应以本文的实施例作为本发明权利范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1