硒碲合金薄膜、光导型红外光探测器及制备方法

1.本发明涉及半导体材料设计生长技术领域,尤其涉及一种硒碲合金薄膜及其制备方法,还涉及一种包括硒碲合金薄膜的光导型红外光探测器。

背景技术:

2.一切高于绝对零度的物理都辐射载有物理特征信息的红外线,红外探测技术在空间观测、航天航空、国防安全、医学诊断、环境监测等领域发挥着重要作用。现代红外探测技术对国防军事、国民经济以及社会发展具有重要意义,是国家重大需求,也是国民经济主战场。在航天遥感、激光雷达、低损光通讯、红外热像仪夜视、军事导弹跟踪、环境感应和系外行星勘探等领域及重要设备中都具有十分重要的应用。特别是星载的红外探测器由于能探测导弹主动段尾焰而广泛应用于导弹预警和拦截,而星上红外探测器的工作性能直接影响着对导弹的识别和威胁判断。

3.目前主流的红外探测器主要基于碲镉汞(hgcdte)与三五族(ingaas)三元合金材料。通过金属有机化学气相沉积(mocvd)以及分子束外延(mbe)等复杂生长技术调节组分,实现其禁带宽度进入红外波段。三元合金复杂的外延技术带来的问题是缺少合适的衬底与其晶格匹配,因此材料中存在着很多位错缺陷,无法得到高质量、高性能的材料。整个材料没有很好的环境稳定性,在空气中材料的表面容易受到氧气及水汽的影响,导致器件性能严重下降,制约了其在严苛环境中的应用。

4.在过去的几十年中,大量研究都致力于降低红外光电材料以及器件的制造成本、简化制造工艺、提高产量和提高工作温度等。硒碲合金薄膜是一种新兴的红外光电材料。其材料表面和边缘不存在悬挂键,因此有着优秀的环境稳定性,不需要严苛的表面钝化层。二元合金薄膜材料的带宽可以通过调节原料配比蒸镀到衬底上,因此可以实现低成本、快捷、稳定、大规模的材料及器件生产。依靠掩膜等工艺可以高效便捷地对蒸镀合金薄膜进行图形化操作,因此是未来高性能红外光电器件的潜力发展方向,但是目前并没有性能良好的二元合金薄膜材料可用于红外光电器件中。

技术实现要素:

5.本发明为解决上述问题,提供一种可用于红外探测器的二元合金薄膜材料硒碲合金薄膜,及其制备方法。

6.本发明提供的硒碲合金薄膜的制备方法包括:将碲粉、硒粉和衬底放入三温区cvd管式炉中加热,并向所述三温区cvd管式炉中通入惰性气体;实现在所述衬底上所述硒碲合金薄膜的生长;

7.所述硒粉和所述碲粉的摩尔比为(1:10)~(10:1);

8.所述三温区cvd管式炉沿所述惰性气体的气流方向依次包括高温区、低温区和第三温区;所述碲粉置于所述高温区,所述硒粉置于所述低温区;所述衬底置于所述第三温区。

9.优选的,所述硒粉和所述碲粉的摩尔比为1:5。

10.优选的,通入所述惰性气体的流量为150sccm~500sccm;通入所述惰性气体的时间为10分钟~60分钟。

11.优选的,所述惰性气体为纯度不低于99.99%的氩气。

12.优选的,所述加热包括将所述三温区cvd管式炉通过升温时间升温至目标温度,并在所述目标温度下保持目标时间;所述高温区、所述低温区和所述第三温区的升温时间相同;所述升温时间为10分钟~80分钟;所述目标时间为10分钟~100分钟。

13.优选的,所述高温区的目标温度的范围为350℃~500℃,所述低温区的目标温度的范围为200℃~300℃,所述第三温区的目标温度的范围为50℃~100℃。

14.优选的,所述衬底为玻璃、氧化铟锡(ito)或蓝宝石。

15.优选的,所述硒碲合金薄膜的厚度范围为10nm~1000nm。

16.本发明还提供一种硒碲合金薄膜,所述硒碲合金薄膜通过上述的制备方法制得。

17.本发明还提供一种光导型红外光探测器,所述光导型红外光探测器包括衬底,生长在所述衬底上的硒碲合金薄膜,以及在所述硒碲合金薄膜上制备的叉指电极;所述硒碲合金薄膜通过上述的制备方法制得。

18.通过本发明的方法制备得到的硒碲合金薄膜具有较好的结晶质量及光学质量,避免了三元合金复杂昂贵的外延生长技术和设备,以及三元合金带来的缺少合适的衬底、晶格匹配、材料中位错缺陷、无法得到高质量、高性能的材料等问题。并有着优秀的环境稳定性,不需要严苛的表面钝化层,因此可以实现低成本、快捷、稳定、大规模的材料及器件生产,为光导型红外光探测器提供了一种性能最佳的二元合金薄膜材料。

附图说明

19.图1是本发明具体实施方式的硒碲合金薄膜的制备方法原理示意图。

20.图2是本发明具体实施方式的红外探测器结构示意图。

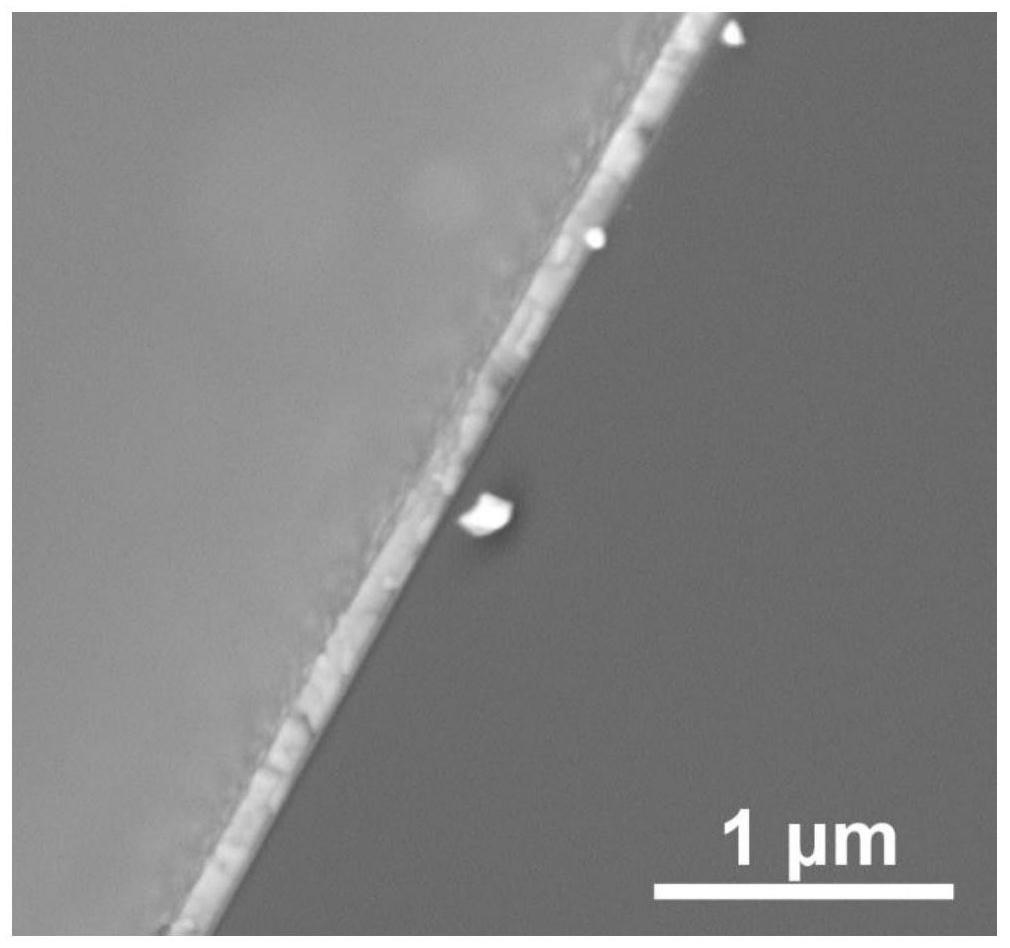

21.图3是本发明一种实施例的硒碲合金薄膜的扫描电子显微镜照片。

22.图4是本发明一种实施例的光导型红外光探测器的光响应测试数据图。

23.图5是本发明另一种实施例的硒碲合金薄膜的扫描电子显微镜照片。

24.图6是本发明另一种实施例的光导型红外光探测器的光响应测试数据图。

25.图7是本发明另一种实施例的硒碲合金薄膜的扫描电子显微镜照片。

26.图8是本发明对比例所生长的材料的扫描电子显微镜照片。

27.附图标记

28.1衬底、2硒碲合金薄膜、3叉指电极、4碲粉、5低温区陶瓷舟、6硒粉、7高温区陶瓷舟、8石英管。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

30.本发明具体实施方式的硒碲合金薄膜的制备方法包括:将碲粉、硒粉和衬底放入

三温区cvd管式炉中加热,并向所述三温区cvd管式炉中通入惰性气体;实现在所述衬底上所述硒碲合金薄膜的生长;所述三温区cvd管式炉沿所述惰性气体的气流方向依次包括高温区、低温区和第三温区;所述碲粉置于所述高温区,所述硒粉置于所述低温区;所述衬底置于所述第三温区;所述硒粉和所述碲粉的摩尔比为在(1:10)~(10:1)之间,通过采用此特定的摩尔比范围,以便保证最终生长所得到的材料为硒碲合金薄膜。

31.具体的,如图1所示,为本发明具体实施方式的硒碲合金薄膜的制备方法原理示意图。从图中可以看出,三温区cvd管式炉包括主体的石英管8,石英管8的炉腔内沿所通入气体的气流方向依次包括高温区、低温区和第三温区;将反应原料,即碲粉和硒粉分别研磨至均匀;优选的实施方式中,碲粉和硒粉的纯度均为99.99%;通过使用碲粉和硒粉作为反应原料,可以使反应更加完全、更加充分的转化为气相并沉积在衬底1上;具体的,分别将碲粉4装入高温区陶瓷舟7中,并放在三温区cvd管式炉中的高温区加热;将硒粉6装入低温区陶瓷舟5中,并放在三温区cvd管式炉中的低温区加热。优选的实施方式中,硒粉和碲粉的摩尔比为1:5,通过采用该摩尔比可以使生长出的硒碲合金薄膜合金材料最稳定,形貌以及质量最好。将通过超声清洗好的衬底1放置在三温区cvd管式炉中的第三温区,即碲、硒两个原料加热区的气流下方向,衬底1可以为玻璃、ito或蓝宝石。

32.具体制备方法过程中,首先向三温区cvd管式炉的炉腔内通入流量为150sccm~500sccm(标准ml/min)的惰性气体,具体的,惰性气体可以为高纯氮气或者高纯氩气(纯度不低于99.99%)等,用来作为保护气与载气;优选的实施方式中,通入的惰性气体为99.99%的高纯氩气,通入氩气的流量为200sccm。通入99.99%的高纯氩气10分钟~60分钟,保证能够排净炉腔内的残余氧气及其他挥发性物质;优选的实施方式中,可以通入30分钟,在节省用气量的同时保证炉腔内残余氧气及其他挥发性物质排净。

33.具体实施方式中,将碲粉、硒粉和衬底放入三温区cvd管式炉中加热,包括先通过升温时间升温至目标温度,并在所述目标温度下保持目标时间;具体的,所述高温区的目标温度的范围为350℃~500℃,所述低温区的目标温度的范围为200℃~300℃,所述第三温区的目标温度的范围为50℃~100℃;优选的实施方式中,所述高温区的目标温度为450℃,所述低温区的目标温度为220℃,所述第三温区的目标温度为80℃。优选的实施方式中,所述高温区、所述低温区和所述第三温区的升温时间相同,即所述高温区、所述低温区和所述第三温区同时升温至各自的目标温度,可以使得整个反应过程更加均衡;具体的,可以设置三个温区的升温时间均为10分钟~80分钟,并在相应目标温度下保持10分钟~100分钟。优选的实施方式中,升温至目标温度的升温时间为50分钟,达到目标温度后保持60分钟;待硒碲合金薄膜生长完成,则停止加热,使炉腔内自然降温,并保持炉腔内所通入的生长气流与气压;待三温区cvd管式炉的炉腔内的温度降至室温后,打开炉腔,取出样品,即得到本发明的制备方法所制得的硒碲合金薄膜。

34.通过本发明的制备方法生长出的硒碲合金薄膜的具体配比依硒粉和碲粉的摩尔比而不同,硒碲合金薄膜的厚度依生长时间不同,优选的在10纳米~1000纳米范围内。获得硒碲合金薄膜这种二元合金薄膜后,可通过光刻、liftoff(金属剥离工艺)等常规工艺手段在硒碲合金薄膜上制备au、氧化铟锡(ito)等电极,进而制作基于硒碲合金薄膜的光导型光探测器。

35.具体如图2所示,为本发明具体实施方式的光导型红外光探测器结构示意图,从图

中可以看出,所述光导型红外光测器包括衬底1,生长在所述衬底1上的硒碲合金薄膜2,以及在所述硒碲合金薄膜2上制备的叉指电极3;所述硒碲合金薄膜2通过上述的制备方法制得;叉指电极3可以为au、ito等电极。

36.通过本发明的方法制备得到的硒碲合金薄膜具有较好的结晶质量及光学质量,避免了三元合金复杂昂贵的外延生长技术和设备,以及三元合金带来的缺少合适的衬底、晶格匹配、材料中位错缺陷、无法得到高质量、高性能的材料等问题。并有着优秀的环境稳定性,不需要严苛的表面钝化层,因此可以实现低成本、快捷、稳定、大规模的材料及器件生产,为光导型红外光探测器提供了一种性能最佳的二元合金薄膜材料。

37.以下结合具体实施例,进一步说明本发明的方案。

38.实施例1

39.将碲粉和硒粉研磨至均匀,并分别装入陶瓷舟,放在三温区cvd管式炉中的高温区与低温区,高温区的目标温度为450℃,低温区的目标温度为220℃。硒粉和碲粉的摩尔比为1:5。将超声清洗好的蓝宝石衬底放置在管式炉中的第三温区,即碲、硒两个原料加热区的气流下方向,第三温区的目标温度为80℃。

40.首先向炉腔内通入200sccm(标准ml/min)的高纯氩气(99.99%)作为保护气与载气。通入氩气30分钟后,保证能够排净炉腔内的残余氧气及其他挥发性物质。设置三个温区升温至各自目标温度的升温时间均为50分钟,并在目标温度下保持60分钟。待生长完成,停止加热,使炉腔内自然降温,并保持生长气流与气压。待炉腔内的温度降至室温,打开炉腔,取出样品。

41.生长出的硒碲合金薄膜的配比为se

0.23

te

0.77

,通过扫描电子显微镜观察所生长出的硒碲合金薄膜的形貌,具体如图3所示,从图中可以看出,通过本实施的制备方法生长得到的硒碲合金薄膜厚度均匀硒碲合金薄膜的厚度为~100纳米。

42.用光刻的工艺手段在硒碲合金薄膜上制备au叉指电极,得到了基于硒碲合金薄膜的光导型红外光探测器。针对该光导型红外光探测器进行光响应测试,具体测试数据图如图4所示,从图中可以看出,在1550纳米的红外激光照射下,该器件有着快速且稳定的光响应,器件的响应和回复时间均在1毫秒以下。

43.实施例2

44.将碲粉和硒粉研磨至均匀,并分别装入陶瓷舟,放在三温区cvd管式炉中的高温加热区与低温加热区,高温区的目标温度为450℃,低温区的目标温度为220℃。硒粉和碲粉的摩尔比为1:9。将超声清洗好的蓝宝石衬底放置在管式炉中的第三温区,即碲、硒两个原料加热区的气流下方向,第三温区的目标温度为80℃。

45.首先向炉腔内通入200sccm(标准ml/min)的高纯氩气(99.99%)作为保护气与载气。通入氩气30分钟后,保证能够排净炉腔内的残余氧气及其他挥发性物质。设置三个温区升温至各自目标温度的升温时间均为50分钟,并在目标温度下保持100分钟。待生长完成,停止加热,使炉腔内自然降温,并保持生长气流与气压。待炉腔内的温度降至室温,打开炉腔,取出样品。

46.生长出的硒碲合金薄膜的配比为se

0.12

te

0.88

,通过扫描电子显微镜观察所生长出的硒碲合金薄膜的形貌,具体如图5所示,从图中可以看出,通过本实施的制备方法生长得到的硒碲合金薄膜厚度均匀硒碲合金薄膜的厚度为~500纳米,且表面粗糙,厚度不如实施

例1中的均匀。这说明随着硒碲合金薄膜比例的变化,尤其是当两反应原料的配比差距扩大时,合金薄膜的结晶质量开始下降,会有大量不均匀的晶粒生成。且随着反应时间的增加,硒碲合金薄膜的厚度有着一定程度的增加。

47.用liftoff的工艺手段在薄膜材料上制备au叉指电极,得到了基于硒碲合金薄膜的光导型红外光探测器。针对该光导型红外光探测器进行光响应测试,具体测试数据图如图6所示,从图中可以看出,在1550纳米的红外激光照射下,该器件也有着快速且稳定的光响应,但由于材料结晶质量的下降与表面粗糙度的增加,该器件的光电流稳定性有所下降,器件的响应和回复时间均为2~3毫秒。

48.实施例3

49.将碲粉和硒粉研磨至均匀,并分别装入陶瓷舟,放在三温区cvd管式炉中的高温区与低温区,高温区的目标温度为450℃,低温区的目标温度为220℃。硒粉和碲粉的摩尔比为5:1。将超声清洗好的蓝宝石衬底放置在管式炉中的第三温区,即碲、硒两个原料加热区的气流下方向,第三温区的目标温度为80℃。

50.首先向炉腔内通入300sccm(标准ml/min)的高纯氩气(99.99%)作为保护气与载气。通入氩气20分钟后,保证能够排净炉腔内的残余氧气及其他挥发性物质。设置三个温区升温至各自目标温度的升温时间均为50分钟,并在目标温度下保持30分钟。待生长完成,停止加热,使炉腔内自然降温,并保持生长气流与气压。待炉腔内的温度降至室温,打开炉腔,取出样品。

51.生长出的硒碲合金薄膜的配比为se

0.85

te

0.15

,通过扫描电子显微镜观察所生长出的硒碲合金薄膜的形貌,具体如图7所示,从图中可以看出,通过本实施的制备方法生长得到的硒碲合金薄膜厚度均匀,硒碲合金薄膜的厚度为50纳米,但平整性稍有不足。

52.实施例4

53.将碲粉和硒粉研磨至均匀,并分别装入陶瓷舟,放在三温区cvd管式炉中的高温区与低温区。硒粉和碲粉的摩尔比为9:1。将超声清洗好的蓝宝石衬底放置在管式炉中的第三温区,即碲、硒两个原料加热区的气流下方向。首先向炉腔内通入500sccm(标准ml/min)的高纯氩气(99.99%)作为保护气与载气。通入氩气10分钟后,保证能够排净炉腔内的残余氧气及其他挥发性物质。三个温区温度分别为450℃,220℃和80℃,设置三个温区的升温时间为50分钟,并保持60分钟。待生长完成,停止加热,使炉腔内自然降温,并保持生长气流与气压。待炉腔内的温度降至室温,打开炉腔,取出样品。

54.通过扫描电子显微镜观察所生长出的硒碲合金薄膜的形貌,可以发现通过本实施的制备方法生长得到的硒碲合金薄膜厚度均匀硒碲合金薄膜的厚度为~100纳米,其表面相对于实施例1中的薄膜更加粗糙。

55.对比例1

56.将碲粉和硒粉研磨至均匀,并分别装入陶瓷舟,放在三温区cvd管式炉中的高温区与低温区,高温区的目标温度为450℃,低温区的目标温度为220℃。硒粉和碲粉的摩尔比为1:20。将超声清洗好的蓝宝石衬底放置在管式炉中的第三温区,即碲、硒两个原料加热区的气流下方向,第三温区的目标温度为80℃。

57.首先向炉腔内通入150sccm(标准ml/min)的高纯氩气(99.99%)作为保护气与载气。通入氩气50分钟后,保证能够排净炉腔内的残余氧气及其他挥发性物质。设置三个温区

升温至各自目标温度的升温时间均为50分钟,并在目标温度下保持60分钟。待生长完成,停止加热,使炉腔内自然降温,并保持生长气流与气压。待炉腔内的温度降至室温,打开炉腔,取出样品。

58.通过扫描电子显微镜观察所生长出的材料形貌结果如图8中所示,从图中可以看出,生长出的材料并不是硒碲合金薄膜材料,而是液滴状的固体。

59.综上可以看出,通过本发明的方法制备得到的硒碲合金薄膜具有较好的结晶质量及光学质量,避免了三元合金复杂昂贵的外延生长技术和设备,以及三元合金带来的缺少合适的衬底、晶格匹配、材料中位错缺陷、无法得到高质量、高性能的材料等问题。并有着优秀的环境稳定性,不需要严苛的表面钝化层,因此可以实现低成本、快捷、稳定、大规模的材料及器件生产,为光导型红外光探测器提供了一种性能最佳的二元合金薄膜材料。

60.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制。本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

61.以上本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1