一种550MPa级易成型耐候桥梁钢的生产方法与流程

一种550mpa级易成型耐候桥梁钢的生产方法

技术领域

1.本发明属于冶金技术领域,具体涉及一种服役高原环境屈服强度大于550mpa级且免涂装易成型耐候桥梁钢的生产方法。

背景技术:

2.随着经济的快速发展,桥梁作为交通运输的重要组成部分也得到了飞速发展。桥梁用钢的使用环境也愈加恶劣,传统意义上的桥梁钢已不能完全适应。常规桥梁钢存在的主要问题是耐候性能差,每隔10~13年就要重新涂装和修补,维护费用几乎是当时建造费用的1/3,且对周围环境污染较大,这严重有悖于绿色发展理念。

3.目前q420级及以上钢级的耐候桥梁钢,多采用tmcp+t生产工艺,这工艺存在最大问题是屈强比与加工成型矛盾较突出:如果屈强比控制在≤0.85的理想状况,则钢板加工下料时切割后易瓢曲;反之,如果将加工成型良好,则屈强比就会>0.85,而对成型异常的构件将采用火攻矫正,这会导致实物强度下降,如果采用常温矫正,将启动大功率矫正设备,费时费力,矫正费用较高。

4.中国即将启动川藏铁路建设,大量跨江、跨峡谷、穿越复杂地质区域的桥梁需要大量服役在青藏高原高原环境下免涂装的、轻量化的、易成型的、百年寿命周期腐蚀减薄量不超过1mm、屈强比≤0.85、屈服强度大于550mpa耐候桥梁钢结构用钢。

5.cn107326304a公开了一种tmcp型屈服强度500mpa级桥梁结构钢及其生产方法;cn 106222560a公开了一种止裂型特厚高性能耐侯桥梁钢q500qenh钢板及其生产办法;cn 106811704a公开了一种屈服强度500mpa级低屈强比桥梁钢及其制造方法。但这些专利均为未涉及耐候性和成型性。cn111057945a 公开了一种500mpa级强韧耐候桥梁钢及其制备方法,虽然对耐候性有一定研究,但仅仅是采用模拟海洋和工业大气环境下的对比试验来评估其耐候性,对百年寿命周期腐蚀减薄量没有进行预测与研究,同时也未涉及钢板的成型性。另外《q690qenh钢暴晒两年的大气腐蚀性能》(腐蚀与防护.2015,36(9):869~872)和《q500qenh耐候桥梁钢在模拟工业大气环境中的腐蚀行为》(腐蚀与防护.2017,38(4):256~261)等仅从钢的化学成分和金相组织两方面来研究其耐蚀性,未涉及各项性能指标和成型性,同时对高原环境耐候性未涉及。

6.由此可见,此前已有技术主要对工业、海洋、郊区、城乡等大气环境下耐候性钢的生产进行了研究,而对高原环境下的耐候性钢的研究还较缺乏,目前还没有能满足耐候桥梁钢各项性能指标特别是屈强比、耐候性及成型性三者性能优越的钢。

技术实现要素:

7.本发明旨在提供一种服役高原环境用q550mpa级易成型耐候桥梁钢的生产方法,能生产出具有优良的成型性能和高性能免涂装耐候桥梁钢,钢的屈服强度≥550mpa,屈强比≤0.85,耐候性百年寿命周期腐蚀减薄量≤1mm,焊接性能焊接接头热影响区-40℃夏比冲击≥60j。

8.为实现上述目的,本发明提供如下技术方案:一种550mpa级易成型耐候桥梁钢的生产方法,钢的化学成分质量百分比为c=0.03~0.05,si= 0.40~0.50,mn=1.00~1.10,cr=0.60~0.70,ni=0.50~0.60,cu=0.50~0.55,p=<0.010,s <0.001,nb=0.040~0.045,ti=0.02~0.03,al=0.010~0.020,n 0.005~0.007,b≤0.0005,h≤0.0002,余量为fe和不可避免的杂质;关键工艺步骤包括:(1)冶炼:转炉出钢c≤0.005%;采用lf+vd精炼工艺,lf炉精炼全程吹氩,白渣保持时间≥25min,vd真空脱气处理时间≥10min,破真空后吹氮气2.0~2.5min,出站钢水n=50~60ppm,h ≤1.5ppm;(2)连铸:采用全程保护浇铸,过冷度≤10℃,典拉0.8m/min,扇形段累计压下30mm,铸坯厚度260mm,铸坯心部偏析c类≤0.5级(曼内斯曼低倍标准);(3)轧制:采用两阶段轧制,粗轧终轧温度≥970℃,总压下率≥60%,道次压下率≥18%,精轧开轧温度880~920℃,累计压下率70~80%,末道次压下率3~5%,终轧温度控制在770℃~820℃;(4)预矫:辊道速度0.5~0.7m/s,结束温度740~770℃;(5)冷却:冷却水压力≥30kg,采用核沸腾冷却方式,冷却速度30~35℃/s,前6m和后9m开启,中间9m关闭,返红温度480~530℃;(6)缓冷:钢板快速冷却后,直接送带盖保温坑堆放24小时;(7)冷矫:钢板从保温坑上辊道至冷矫,采用负弯辊型,第一道次矫力650~750t,辊速1.0~1.2m/s,第二道矫力400~500t,辊速1.8~2.2m/s,第三道次矫力200~300t,辊速≥5m/s。

9.本发明方法生产的服役高原环境用q550mpa级耐候桥梁钢为铁素体+板条状贝氏体+少量m/a组元的复合组织,其中铁素体的体积分数为30%~40%,板条状贝氏体的体积分数为60%~70%, m/a体积百分数<5%。钢厚度10~40mm,屈服强度570~635mpa,抗拉强度690~760mpa,屈强比0.81~0.84,-40℃冲击值240~320j,焊接接头热影响区-40℃冲击值120~180j,百年寿命周期腐蚀减薄量<1mm,切割变形量<3mm。

10.本发明的技术创新原理:与传统生产工艺完全不一样,本发明通过连铸低过冷度浇注和各冷却段精准控制压下量,降低和弱化铸坯心部低倍偏析,通过粗轧阶段奥氏体再结晶和精轧阶段晶粒压扁拉长的方式来细化晶粒。同时通过成分设计、较大累计压下率和末道次低压下率、低速预矫、核沸腾和非连续冷却工艺,对轧后的相变组织精确调控,钢板形变和冷却均匀,降低其内部残余应力。而且对冷却后钢板快速入保温坑缓慢冷却,相当于自回火和退火过程,释放基体内部氢和部分细小ma组元部分分解,同时nb(cn)或nbc再次析出,进一步细化晶粒,形成具有大量亚结构特征的纳米级复合组织。最后对钢板进行三道次冷矫,其矫力和辊速精确控制,降低和消除钢板内部残余应力,减少加工切割变形量,提高加工质量,达到在服役高原环境下具有良好的低温韧性、可焊性、可加工性和耐候性等优良匹配的550mpa级耐候桥梁钢。

11.在化学组成设计上,根据多元合金元素复合设计原理,采用低c低mn、nb+ti微合金化和cr+ni+cu强化及耐候性合金元素的设计。

12.c可以有效提高钢强度,但是会造成焊接性能和韧性的下降,采用低c设计可提高

钢板焊接性能,提高钢板耐大气腐蚀性能、低温冲击韧性和成型性。因此,本发明将c含量控制在0.03%~0.05%的范围。

13.si可以在钢表面形成富si保护膜,细化α~feooh,从而降低钢的腐蚀速率,提高耐候性能, 在一定范围内可明显改善钢的强韧性;但随着 si 含量增加,钢的韧性呈先增加后降低趋势,并且含量过高会导致焊接性能下降。为此,本发明将si含量控制在0.40%~0.50%之间。

14.s 与 fe 会形成低熔点共晶导致热脆同时降低焊缝的冲击韧性,而p 的偏析作用很强,其含量过高极易造成热裂,磷化物本身硬且脆,容易造成钢的冷脆,降低钢的塑性和韧性。本发明同时结合生产设备及自动化控制水平,将s和p分别控制在<0.001和<0.01。

15.mn主要起固溶强化作用,可以通过增加mn来弥补因c含量降低导致的钢板强度不足;但较高的mn含量会加剧铸坯的中心偏析,从而造成钢板带状组织严重影响钢板耐大气腐蚀性能。因此本发明将mn含量控制在1.00%~1.10%的范围。

16.cr元素在钢的腐蚀过程中富集于基体表面,形成铁铬多元合金氧化物,填塞锈层的微裂纹和空洞,增加锈层致密度,提高耐大气腐蚀性能;但当其含量过高时,会明显降低焊缝熔池流动性,不利于焊缝中气体和夹杂的排除,影响焊缝冶金质量,显著降低冲击韧性。因此本发明将cr含量控制在0.60%~0.70%的范围。

17.ni容易在内部锈层中富集,同时可以使锈层结构得到细化,使γ~feooh 更易转变成稳定的α~feooh,使锈层的保护能力提高,让氯离子难以和钢基体接触,降低钢板的腐蚀速率,同时ni 可以细化晶粒,提高钢的低温冲击韧性;但含量过高时会增加焊接熔池粘度,不利于气体和夹杂物的排除,造成焊缝夹杂物数量容易增多。因此,本发明控制在0.50%≤ni≤0.60%的范围。

18.cu在钢的腐蚀过程中富集于表面形成致密的氧化层,提高 feooh 形核率,可以使锈层结构得到细化,可显著提高钢的耐大气腐蚀性能,同时也可提高强度;但 cu 含量过多会在热轧时产生细小弥散的 cu 沉淀(cu 在铁素体中的固溶度约为 0.45% 左右),损害钢板的低温冲击韧性,同时还易造成铜脆,破坏钢板表面质量。因此,本发明中将cu含量控制在0.50%~0.55%范围。

19.ti的化学性能活泼,极易和碳氮元素反应形成第二相粒子,细化晶粒,特别是在焊接过程中,钛与碳形成的tin粒子可有效抑制过热区奥氏体晶粒长大,从而可提高焊接接头热影响区-40℃低温韧性。所以本发明将ti控制在0.02%~0.03%之间。

20.nb是强碳氮化物形成元素,其碳氮化物的析出主要作用是钉扎位错,从而提高钢的强度和韧性;但如果含量过高,晶粒细化程度增加,屈服强度比抗拉强度上升较快,导致屈强比上升。因此本发明结合碳和氮的控制范围,让铌元素充分发挥作用,控制铌范围在0.040%~0.045%。

21.mo可以扩大贝氏体区,提高焊缝强韧性,适当添加 mo 元素能够改善锈层结构,提高钢的耐大气腐蚀性能;但mo是贵重金属。本发明结合其他合金元素复合综合效应,未添加mo合金元素。

22.al是钢的主要脱氧元素,微量的铝可有效减少钢中的夹杂物含量,并细化晶粒;al含量过多将导致al的氧化物夹杂增加,降低钢的纯净度,不利于钢的韧性及耐候性能。因此,本发明将al含量控制在0.010%~0.020%的范围。

23.总之,在各个元素选择及含量控制上,主要从本发明负担服役高原气候环境辐射强烈、日照多、气温低、积温少、气温随高度和纬度的升高而降低等总体特点为出发点,协调各化学组分,碳当量ceq≤0.41,焊接裂纹敏感性指数pcm ≤0.17,对耐候性、低温韧性、可焊性、易成型性及强度等各项综合性能的良好匹配。

24.在工艺控制上,根据固态相变原理,在轧制过程中,精轧阶段70~80%累计压下率,同时末道次在ar3

±

20℃完成终轧后进入低速微变量预矫,一方面提高铁素体形核率,另一方面发生部分回复。为了先共析铁素体保持细晶,钢板快速进入30~35℃/s高冷区,强大相变驱动力析出细小铁素体,第一阶段心部温度在650~680℃结束,空冷阶段细小铁素体发生明显的回复,同时小角度晶界数量减少,位错密度降低,钢板的屈服强度降低,随后又进行高冷区冷却,未转变的过冷的奥氏体会迅速进入贝氏体转变区间,相变结束后返红温度480~530℃,最终形成了30%~40%铁素体+60%~70%低碳贝氏体+极少量残余奥氏体的混合多相组织。这种混合组织极大提高抗拉强度,同时钢板应力均匀分布,减少和弱化了残余应力。钢板冷却后进行保温缓慢冷却处理,降低钢板硬度释放氢,进一步消除残余应力,减少加工变形与延迟裂纹趋向,进一步细化晶粒,调整组织,消除组织缺陷,提高钢板综合性能。

25.残余应力较大和不均是钢板加工变形、耐候性不良的重要因素,而钢板在生产过程中,完全均匀形变难以实现。所以本发明在最后生产工序对钢板进行三道次冷矫,采用负弯辊型和“大矫力慢辊速、小矫力快辊速和微矫力快辊速”方法,可最大限度地使钢板边部纤维拉长,中部纤维压缩,防止钢板加工喷砂后出现“拱背”现象和钢板剪切产生翘曲、旁弯现象产生,同时钢板残余应力降到最低,大大提高了钢板综合性能,特别是大大提高了钢板均匀的耐候性和加工成型性。

26.本发明的突出特点和显著效果:(1)充分考虑服役环境,通过合理的成分设计和精准控制各化学成分的含量,对耐候合金元素cu、cr和ni发挥极致,同时也考虑了si的耐候性,未添加贵重金属mo元素,成本低,发挥各化学元素间交互和协同作用,实现高强度、强韧性、耐候性、焊接性和成型性的良好匹配。

27.(2)突破常规耐候桥梁钢tmcp+t或tmcp生产工艺,采用轧后保温缓慢冷却和室温冷矫处理,降低了生产成本,缩短交货周期,最主要是解决了高钢级耐候钢板加工切割变形瓢曲。

28.(3)打破了耐候性能采用legault-leckie公式计算其耐大气腐蚀性指数i大小来判定优劣方法,同时元素成分控制范围没有完全遵循该公式要求的化学成分范围,采用了结合实地环境的挂片实验数据来预测百年寿命周期腐蚀减薄量。

29.(4)生产的厚度10~40mm550mpa级耐候桥梁钢,碳当量ceq≤0.41,焊接裂纹敏感性指数pcm ≤0.17,焊接接头热影响区-40℃冲击值120~180j,低温焊接性能较好;力学上最终微观组织为铁素体+板条状贝氏体+少量m/a组元的复合组织,其中铁素体的体积分数为30%~40%,板条状贝氏体的体积分数为60%~70%, m/a体积百分数<5%,屈服强度570~635mpa,抗拉强度690~760mpa,-40℃冲击值240~320j,最突出特点是屈强比0.81~0.84,安全性高;耐候性上,通过在青藏高原环境强辐射、多日照、极寒4年之久的实地挂片实验数据,科学预测百年寿命周期腐蚀减薄量<1mm,可以免涂装使用,降低桥梁建设和后期维护成本,真正实现绿色环保钢桥工程;同时钢板加工切割变形量<mm,成型性较好,节约了大

量加工成本,凸显了在高原环境下高钢级耐候桥梁钢长寿命、环保、美观、轻量化和安全等特征。

附图说明

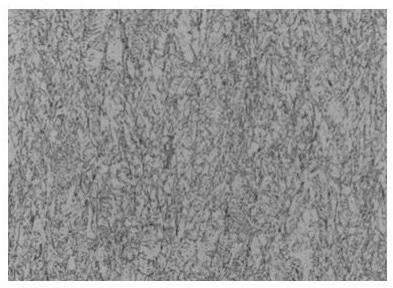

30.图1为实施例1生产的钢板金相组织照片;图2为实施例2生产的钢板金相组织照片;图3为实施例3生产的钢板金相组织照片。

具体实施方式

31.下面结合实施例对本发明之成分控制范围、最佳实施方式及实物各项性能等主要内容作进一步说明。

32.实施例1:一种服役高原环境用550mpa级易成型耐候桥梁钢的生产方法,钢的化学成分质量百分数比(%)为:c=0.04,si=0.44,mn=1.04,cr=0.65,ni=0.56,cu=0.52,p=0.007,s=0.0006,nb=0.042,ti=0.022,al=0.016,n=0.006,b=0.0004,h=0.0002,余量为fe和不可避免的杂质。冶炼过程中,转炉出钢控制c=0.004%, lf炉精炼白渣保持时间27min,vd真空脱气处理,真空时间12min,破真空后吹氮气2.2min,出站钢水n=54ppm,h=1.5ppm;钢水上台进行保护浇铸,过冷度10℃,典拉0.8m/min,扇形段11~15段累计压下30mm(其中13段最大13mm,14~15段在轻压下区域压下量分别为2mm和5mm),铸坯断面规格度260mm

×

2070mm,心部c类偏析0.5级(曼内斯曼低倍标准)。

33.本实施例生产成品厚度为12mm的550mpa级耐候桥梁,采用两阶段轧制,粗轧终轧温度1030℃,总压下率73%,道次压下率均大于25%,精轧开轧温度920℃,累计压下率78%,末道次压下率4%,终轧温度820℃;轧后预矫辊道速度0.7m/s,结束温度770℃;冷却时水压力37kg,冷却速度35℃/s,前6m和后9m开启,中间9m关闭,返红温度530℃,钢板快速冷却后,直接送带盖保温坑,堆放24小时后上辊道至冷矫,采用负弯辊型,第一道次矫力为660t,辊速1.2m/s,第二道次矫力为430t,辊速2.2m/s,第三道次矫力为230t,辊速8m/s。

34.钢板显微组织照片如图1所示,主要性能指标见表1,其中耐候性(百年寿命周期腐蚀减薄量)是采用实地挂片实验数据,采用幂函数对实验数据(见表2)进行拟合,由拟合公式y=0.0917x0.4711中幂指数小于1可以看出,腐蚀失重量的增加随挂片周期的延长而逐渐减缓,后期腐蚀产物具有一定的抑制腐蚀的作用,同时根据拟合公式预测100年寿命周期厚度减薄量为0.8027mm。

35.实施例2:一种服役高原环境用550mpa级易成型耐候桥梁钢的生产方法,钢的化学成分质量量百分比(%)为=c 0.05,si=0.43,mn=1.05,cr=0.67,ni=0.55,cu=0.53,p=0.008,s=0.0007,nb=0.045,ti=0.025,al=0.018,n=0.005,b=0.0003,h=0.0001,余量为fe和不可避免的杂质。冶炼过程中,转炉出钢c=0.004%, lf炉精炼白渣保持时间26min,vd真空脱气处理,真空时间15min,破真空后吹氮气2.2min,出站钢水n=57ppm,h=1.4ppm;钢水上台进行保护浇铸,过冷度8℃,典拉0.8m/min,扇形段11~15段累计压下30mm(其中13段最大13mm,14~15段在轻压下区域压下量分别为1mm和5mm),铸坯断面规格度260mm

×

2270mm,心部c类偏

析0.5级(评定标准曼内斯曼低倍标准)。

36.本实施例生产成品厚度为24mm的550mpa级易成型耐候桥梁,采用两阶段轧制,粗轧终轧温度1010℃,总压下率71%,道次压下率均大于22%,精轧开轧温度900℃,累计压下率75%,末道次压下率3%,终轧温度810℃;轧后预矫辊道速度0.6m/s,结束温度750℃;冷却时水压力39kg,冷却速度34.5℃/s,前6m和后9m开启,中间9m关闭,返红温度510℃,钢板快速冷却后,直接送带盖保温坑,堆放24小时后上辊道至冷矫,采用负弯辊型,第一道次矫力为710t,辊速1.1m/s,第二道次矫力为450t,辊速2.0m/s,第三道次矫力为250t,辊速6m/s。钢板显微组织照片如图1所示,主要性能指标见表1,其中耐候性百年寿命周期腐蚀减薄量是采用室外挂片实验数据,采用幂函数对实验数据(见表2)进行拟合,由拟合公式y=0.0806x0.3909中幂指数小于1可以看出,腐蚀失重量的增加随挂片周期的延长而逐渐减缓,后期腐蚀产物具有一定的抑制腐蚀的作用,同时根据拟合公式预测100年寿命周期厚度减薄量为0.4877mm。

37.实施例3:一种服役高原环境用550mpa级易成型耐候桥梁钢的生产方法,钢的化学成分质量百分数(%)为c= 0.04,si=0.47,mn=1.10,cr=0.69,ni=0.58,cu=0.55,p=0.009,s =0.0007,nb=0.045,ti=0.027,al=0.012,n=0.005,b=0.0004,h=0.0002,余量为fe和不可避免的杂质。冶炼过程中,转炉出钢c=0.003%, lf炉精炼白渣保持时间25min,vd真空脱气处理,真空时间13min,破真空后吹氮气2.1min,出站钢水n=54ppm,h =1.2ppm;钢水上台进行保护浇铸,过冷度9℃,典拉0.8m/min,扇形段11~15段累计压下30mm(其中13段最大13mm,14~15段在轻压下区域压下量分别为2mm和5mm),铸坯断面规格度260mm

×

2300mm,心部c类偏析0.5级(评定标准为曼内斯曼低倍标准);本实施例生产成品厚度为40mm的550mpa级耐候桥梁,采用两阶段轧制,粗轧终轧温度990℃,总压下率68%,道次压下率均大于21%,精轧开轧温度880℃,累计压下率72%,末道次压下率5%,终轧温度780℃;轧后预矫辊道速度0.5m/s,结束温度740℃;冷却时水压力47kg,冷却速度32℃/s,前6m和后9m开启,中间9m关闭,返红温度485℃,钢板快速冷却后,直接送带盖保温坑,堆放24小时后上辊道至冷矫,采用负弯辊型,第一道次矫力为740t,辊速1.2m/s,第二道次矫力为480t,辊速2.2m/s,第三道次矫力为280t,辊速5m/s。钢板显微组织照片如图1所示,主要性能指标见表1,其中耐候性百年寿命周期腐蚀减薄量是采用室外挂片实验数据,采用幂函数对实验数据(见表2)进行拟合,由拟合公式y=0.0799x0.4027中幂指数小于1可以看出,腐蚀失重量的增加随挂片周期的延长而逐渐减缓,后期腐蚀产物具有一定的抑制腐蚀的作用,同时根据拟合公式预测100年寿命周期厚度减薄量为0.5104mm。

38.表1

ꢀꢀ

实施例生产的钢主要指标检测结果。

39.表2

ꢀꢀ

实地挂片实验腐蚀减薄量

。

40.从实施例1~实施例3各项测试结果可见,采用本发明的方法生产的服役高原环境q550mpa级耐候桥梁钢板,厚度规格10~40mm,通过合理匹配nb+ti微合金化和cr+cu+ni合金元素及含量,通过非常规生产工艺,精准调控出铁素体的体积分数为30%~40%、板条状贝氏体的体积分数为60%~70%、m/a体积百分数<5%的复合组织,屈服强度570~635mpa,抗拉强度690~760mpa,-40℃冲击值240~320j,屈强比0.81~0.84,焊接接头热影响区-40℃冲击值120~180j,通过4年之久的实地挂片实验预测了百年寿命周期腐蚀减薄量<1mm,同时钢板加工切割变形量不超过1mm,完全满足高原环境服役的550mpa级免涂装耐候桥梁钢的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1