一种具有导料道的数控机床的制作方法

1.本发明涉及数控机床技术领域,具体涉及一种具有导料道的数控机床。

背景技术:

2.数控机床是一种装有程序控制系统的自动化机床,该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来,在将零件加工完成后,一般辅以导料道将成品工件导出进行检测归库,而在导料时,由于导料道的倾斜设置,工件易出现碰撞而产生磨损,以及加工时工件坯料不便于进行定位。

技术实现要素:

3.本发明提供一种具有导料道的数控机床,以解决上述背景技术中提出的问题。

4.为解决上述技术问题,本发明所采用的技术方案是:

5.一种具有导料道的数控机床,包括数控机床主体,所述数控机床主体由控制装置、打磨机构和操作台组成,所述控制装置的右侧底端与操作台的左侧通过焊接的方式进行连接,所述打磨机构设置在操作台的上方,所述操作台的上表面设置有定位机构,所述操作台的右侧焊接有导料道,所述导料道的右侧固定安装有承接机构,所述承接机构包括有接料箱和承载释压组件,所述承载释压组件包括有抗压弹性套壳,所述抗压弹性套壳的内部设置有弹性承接条和释压弹性囊,所述控制装置的右侧固定安装有设置在定位机构左侧的液压装置和顶料板,通过液压装置、顶料板、导料道、打磨机构、操作台、定位机构以及承接机构等机构的相关配件的配合使用,解决了在导料时,由于导料道的倾斜设置,工件易出现碰撞而产生磨损,以及加工时工件坯料不便于进行定位的问题。

6.本发明技术方案的进一步改进在于:所述液压装置的一端与控制装置的右侧表面固定连接,所述液压装置的输出端与顶料板的左侧固定连接,所述导料道的内壁上转动连接有导料滑辊,且所述导料道倾斜设置,所述打磨机构的接线端与控制装置的输出端电性连接,通过液压装置的伸缩与顶料板配合,推动加工完的工件移动,并利用导料道的倾斜和导料滑辊的转动,辅助工件的快速输送和导料。

7.本发明技术方案的进一步改进在于:所述接料箱的左侧与导料道的右侧底端固定连接,所述承载释压组件的底面与接料箱的内腔底面固定连接,所述抗压弹性套壳的内腔底面中部固定安装有连轴。

8.本发明技术方案的进一步改进在于:所述连轴的外表面上固定安装有压紧衬板,且所述压紧衬板关于抗压弹性套壳的中心线对称设置,所述压紧衬板的外表面与弹性承接条的底面固定连接。

9.本发明技术方案的进一步改进在于:所述弹性承接条的一端与抗压弹性套壳的内表面固定连接,所述释压弹性囊的外表面与弹性承接条的上表面固定连接,所述弹性承接

条的内部穿设有限制加固杆,所述限制加固杆的两端与抗压弹性套壳的内表面固定连接,配合各构件间的配合,以及弹性模量的变化,将撞击力吸收,消除其中的能量。

10.本发明技术方案的进一步改进在于:所述定位机构包括有电机和螺纹杆,所述电机的正面与操作台的背面固定连接,所述电机的输出轴与螺纹杆的一端固定连接,所述螺纹杆的另一端与操作台的内壁转动连接,所述螺纹杆的外表面上螺纹套接有夹座一和夹座二。

11.本发明技术方案的进一步改进在于:所述夹座一、夹座二的内部分别开设有与螺纹杆的外表面相适配的正螺纹和反螺纹,所述夹座一、夹座二的内弧面上固定连接有软质挤压套垫,所述夹座一、夹座二远离螺纹杆一端的底面内壁滑动连接有限位滑杆,所述限位滑杆的两端与操作台的内壁固定连接,采用电机、螺纹杆、夹座一、夹座二、限位滑杆和软质挤压套垫的相互配合,将工件平稳夹紧,进行定位加工。

12.本发明技术方案的进一步改进在于:所述软质挤压套垫的内表面上固定安装有微弹性橡胶垫,所述微弹性橡胶垫等间距分布在软质挤压套垫的内表面上,所述微弹性橡胶垫的外表面上固定连接有软质弧面压板,所述软质弧面压板的两端与软质挤压套垫的内表面固定连接。

13.本发明技术方案的进一步改进在于:所述软质弧面压板的外表面上固定安装有弹性折片,所述弹性折片的外侧表面与软质挤压套垫的内表面固定连接,所述弹性折片的内侧表面上固定连接有弹性限制对位板,所述弹性限制对位板的一端固定连接有止动挡片,所述止动挡片的外表面与软质弧面压板的外表面固定连接,所述止动挡片的两端与弹性折片的内侧表面固定连接,通过弹性折片的弹性变化,产生回弹力,确保软质挤压套垫与工件的紧密接触,进一步增加软质挤压套垫与工件接触时的摩擦力,提高工件定位加工时的稳定性。

14.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

15.1、本发明提供一种具有导料道的数控机床,通过液压装置、顶料板、导料道、打磨机构、操作台、定位机构以及承接机构等机构的相关配件的配合使用,解决了在导料时,由于导料道的倾斜设置,工件易出现碰撞而产生磨损,以及加工时工件坯料不便于进行定位的问题。

16.2、本发明提供一种具有导料道的数控机床,该装置中,通过液压装置的伸缩与顶料板配合,推动加工完的工件移动,并利用导料道的倾斜和导料滑辊的转动,辅助工件的快速输送和导料,并配合承载释压组件进行缓冲,从而保障工件的平稳输送,防止因碰撞而造成工件的磨损。

17.3、本发明提供一种具有导料道的数控机床,利用抗压弹性套壳承接工件滑落时的压力,并将压力转移至释压弹性囊上,配合释压弹性囊受压产生的形变,对工件产生的撞击力进行初步吸收转化,再利用弹性承接条承接释压弹性囊未完全吸收的撞击力,配合其自身的弹性模量的变化,将撞击力吸收,从而在承接工件的同时消除撞击力中的能量。

18.4、本发明提供一种具有导料道的数控机床,通过电机和螺纹杆的配合,使得夹座一和夹座二相互接近,并配合软质挤压套垫与工件接触,将工件平稳夹紧,防止打磨机构对工件进行加工时,工件会出现偏移,进而影响整体的加工效率和装置的使用效率。

19.5、本发明提供一种具有导料道的数控机床,利用软质挤压套垫与工件接触产生的

挤压,使得软质挤压套垫产生形变,并推压弹性折片,通过弹性折片的弹性变化,产生回弹力,确保软质挤压套垫与工件的紧密接触,此外,利用止动挡片和弹性限制对位板刚性限制,确保弹性折片的形变量处于可控范围内,并且配合微弹性橡胶垫和软质弧面压板的微弹特性,进一步增加软质挤压套垫与工件接触时的摩擦力,提高工件定位加工时的稳定性。

附图说明

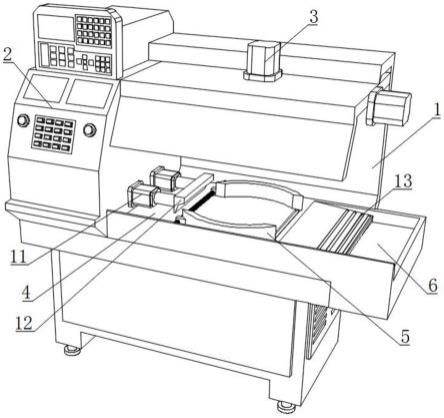

20.图1为本发明的结构示意图;

21.图2为本发明的结构定位机构的立体示意图;

22.图3为本发明的结构软质挤压套垫的截面示意图;

23.图4为本发明的结构图3的a处放大示意图;

24.图5为本发明的结构导料道和承接机构的截面示意图;

25.图6为本发明的结构承载释压组件的截面示意图。

26.图中:1、数控机床主体;11、液压装置;12、顶料板;13、导料道;131、导料滑辊;2、控制装置;3、打磨机构;4、操作台;5、定位机构;51、电机;52、螺纹杆;53、夹座一;54、夹座二;55、限位滑杆;56、软质挤压套垫;a1、微弹性橡胶垫;a2、软质弧面压板;a3、弹性折片;a4、止动挡片;a5、弹性限制对位板;6、承接机构;61、接料箱;62、承载释压组件;621、抗压弹性套壳;622、连轴;623、压紧衬板;624、弹性承接条;6241、限制加固杆;625、释压弹性囊。

具体实施方式

27.下面结合实施例对本发明做进一步详细说明:

28.实施例1

29.如图1-6所示,本发明提供了一种具有导料道的数控机床,包括数控机床主体1,数控机床主体1由控制装置2、打磨机构3和操作台4组成,控制装置2的右侧底端与操作台4的左侧通过焊接的方式进行连接,打磨机构3设置在操作台4的上方,操作台4的上表面设置有定位机构5,操作台4的右侧焊接有导料道13,导料道13的右侧固定安装有承接机构6,承接机构6包括有接料箱61和承载释压组件62,承载释压组件62包括有抗压弹性套壳621,抗压弹性套壳621的内部设置有弹性承接条624和释压弹性囊625,控制装置2的右侧固定安装有设置在定位机构5左侧的液压装置11和顶料板12。

30.进一步的是,液压装置11的一端与控制装置2的右侧表面固定连接,液压装置11的输出端与顶料板12的左侧固定连接,导料道13的内壁上转动连接有导料滑辊131,且导料道13倾斜设置,打磨机构3的接线端与控制装置2的输出端电性连接,通过液压装置11的伸缩与顶料板12配合,推动加工完的工件移动,并利用导料道13的倾斜和导料滑辊131的转动,辅助工件的快速输送和导料,并配合承载释压组件62进行缓冲,确保工件的平稳输送。

31.更进一步的是,接料箱61的左侧与导料道13的右侧底端固定连接,承载释压组件62的底面与接料箱61的内腔底面固定连接,抗压弹性套壳621的内腔底面中部固定安装有连轴622,连轴622的外表面上固定安装有压紧衬板623,且压紧衬板623关于抗压弹性套壳621的中心线对称设置,压紧衬板623的外表面与弹性承接条624的底面固定连接,弹性承接条624的一端与抗压弹性套壳621的内表面固定连接,释压弹性囊625的外表面与弹性承接条624的上表面固定连接,弹性承接条624的内部穿设有限制加固杆6241,限制加固杆6241

的两端与抗压弹性套壳621的内表面固定连接,利用抗压弹性套壳621承接工件滑落时的压力,并将压力转移至释压弹性囊625上,配合释压弹性囊625受压产生的形变,对工件产生的撞击力进行初步吸收转化,再利用弹性承接条624承接释压弹性囊625未完全吸收的撞击力,配合其自身的弹性模量的变化,将撞击力吸收,消除承接工件产生的撞击力中的能量。

32.实施例2

33.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,定位机构5包括有电机51和螺纹杆52,电机51的正面与操作台4的背面固定连接,电机51的输出轴与螺纹杆52的一端固定连接,螺纹杆52的另一端与操作台4的内壁转动连接,螺纹杆52的外表面上螺纹套接有夹座一53和夹座二54,夹座一53、夹座二54的内部分别开设有与螺纹杆52的外表面相适配的正螺纹和反螺纹,夹座一53、夹座二54的内弧面上固定连接有软质挤压套垫56,夹座一53、夹座二54远离螺纹杆52一端的底面内壁滑动连接有限位滑杆55,限位滑杆55的两端与操作台4的内壁固定连接,通过电机51的输出轴带动螺纹杆52转动,使得夹座一53和夹座二54相互接近,并配合软质挤压套垫56与工件接触,将工件平稳夹紧,进行定位。

34.实施例3

35.如图1-6所示,在实施例1的基础上,本发明提供一种技术方案:优选的,软质挤压套垫56的内表面上固定安装有微弹性橡胶垫a1,微弹性橡胶垫a1等间距分布在软质挤压套垫56的内表面上,微弹性橡胶垫a1的外表面上固定连接有软质弧面压板a2,软质弧面压板a2的两端与软质挤压套垫56的内表面固定连接,软质弧面压板a2的外表面上固定安装有弹性折片a3,弹性折片a3的外侧表面与软质挤压套垫56的内表面固定连接,弹性折片a3的内侧表面上固定连接有弹性限制对位板a5,弹性限制对位板a5的一端固定连接有止动挡片a4,止动挡片a4的外表面与软质弧面压板a2的外表面固定连接,止动挡片a4的两端与弹性折片a3的内侧表面固定连接,利用软质挤压套垫56与工件接触产生的挤压,使得软质挤压套垫56产生形变,并推压弹性折片a3,通过弹性折片a3的弹性变化,产生回弹力,确保软质挤压套垫56与工件的紧密接触,此外,利用止动挡片a4和弹性限制对位板a5刚性限制,确保弹性折片a3的形变量处于可控范围内,并且配合微弹性橡胶垫a1和软质弧面压板a2的微弹特性,进一步增加软质挤压套垫56与工件接触时的摩擦力。

36.下面具体说一下该具有导料道的数控机床的工作原理。

37.如图1-6所示,在进行工件的加工时,首先将工件放置在操作台4上,然后启动电机51,通过电机51的输出轴带动螺纹杆52转动,使得夹座一53和夹座二54相互接近,并配合软质挤压套垫56与工件接触,将工件平稳夹紧,进行定位,与此同时,利用软质挤压套垫56与工件接触产生的挤压,使得软质挤压套垫56产生形变,并推压弹性折片a3,通过弹性折片a3的弹性变化,产生回弹力,确保软质挤压套垫56与工件的紧密接触,此外,利用止动挡片a4和弹性限制对位板a5刚性限制,确保弹性折片a3的形变量处于可控范围内,并且配合微弹性橡胶垫a1和软质弧面压板a2的微弹特性,进一步增加软质挤压套垫56与工件接触时的摩擦力,然后利用控制装置2启动打磨机构3对工件进行打磨加工,待加工完成后,接触定位机构5对工件的限制,通过液压装置11的伸缩与顶料板12配合,推动加工完的工件移动,并利用导料道13的倾斜和导料滑辊131的转动,辅助工件的快速输送和导料,将其送至接料箱61中,此时,利用抗压弹性套壳621承接工件滑落时的压力,并将压力转移至释压弹性囊625上,配合释压弹性囊625受压产生的形变,对工件产生的撞击力进行初步吸收转化,再利用

弹性承接条624承接释压弹性囊625未完全吸收的撞击力,配合其自身的弹性模量的变化,将撞击力吸收,消除承接工件产生的撞击力中的能量,然后将成品工件取出进行检测,检测完毕后归库即可。

38.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1