一种低温快速挤压成型铝合金的方法及其应用与流程

1.本发明属于金属成型技术领域,具体涉及一种低温快速挤压成型铝合金的方法及其应用。

背景技术:

2.合金,是由两种或两种以上的金属与金属或非金属经一定方法所合成的具有金属特性的混合物。一般通过熔融合成均匀液体和凝固而得。根据组成元素的数目,可分为二元合金、三元合金和多元合金。两种或两种以上金属通过一定工艺均匀的融合在一起,就是合金,如,铜锌组成黄铜、铜锡组成青铜,铜镍组成白铜,不锈钢全部是含铬镍钛等金属的合金。合金的生成常会改善元素单质的性质,例如,钢的强度大于其主要组成元素铁。合金的物理性质,例如密度、反应性、杨氏模量、导电性和导热性可能与合金的组成元素尚有类似之处,但是合金的抗拉强度和抗剪强度却通常与组成元素的性质有很大不同。这是由于合金与单质中的原子排列有很大差异。少量的某种元素可能会对合金的性质造成很大的影响。例如,铁磁性合金中的杂质会使合金的性质发生变化。不同于纯净金属的是,多数合金没有固定的熔点,温度处在熔化温度范围间时,混合物为固液并存状态。因此可以说,合金的熔点比组分金属低。

3.6063铝合金是一种挤压合金,应用广泛,现有技术中的挤压成型往往是高温挤压成型,而且挤压速度慢,通常6063铝合金的挤压速度实心型材在15m/min-50m/min之间,空心型材在10m/min-35m/min之间,挤压速度过快制品表面会出现麻点、裂纹等的倾向,增加了金属变形的不均匀性,得到的合金抗压强度差。现有技术中因为在铝合金棒中作为第二相的mg2si的晶粒形状不规则,且其粒径较大,铝晶粒的尺寸也较大,在挤压的时候抗力较大,无法实现快速挤压成型。

技术实现要素:

4.有鉴于此,本发明提供一种低温快速挤压成型铝合金的方法及其应用,通过添加晶粒细化剂,并结合搅拌震荡,综合实现晶粒细化,使得合金铝棒的晶粒细化,同时作为第二相的mg2si均匀的分布在待挤压合金中,在较低的挤压温度下合金铝棒强度变低,变软,挤压更容易,能够实现低温快速挤压成型,并且得到最终得到的铝合金的抗压强度在230mpa。本发明的铝合金具有较好的强度和韧性能够作为原材料应用于电梯、门窗的生产中。

5.本发明为一种低温快速挤压成型铝合金的方法,包括以下步骤:(1)将纯铝、硅铝合金、纯镁加热到730-750℃,加入碳酸镁,继续加热到950℃,降低金属液的温度为730-740℃时加入纯镁,第一次保温8-9min,精炼除渣以后加入含钛细化剂,搅拌后震荡,浇铸后制得合金铝棒,所述碳酸镁的添加量与含钛细化剂的质量比为10:1;将作为纯铝、纯镁、硅铝合金,通过熔融的方式制成合金,在纯铝、硅铝合金、纯镁

熔融以后得到的熔体中加入的碳酸镁在高温的情况下混分解并发生反应生成大量的弥散的al4c3质点,al4c3是高熔点高稳定性的化合物,能够在合金液中以固态质点的形式存在,相当于是增加了固溶体中的成核质点,作为外来晶核,使得合金中的晶粒细化。

6.另外,本技术中所述含钛细化剂为al-5ti-b合金。所述含钛细化剂的添加量为纯铝、硅铝合金总质量的0.07-0.15%。al-5ti-b合金对铝合金铸态组织具有细化作用,最主要的是能够减少铝合金的裂纹消除羽毛状晶核冷隔。al-5ti-1b合金细化铝晶粒的机制为:tial熔解于铝熔体中释放出游离ti原子,一部分ti原子通过浓度起伏形成tial3与铝熔体发生包晶转变生成α-al晶粒。剩余ti原子在tib2的表面偏聚形成tial3,tial3再与铝熔体发生包晶转变生成α-al晶粒。这其中浓度起伏可以通过与机械搅拌方式,加入含钛细化剂,进行机械搅拌,在搅拌的初始过程中钛的浓度会起伏不断直至在熔体中均匀分布,在搅拌的过程中带来的钛的浓度的起伏,利于包晶转变生成α-al晶粒,利于整体铝合金的晶粒细化。另外添加碳酸镁的目的除了形成弥散的al4c3质点,还有一个作用就是碳酸镁中添加的镁,微量的合金元素镁,能够提高al-5ti-b合金的细化效果。

7.结合机械搅拌和震荡,本发明中的搅拌为机械搅拌,搅拌的速度为310-360r/min,搅拌时间为30-40min,合金液凝固过程中,搅拌速率对凝固组织有着重要的影响。搅拌速率的大小决定了金属及其复合材料熔体表面形成涡流的深浅程度、剪切速率和剪切力的大小搅拌速率越大,涡流越剧烈,剪切力也就越大,越有利于增强体的均匀分布。但是,如果涡流过大,涡流上方负压就会增大,易产生严重的吸气现象。本技术的搅拌速度下能够保证合金液稳定旋转且不会形成涡流,避免气体的进入。在搅拌的过程中不断的搅拌可以打散新形成的晶核,增加熔体中的成核点,这样有利于晶粒的细化,另外为避免搅拌过程中引入气体,在搅拌完成后,要进行震荡,震荡的过程中不仅能够排出合金液中的气体,还能对合金液中的形成的晶核进行第二次的震荡分散,细化晶粒。震荡完成后静置,合金固化。

8.(2)将所述合金铝棒在500-530℃保温4-5h,进行均匀化处理,迅速降温至室温,降温速度为120-150℃/min;保温的目的是为了均质化合金,迅速降温是为了避免凝固组织扩大,以造成晶粒二次生长,避免晶粒长大。

9.(3)将均匀化的合金铝棒加热到395-408℃,所述均匀化的合金铝棒中第二相的12-13μm,放入模具中,在出料挤压速度60-65m/min下进行挤压成型,冷却后得到铝合金。其中模具是要提前预加热的,根据不同的模具需要调整模具的温度与合金金属棒的加热温度,所述模具为平模时,工作温度为430-460℃,所述均匀化的合金铝棒加热到395-400℃。所述模具为分流模时,所述分流模的温度为440-470℃,所述均匀化的合金铝棒加热到400-408℃。所述挤压成型挤压筒的温度比所述均匀化的合金铝棒低50℃。

10.因为本发明中对合金铝棒进行细化处理,所以合金铝棒中的第二相晶粒尺寸小,而且第二相均匀的分布在铝合金中,在进行低温挤压的时候抗力小,韧性好,能够在395-408℃实现挤压成型,通过快速挤出成型即在挤压速度60-65m/min下进行挤压成型,快速的挤压成型使得合金中多种晶相来不及发生相对位移就被固化定位,迅速的完成低温成型可以大大减少可能析出的时间,最终得到的铝合金的晶粒细小且均匀。

11.一种基于前文所述的铝合金的应用,将所述铝合金作为主材料用于生产电梯、门窗。

12.本发明中通过碳酸镁、含钛细化剂,在合金液中提供更多的成核质点,提高晶粒细化的作用。另外结合机械搅拌和震荡,在均匀化合金相的同时实现晶粒细化。对合金棒通过低温快速成型,挤压时温度低,坯料加热时间相应缩短,同时变形速度快,坯料变形时间短,避免了因挤压而造成的合金相移位而使得最终合金物理性能下降的问题,缩短了可能发生析晶的时间,使得最终获得的铝合金具有细小的晶粒且各相分布均匀,既节约能耗,提高了铝合金的抗压强度,又大大提高了生产效率。

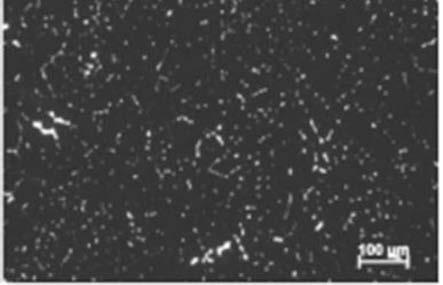

13.说明书附图图1为本发明实施例1中提供的均匀化的合金铝棒的显微结构图;图2为对比例中提供的均匀化的合金铝棒的显微结构图;图3为本发明实施例2中提供的铝合金的显微结构图;图4为本发明实施例3中提供的铝合金的显微结构图。

具体实施方式

14.下面结合具体实施方式对本发明进行详细描述。

15.实施例1本发明为一种低温快速挤压成型铝合金的方法,包括以下步骤:(1)将纯铝、硅铝合金、纯镁加热到730℃,加入碳酸镁,继续加热到950℃,降低金属液的温度为730℃时加入纯镁,第一次保温8min,精炼除渣以后加入含钛细化剂,搅拌后震荡,浇铸后制得合金铝棒,所述碳酸镁的添加量与含钛细化剂的质量比为10:1;另外,本技术中所述含钛细化剂为al-5ti-b合金。所述含钛细化剂的添加量为纯铝、硅铝合金总质量的0.07%。

16.(2)将所述合金铝棒在500℃保温4h,进行均匀化处理,迅速降温至室温,降温速度为120℃/min;(3)将均匀化的合金铝棒加热到395℃,所述均匀化的合金铝棒中第二相的12-13μm,放入模具中,在出料挤压速度60m/min下进行挤压成型,冷却后得到铝合金。所述模具为平模具,其平模的温度为430℃。所述挤压成型挤压筒的温度比所述均匀化的合金铝棒低50℃。

17.一种基于前文所述的铝合金的应用,将所述铝合金作为主材料用于生产电梯、门窗。

18.实施例2本发明为一种低温快速挤压成型铝合金的方法,包括以下步骤:(1)将纯铝、硅铝合金、纯镁加热到750℃,加入碳酸镁,继续加热到950℃,降低金属液的温度为740℃时加入纯镁,第一次保温9min,精炼除渣以后加入含钛细化剂,搅拌后震荡,搅拌为机械搅拌,机械搅拌的速度为350r/min,搅拌时间为35min,浇铸后制得合金铝棒,所述碳酸镁的添加量与含钛细化剂的质量比为10:1;另外,本技术中所述含钛细化剂为al-5ti-b合金。所述含钛细化剂的添加量为纯铝、硅铝合金总质量的0.15%。

19.(2)将所述合金铝棒在530℃保温5h,进行均匀化处理,迅速降温至室温,降温速度为150℃/min;

(3)将均匀化的合金铝棒加热到400℃,所述均匀化的合金铝棒中第二相的13μm,放入模具中,在出料挤压速度65m/min下进行挤压成型,冷却后得到铝合金。所述模具为分流模,所述分流模的温度为440℃。

20.实施例3本发明为一种低温快速挤压成型铝合金的方法,包括以下步骤:(1)将纯铝、硅铝合金、纯镁加热到740℃,加入碳酸镁,继续加热到950℃,降低金属液的温度为735℃时加入纯镁,第一次保温8.5min,精炼除渣以后加入含钛细化剂,搅拌后震荡,浇铸后制得合金铝棒,所述碳酸镁的添加量与含钛细化剂的质量比为10:1;另外,本技术中所述含钛细化剂为al-5ti-b合金。所述含钛细化剂的添加量为纯铝、硅铝合金总质量的0.1%。

21.(2)将所述合金铝棒在520℃保温4.5h,进行均匀化处理,迅速降温至室温,降温速度为135℃/min;(3)将均匀化的合金铝棒加热到405℃,所述均匀化的合金铝棒中第二相的12-13μm,放入模具中,在出料挤压速度63m/min下进行挤压成型,冷却后得到铝合金。

22.实施例4本实施例与实施例1相同,区别在于平模的温度为460℃,均匀化的合金铝棒加热到400℃。

23.实施例5本实施例与实施例1相同,区别在于其平模的温度为450℃,均匀化的合金铝棒加热到398℃。

24.实施例6本实施例与实施例2相同,区别在于,所述分流模的温度为450℃,所述均匀化的合金铝棒加热到405℃。

25.实施例7本实施例与实施例2相同,区别在于,所述分流模的温度为470℃,所述均匀化的合金铝棒加热到408℃。

26.对比例对比例与实施例1相同,区别在于对比例中不添加碳酸镁、含钛细化剂。

27.取实施例1和对比例中的均匀化的合金铝棒进行限位结构分析,图1为实施例1中的均匀化的合金铝棒的显微结构图,图2位对比例中的均匀化的合金铝棒的显微结构图,可以看出,实施例1中的合金棒中第二相的晶粒明显比对比例中的细小,而且形状较均匀。

28.从图3、图4,可以看出实施例1、2中的到的铝合金晶粒尺寸较小,特别是边上的晶粒,这样有利于提高铝合金的机械性能。

29.按照实施例1至7及对比例的方法,制备出试样测试块,测试其制得的铝合金的屈服强度(mpa)、抗拉强度(mpa)、延伸率(%),得到如下结果;

实施例1至7的铝合金的抗压强度明显高于对比例,本发明中的铝合金的制备方法制备出的铝合金的抗拉强度明显优于现有的铝合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1