一种粘土砂自动造型线模具及铸造方法与流程

本发明涉及铸造模型,具体为一种粘土砂自动造型线模具及铸造方法。

背景技术:

1、在铸造时,造型都会应用到型砂,型砂按所用粘结剂不同,可分为粘土砂、水玻璃砂、水泥砂、树脂砂等,采用粘土砂自动生产线,造型每小时能达到40-60型,生产效率大大提高,而且产品能够达到使用要求,在增加生产效率的同时节约了成本。粘土砂在实际造型过程中需要用到模具,传统粘土砂自动生产线模具一般为金属模,材质为铝合金或普通碳钢,模具的制作成本高,自动成型机更换模具时,需使用行车,由于操作空间的限制,更换模具效率非常低。随着数控行业的快速发展,多品种小批量零部件的需求日渐成为趋势,这对于普通砂型铸造零部件的企业来说,其铸造模具开发的投入就会大大增加。

2、铸造用传统木模适用于生产批量小、体积大、不适宜做金属模的铸件,木模具有制作费用低、周期短等优点。由于木料表面都具有纹理结构,在模具实际使用过程中,较容易粘砂,粘砂使得模具脱模性变差、模具表面损坏等现象发生,从而影响砂芯表面质量。目前,一般做法是在木模表面涂抹脱模剂,每使用一次,模具表面就得涂抹一次,由于长期使用脱模剂,脱模剂涂层堆积导致模具精度变差,且人工作业时间长、操作较为繁琐,且木模型板在使用时砂箱置于其上,木质型板与砂箱直接接触,由于砂箱重量较重,会对型板产生较大的压力,造成型板磨损变形、损坏。

技术实现思路

1、为适应小件种类多,模具种类多,更换频繁的生产环境,本发明提供一种粘土砂自动造型线模具及铸造方法,该模具通过采用pvc硬板制作模样,并将模样与型板分开成型,能在满足使用性能的要求下,解决木模粘砂的问题,又能大大节约制造金属模的成本。

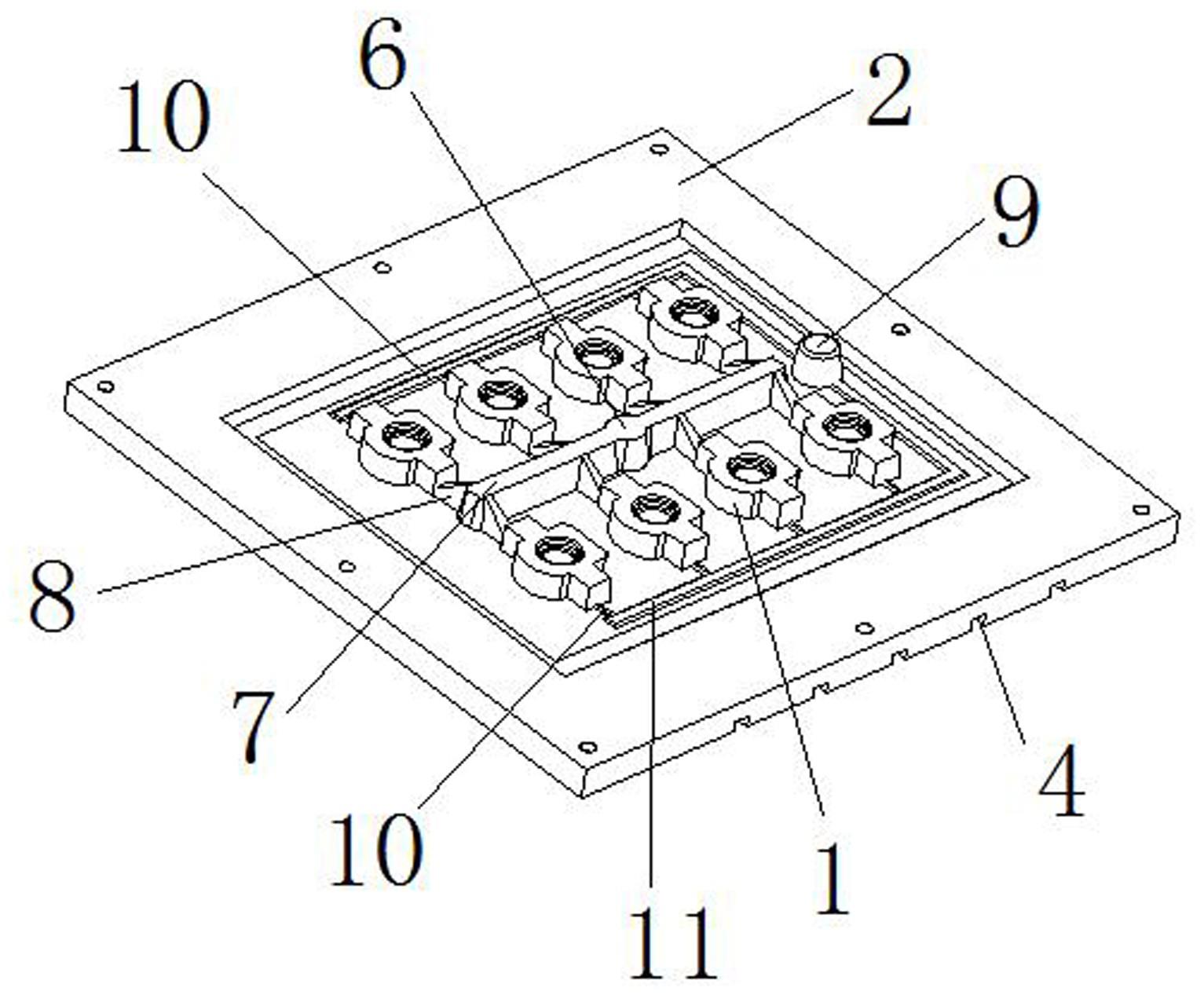

2、为实现上述目的,本发明提供如下技术方案:一种粘土砂自动造型线模具,包括上模型、下模型和浇注系统,所述上模型和下模型上对应分布有若干组产品成型外模1,每组产品成型外模1安装在上模型和下模型上对应的型板2处,上模型和下模型组合后形成铸造型腔。

3、所述成型外模1和型板2采用分体制作方式,为了减轻模具的重量,上模型和下模型的型板2采用木质材料,型板2上部设置沉台3,成型外模1底部设置一个与沉台3相配合的凸台,加工完毕后沉台3和凸台复合后进行定位装配,钉上螺钉,就是利用型板2上的沉台3,保证成型外模1安装在型板2上不会错位。上模型和下模型的型板2背面同一位置均设置有通槽4,在通槽4内安装与其匹配的20*40的方钢条5,方钢条5的长度与型板2长度一致,以确保上模型、下模型的一致性,以及型板2的强度。

4、所述浇注系统包括直浇道6、横浇道7和各级内浇道8,上模型的成型外模1中心位置设有浇口,两端部设有排气口9,所述浇口对应的直浇道6的底部与横浇道7的输入端连接,横浇道7与位于其两侧的零件之间设置有所述内浇道8,内浇道8位于上模型中,使产品成型外模1之间与横浇道7连通。

5、为了降低成本的同时,还要保证模具的表面粗糙度,所述成型外模1采用pvc硬板,这样不仅保证了成型外模1的表面粗糙度,而且大大降低了成型外模1的制作成本,减轻了整体模具重量,模具更换时,只要两个人手抬就可以将模具进行更换。但是pvc硬板上无法攻螺纹,就无法安装排气针,为了解决此问题,适应不同零件的浇注,上模型上每个成型外模1内浇道8的相对面都设置一个排气支道10,排气支道10通过设置于成型外模1外围的排气道11连通至排气口9,从而实现了模具的无排气针排气,减少了排气针的使用,降低了成本。

6、所述内浇道8截面为三角形,从横浇道7倾斜向下至位于其两侧的零件。

7、为了防止铁水漏箱,所述下模型成型外模1与型板2交接处设置凹凸板12。

8、一种粘土砂自动造型线模具的铸造方法,包括以下步骤:

9、a、布局模具:采用平面分型工艺,根据产品的外形和内腔尺寸进行一型多模的模腔布置,并设计浇注系统;

10、b、模具制造:采用木板进行型板的制作,型板正面加工一个沉台,上模型和下模型的型板背面同一位置设置通槽;并采用数控加工中心加工pvc硬板分别制作上模型和下模型的成型外模,成型外模底部设置一个凸台,加工完毕后沉台和凸台复合方式进行定位装配,钉上螺钉,成型外模定位在型板上;

11、c、合模:在上模型和下模型型板上的通槽内安装20*40的方钢条,使上、下模型合模;

12、d、合箱、浇注:把上砂箱与下砂箱合盖到一起,把模具压在中间,上砂箱与下砂箱射砂口往里射砂,上模型由上砂箱成型,下模型由下砂箱成型,成型完成后,上下箱打开,退出模具,上砂箱与下砂箱又合到一起,退到浇注线上;对浇包进行处理后添加球化剂与孕育剂,控制砂型温度≤150℃,浇注温度1350-1420℃,每箱浇注时间16秒以内;型腔内产生的气体可以从排气道汇集后从排气口处排出;

13、e、开箱:浇注完成后20分钟松箱卡,25分钟开箱,开箱铸件温度≤500℃;

14、f、出铸件:铸造开箱后通过机械手放置在托盘上,切除浇冒系统,将产品表面打磨光滑、平整,检查产品的尺寸和表面质量。

15、本发明的有益效果是:①本发明粘土砂自动造型线模具中的成型外模由pvc硬板制成,不仅保证了成型外模的表面粗糙度,而且大大降低了制作成本,减轻了整体模具重量。产品成型外模中间设置有直浇道,两侧有排气道与排气口连通,保证铸件质量。

16、②外模和型板采用分体制作方式,加工完毕后采用沉台和凸台复合方式进行定位装配,钉上螺钉,不会错位,使得型板和模型之间相互独立,可随时拆装更换,避免了各部件之间因寿命不同步导致整套模具报废的问题出现。下模型成型外模与型板交接处设置凹凸板,能有效防止铁水漏箱。

17、③上模型和下模型的型板采用木质材料,背面同一位置均设置有通槽,在通槽内安装20*40的方钢条,长度与型板长度一致,能够确保上模型和下模型的一致性,增加木模型板的强度。

技术特征:

1.一种粘土砂自动造型线模具,包括上模型、下模型和浇注系统,所述上模型和下模型上对应分布有若干组产品成型外模(1),每组产品成型外模(1)安装在上模型和下模型上对应的型板(2)处,上模型和下模型组合后形成铸造型腔,其特征在于,

2.根据权利要求1所述的一种粘土砂自动造型线模具,其特征在于,所述成型外模(1)采用pvc硬板,上模型上每个成型外模(1)内浇道(8)的相对面都设置一个排气支道(10),排气支道(10)通过设置于成型外模(1)外围的排气道(11)连通至排气口(9)。

3.根据权利要求1所述的一种粘土砂自动造型线模具,其特征在于,所述内浇道(8)截面为三角形,从横浇道(7)倾斜向下至位于其两侧的零件。

4.根据权利要求2所述的一种粘土砂自动造型线模具,其特征在于,所述内浇道(8)截面为三角形,从横浇道(7)倾斜向下至位于其两侧的零件。

5.根据权利要求1—4任一项所述的一种粘土砂自动造型线模具,其特征在于,所述下模型成型外模(1)与型板(2)交接处设置凹凸板(12)。

6.一种权利要求1—5所述的粘土砂自动造型线模具的铸造方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种粘土砂自动造型线模具及铸造方法,包括包括上模型、下模型和浇注系统,所述成型外模(1)和型板(2)采用分体制作方式,型板(2)上部设置沉台(3),成型外模(1)底部设置一个与沉台(3)相配合的凸台;所述成型外模(1)采用PVC硬板,上模型上每个成型外模(1)内浇道(8)的相对面都设置一个排气支道(10),排气支道(10)通过设置于成型外模(1)外围的排气道(11)连通至排气口(9)。本发明粘土砂自动造型线模具中的成型外模由PVC硬板制成,不仅保证了成型外模的表面粗糙度,而且大大降低了制作成本,减轻了整体模具重量。产品成型外模中间设置有浇道,两侧有排气道与排气口连通,保证铸件质量。

技术研发人员:张永林,张杰,程明波,李勇,李仕恒,吴金灿,查云伟

受保护的技术使用者:云南太标精工铸造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!