螺旋式热态直接还原铁输送装置及方法与流程

1.本发明涉及炼钢技术领域,尤其涉及一种螺旋式热态直接还原铁输送装置及方法。

背景技术:

2.目前氢冶金主要通过氢气和co的混合气体将铁矿石在气基竖炉内进行还原后得到直接还原铁(direct reduced iron,简称dri),以作为下一道工序电弧炉炼钢的原料。

3.dri进入下一道工序电弧炉炼钢的方式有冷态和热态两种。

4.采用冷态直接还原铁作为电炉的原料时,可以采用常规的皮带机和氮气密封仓即可实现dri的连续入炉,设备简单可靠、生产稳定顺行。但用冷态直接还原铁作为原料炼钢,电炉能耗过高,增加电炉炼钢生产成本。

5.采用热态dri作为电炉炼钢原料,由于600℃的直接还原铁本身给电炉带入了一定的物理热,可以大大降低电炉炼钢的电耗及冶炼时间。同时,采用热态直接还原铁直接热装电炉后,也可减少直接还原工序后部用来冷却热直接还原铁的能源及物料。dri装入电炉的温度每增高100℃可节约电能25度/t钢左右,按600℃入炉温度,相比冷料入炉可节约电能150度/t钢,按0.6元/度核算,吨钢成本可节约90元。

6.因此,实现直接还原铁在氢冶金工序和电炉工序之间的热态储存和转运,对于氢冶金+电弧炉的低碳炼钢工艺路线的节能降耗具有重要意义。

7.但热态(大约600℃)直接还原铁在送入炼钢车间过程中需要采用耐高温的设备进行转运,同时必须杜绝与空气接触,否则容易出现二次氧化问题。

8.当前dri热装入电炉技术主要存在重力直送、链斗转运和气力输送等三种技术。

9.采用气力输送的方法可实现直接还原铁的热送及热装电炉,但其投资和运行成本均很大。气力输送的缺点:(1)动力消耗较大;(2)设备磨损严重;(3)输送的物料受到此工艺的限制,不能输送潮湿易黏结易碎的物料;(4)由于气力输送要经历三种床态,运输时是连续流态化床,所以对物料的流速不易控制。

10.针对竖炉与电炉的状况设计的重力输送系统,也叫热连接系统。其存在的缺点:需要将直接还原铁的出料口高于电炉的入料口,造成竖炉基础高度大幅增加,增加了工程投资和施工难度。同时此方法要求竖炉紧贴电炉布置,一定程度上限制了电炉的工艺布置。

11.现有技术中有一种耐热容器罐车输送系统。但此系统需要利用板式输送机实现热态dri的横向移动。

12.现有技术中有一种裙板斗式输送系统,是一种料筐保护输送系统。任一个料筐都采用耐火材料研制而成,专为热态物料的输送而设计。斗底部装配了一体式横梁。频率控制马达使输送速度能够与变化的输送能力相匹配。另外,驱动装置或斗容量高度监视系统是设备的一部分。该技术的结构复杂,工程投资、设备故障率和维修成本较高,不利于推广使用。

13.现有技术中有一种链斗式热直接还原铁输送机(cn102161423b),从理论上可以用

于热直接还原铁输送,但热直接还原铁是高温物料,常规的输送系统耐温仅仅能够到250℃左右,而热直接还原铁出炉温度一般在600~850℃左右,存在料斗受热变形失效问题;链轮形式和料斗形式存在着链条系统振动问题,而且由于物料输送斗、物料、链节的质量比较大,产生的惯性力也较大,链轮的冲击将比较大。由于钢铁联合企业的输送距离较长,设备较重,因此这种多边形效应所引起的冲击已不容忽视。

14.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种螺旋式热态直接还原铁输送装置及方法,以克服现有技术的缺陷。

技术实现要素:

15.本发明的目的在于提供一种螺旋式热态直接还原铁输送装置及方法,本发明采用简单可靠的方式实现了竖炉和电炉之间dri热送热装,可适应不同工程应用环境,相比于裙板斗式等其他方案大大简化了设备结构,降低了工程投资、设备故障率和维修成本、电炉吨钢冶炼电耗(~125kwh/t),提高了生产效率。

16.本发明的目的是这样实现的,一种螺旋式热态直接还原铁输送装置,设置于竖炉和电炉之间,包括热态直接还原铁储罐和螺旋输送装置;所述热态直接还原铁储罐设置于竖炉下方,所述热态直接还原铁储罐用于密闭保温储存和计量自竖炉底部出口输出的热态直接还原铁;所述螺旋输送装置包括设置于所述热态直接还原铁储罐下方的热送槽结构,所述热送槽结构的第一端能与所述热态直接还原铁储罐的出口连通,所述热送槽结构的第二端设置出料口,所述出料口能与电炉连通;所述热送槽结构内设置螺旋轴结构,所述螺旋轴结构的中心轴沿热送槽结构的长度方向设置,所述螺旋轴结构能旋转推动热送槽结构内的物料向所述出料口移动。

17.在本发明的一较佳实施方式中,所述螺旋输送装置包括设置于热送槽结构的一端的减速电机,所述螺旋轴结构包括螺旋轴,所述减速电机通过联轴器连接所述螺旋轴,所述螺旋轴的侧壁上设置螺旋叶片。

18.在本发明的一较佳实施方式中,所述螺旋轴的数量为两个,两个所述螺旋轴呈平行且上下间隔设置。

19.在本发明的一较佳实施方式中,所述螺旋轴采用水冷结构。

20.在本发明的一较佳实施方式中,所述螺旋叶片采用耐热不锈钢材料制作。

21.在本发明的一较佳实施方式中,所述热送槽结构的上方设置能自顶部密封所述热送槽结构的密封盖,所述密封盖和所述热送槽结构之间构成密封仓;所述密封仓的顶部设置第一入料口和第二入料口,所述热态直接还原铁储罐的出口连通所述第一入料口,所述第二入料口用于加入来自高位料仓系统的冶炼用料。

22.在本发明的一较佳实施方式中,所述热送槽结构的一端穿设密封气体管,所述密封气体管用于向所述密封仓吹入惰性气体以减少热态直接还原铁二次氧化。

23.在本发明的一较佳实施方式中,所述热送槽结构包括槽斗本体,所述槽斗本体内设置隔热槽内衬。

24.在本发明的一较佳实施方式中,所述槽斗本体的横截面呈u型设置,所述出料口设置于所述槽斗本体的第二端的底部。

25.在本发明的一较佳实施方式中,所述螺旋轴的两端均密封穿过所述槽斗本体的两

端,所述槽斗本体的两端外侧设置轴承座,所述螺旋轴的两端分别铰接于两个所述轴承座上。

26.在本发明的一较佳实施方式中,所述热态直接还原铁储罐包括第一罐壳,所述第一罐壳内设置罐内衬;所述热态直接还原铁储罐的顶部设置能自动关闭的第一阀门,所述热态直接还原铁储罐的底部设置能自动关闭的第二阀门,所述热态直接还原铁储罐通过所述第二阀门连通耐高温溜管,所述耐高温溜管的底部连通所述热送槽结构的第一端;所述热态直接还原铁储罐支撑设置于第一罐体支座上,所述第一罐体支座的底部设置称重装置。

27.本发明的目的还可以这样实现,一种螺旋式热态直接还原铁输送方法,采用前述的螺旋式热态直接还原铁输送装置,包括以下步骤:

28.步骤a:竖炉中的热态直接还原铁加入到热态直接还原铁储罐,热态直接还原铁储罐储存并计量热态直接还原铁;

29.步骤b:将热态直接还原铁储罐内的热态直接还原铁通过耐高温溜管加入螺旋输送装置;

30.步骤c:启动螺旋输送装置,开始热态dri输送;

31.步骤d:启动高位料仓系统,将冶炼用料加入到螺旋输送装置中,冶炼用料与螺旋输送装置中的热态直接还原铁混合,螺旋轴结构推动热送槽结构内的物料向出料口移动,至输送至电炉顶部的加料斗中。

32.由上所述,本发明的螺旋式热态直接还原铁输送装置及方法具有如下有益效果:

33.本发明中,热态直接还原铁储罐设置于竖炉下方,利用热态直接还原铁的重力落料实现热态dri的转运,减少了传统dri输送过程中提升爬坡,降低了能耗;热态直接还原铁储罐能够密闭保温储存和计量自竖炉底部出口输出的热态直接还原铁,实现热态dri存储、计量和输送的理念,减少输送过程能耗;螺旋输送装置的螺旋轴结构绕中心轴旋转,推动热态dri和冶炼用料向出料口方向移动,实现了造渣料与dri分层协同加料的功能;本发明采用简单可靠的方式实现了竖炉和电炉之间dri热送热装,可适应不同工程应用环境,相比于裙板斗式等其他方案大大简化了设备结构,降低了工程投资、设备故障率和维修成本、电炉吨钢冶炼电耗,提高了生产效率。

附图说明

34.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

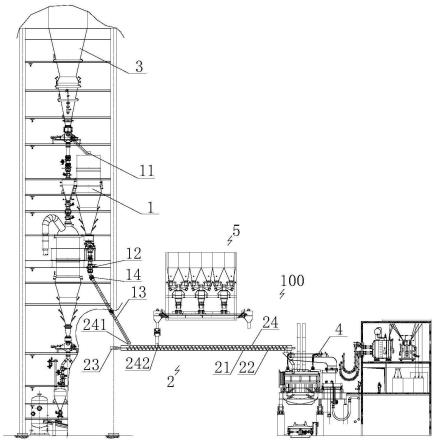

35.图1:为本发明的螺旋式热态直接还原铁输送装置的示意图。

36.图2:为本发明的螺旋输送装置的外观图。

37.图3:为本发明的螺旋输送装置内设置一个螺旋轴时的结构图。

38.图4:为图3中a-a处剖视图。

39.图5:为本发明的螺旋输送装置内设置双螺旋轴时的结构图。

40.图中:

41.100、螺旋式热态直接还原铁输送装置;

42.1、热态直接还原铁储罐;

43.11、第一阀门;12、第二阀门;13、耐高温溜管;14、热膨胀节;

44.2、螺旋输送装置;

45.21、热送槽结构;211、槽斗本体;212、隔热槽内衬;22、螺旋轴结构;221、螺旋轴;222、螺旋叶片;23、减速电机;24、密封盖;241、第一入料口;242、第二入料口;25、密封气体管;26、轴承座;

46.3、竖炉;

47.4、电炉;

48.5、高位料仓系统。

具体实施方式

49.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

50.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

51.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

52.如图1至图5所示,本发明提供一种螺旋式热态直接还原铁输送装置100,设置于竖炉3和电炉4之间,包括热态直接还原铁储罐1和螺旋输送装置2;热态直接还原铁储罐1设置于竖炉3下方,热态直接还原铁储罐1用于密闭保温储存和计量自竖炉底部出口输出的热态直接还原铁;螺旋输送装置2包括设置于热态直接还原铁储罐1下方的热送槽结构21,螺旋输送装置2呈水平设置或者与水平方向呈一定夹角设置;热送槽结构21的第一端能与热态直接还原铁储罐1的出口连通,热送槽结构21的第二端设置出料口,出料口能与电炉4连通;热送槽结构21内设置螺旋轴结构22,螺旋轴结构22的中心轴沿热送槽结构的长度方向设置,螺旋轴结构22能旋转推动热送槽结构21内的物料(热态dri和冶炼用料)向出料口移动。

53.热态直接还原铁储罐1设置于竖炉3下方,竖炉(竖炉反应器)还原出的热态直接还原铁(热态dri,500~800℃)在重力作用下进入热态直接还原铁储罐1,热态直接还原铁储罐1具有密闭、保温和称量功能,当下游的电炉需要加入dri时,热态dri自热态直接还原铁储罐1落入螺旋输送装置2中,螺旋输送装置2可将热态dri水平输送或按一定角度提升输送至电炉炉顶的dri加料斗(耐高温加料斗)中。

54.螺旋输送装置2中,螺旋轴结构22绕中心轴旋转,推动热送槽结构21内的物料向出料口移动,最终输送至电炉4。

55.螺旋式热态直接还原铁输送装置100可以单独使用,也可多个组合使用,以适应不同的应用场景。

56.本发明的螺旋式热态直接还原铁输送装置中,热态直接还原铁储罐设置于竖炉下方,利用热态直接还原铁的重力落料实现热态dri的转运,减少了传统dri输送过程中提升爬坡,降低了能耗;热态直接还原铁储罐能够密闭保温储存和计量自竖炉底部出口输出的热态直接还原铁,实现热态dri存储、计量和输送的理念,减少输送过程能耗;螺旋输送装置的螺旋轴结构绕中心轴旋转,推动热态dri和冶炼用料向出料口方向移动,实现了造渣料与dri分层协同加料的功能;本发明采用简单可靠的方式实现了竖炉和电炉之间dri热送热装,可适应不同工程应用环境,相比于裙板斗式等其他方案大大简化了设备结构,降低了工程投资、设备故障率和维修成本、电炉吨钢冶炼电耗(~125kwh/t),提高了生产效率。

57.进一步,如图2、图3所示,螺旋输送装置2包括设置于热送槽结构的一端的减速电机23,螺旋轴结构22包括螺旋轴221,减速电机23通过联轴器连接螺旋轴221,螺旋轴221的侧壁上设置螺旋叶片222。减速电机23变频控制螺旋轴221的转速,即变频控制螺旋轴结构22的加料速度。

58.在本发明的一实施例中,如图5所示,螺旋输送装置2为双轴螺旋给料装置,螺旋轴221的数量为两个,两个螺旋轴221呈平行且上下间隔设置。

59.进一步,为了承受热态dri的500~800℃高温,螺旋轴221采用水冷结构,即螺旋轴221上设置水冷循环结构;螺旋叶片采用耐热不锈钢材料制作。

60.进一步,如图3、图4所示,热送槽结构21的上方设置能自顶部密封热送槽结构的密封盖24,密封盖24和热送槽结构21之间构成密封仓;密封仓的顶部设置第一入料口241和第二入料口242,热态直接还原铁储罐1的出口连通第一入料口241,第二入料口242用于加入来自高位料仓系统5的冶炼用料(电炉用的造渣料及合金等物料)。高位料仓系统5通过耐高温溜管、第二入料口242向热送槽结构21内输入冶炼用料(电炉用的造渣料及合金等物料)。

61.进一步,如图2所示,热送槽结构的一端穿设密封气体管25,密封气体管25用于向密封仓吹入惰性气体(多采用氮气)以减少热态直接还原铁二次氧化。

62.进一步,如图4所示,热送槽结构21包括槽斗本体211(可采用低碳钢外壳),槽斗本体211内设置隔热槽内衬212,在本发明的一具体实施例中,热送槽结构21由内面耐热不锈钢+纳米复合耐高温的隔热槽内衬212+低碳钢板外壳(槽斗本体)组合制作而成,以承受热态dri的500~800℃高温,同时减少热量的散失。

63.在本发明的一实施例中,槽斗本体的横截面呈u型设置,出料口设置于槽斗本体的第二端的底部。

64.进一步,如图2、图3所示,螺旋轴221的两端均密封穿过槽斗本体211的两端,槽斗本体211的两端外侧设置轴承座26,螺旋轴221的两端分别铰接于两个轴承座26上。

65.进一步,如图1所示,热态直接还原铁储罐1包括第一罐壳(钢壳),第一罐壳内设置罐内衬,罐内衬为纳米复合耐高温的隔热内衬,以承受热态dri的500~800℃高温,同时减少热量的散失;热态直接还原铁储罐1的顶部设置能自动关闭的第一阀门11,热态直接还原铁储罐的底部设置能自动关闭的第二阀门12,热态直接还原铁储罐通过第二阀门12连通耐高温溜管13,耐高温溜管13的底部连通热送槽结构的第一端;热态直接还原铁储罐1支撑设置于第一罐体支座上,第一罐体支座的底部设置称重装置。

66.耐高温溜管13包括管壳,管壳内设置管内衬,管内衬为纳米复合耐高温的隔热内衬,以承受热态dri的500~800℃高温,同时减少热量的散失;耐高温溜管13的顶部通过热膨胀节14连接热态直接还原铁储罐,以减少自身的热应力。

67.本发明还提供一种螺旋式热态直接还原铁输送方法,采用螺旋式热态直接还原铁输送装置100,包括以下步骤:

68.步骤a:竖炉3中的热态直接还原铁加入到热态直接还原铁储罐1,热态直接还原铁储罐1储存并计量热态直接还原铁;

69.具体地,竖炉3的底部出口通过溜管连通热态直接还原铁储罐1的顶部,热态dri重力落料至热态直接还原铁储罐1,热态dri存储在具有密闭、保温和称量功能的热态直接还原铁储罐1内;

70.步骤b:将热态直接还原铁储罐1内的热态直接还原铁通过耐高温溜管13加入螺旋输送装置2;

71.当下游的电炉需要加入dri时,打开热态直接还原铁储罐1底部的第二阀门12,热态dri通过耐高温溜管13落入螺旋输送装置2;

72.步骤c:启动螺旋输送装置2,开始热态dri输送;

73.启动减速电机23,减速电机23通过联轴器驱动螺旋轴221旋转,螺旋叶片旋转推动热送槽结构21内的物料向出料口移动;

74.步骤d:启动高位料仓系统5,将冶炼用料(电炉用的造渣料及合金等物料)通过振动给料机(现有技术)、皮带机(现有技术)和溜管加入到螺旋输送装置2中,冶炼用料(电炉用的造渣料及合金等物料)与螺旋输送装置2中的热态直接还原铁混合,螺旋轴结构22推动热送槽结构21内的物料向出料口移动,至输送至电炉顶部的加料斗中。

75.由上所述,本发明的螺旋式热态直接还原铁输送装置及方法具有如下有益效果:

76.本发明中,热态直接还原铁储罐设置于竖炉下方,利用热态直接还原铁的重力落料实现热态dri的转运,减少了传统dri输送过程中提升爬坡,降低了能耗;热态直接还原铁储罐能够密闭保温储存和计量自竖炉底部出口输出的热态直接还原铁,实现热态dri存储、计量和输送的理念,减少输送过程能耗;螺旋输送装置的螺旋轴结构绕中心轴旋转,推动热态dri和冶炼用料向出料口方向移动,实现了造渣料与dri分层协同加料的功能;本发明采用简单可靠的方式实现了竖炉和电炉之间dri热送热装,可适应不同工程应用环境,相比于裙板斗式等其他方案大大简化了设备结构,降低了工程投资、设备故障率和维修成本、电炉吨钢冶炼电耗(~125kwh/t),提高了生产效率。

77.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1