一种精密机床传动系统用合金结构钢及其生产方法与流程

1.本发明属于冶金技术领域,涉及一种精密机床传动系统用合金结构钢及其生产方法。

背景技术:

2.传动系统是机床的核心组成部分,而丝杠又是机床传动系统中最为重要的零部件。高精密机床传动系统用丝杠,主要采用cr/mo钢滚珠丝杠。

3.我国丝杠产品主要集中于中低端,生产不集中、产品品种单一、含金量偏低、尚无一个在国际上有影响力的知名品牌,已成为国产数控机床发展的瓶颈。从产品总体水平看,我们处于发达国家名牌产品之下,发展中国家之上的中偏上水平,中低档产品与国外同类产品差距较小或基本持平,但生产效率却远远低于国外,高档产品在精度、耐磨性、疲劳性能等方面有较大差距,仍需采购。

4.国产cr/mo钢滚珠丝杠与国外同类滚珠丝杠的金相组织相比,带状较重。带状组织会导致表层硬度分布不均,在外力作用下强、弱带之间会产生应力集中。从而影响了机床的加工精度,此外国产cr/mo钢在钢水纯净度控制方面也较国外有一定差距,从而降低了材料的疲劳使用寿命。

技术实现要素:

5.针对cr/mo钢技术上存在的缺点,本发明的目的是提出一种组织均匀、抗热处理变形性能好、纯净度高、耐腐蚀性能好、切削加工性能优良的优质合金结构cr/mo钢及其生产工艺,用以生产制造滚珠丝杠,并运用于精密机床上,从而取代进口原材料。

6.本发明的目的主要是通过以下技术方案来实现的:

7.本发明涉及一种精密机床传动系统用合金结构钢及其生产方法,通过元素的优化调整,并匹配合适的轧制、退火工艺,使得合金结构钢的金相组织得到均匀,钢水纯净度高,从而用以代替进口材料。

8.本发明的目的是通过以下技术方案来实现的:

9.一种精密机床传动系统用合金结构钢,该合金结构钢按重量百分比其成分为:c 0.47~0.56%、si 0.15~0.35%、mn 0.85~1.15%、cr 0.80~1.10%、p≤0.025%、 s≤0.020%、al 0.015~0.045%、cu≤0.25%、ni≤0.25%、mo 0.15~0.35%、 ti≤0.0025%、o≤0.0012%、n 0.0095~0.0140%,余量是fe和不可避免的杂质。

10.优选的,该合金结构钢按重量百分比其成分为:c 0.49~0.54%、si 0.17~ 0.27%、mn 0.98~1.13%、cr 0.95~1.08%、p≤0.018%、s 0.007~0.015%、al0.020~0.035%、cu 0.06~0.16%、ni 0.06~0.16%、mo 0.17~0.22%、ti≤0.0015%、 o≤0.0010%、ca≤0.0008%、n 0.0095~0.0120%,余量是fe和不可避免的杂质。

11.生产工艺包括冶炼、连铸、轧制和退火工序,其工艺流程为:

12.(1)冶炼

13.控制钢水o含量≤8ppm,ti含量≤12ppm,非金属夹杂ds级别≤0.05;

14.(2)连铸采用300

×

325mm2断面(基于该断面实现二火材生产,并提高材料压缩比),为提高铸坯低倍质量,采用低拉速0.65-0.75m/min(优选0.70m/min),并配合大末搅(大末搅是为了减轻铸坯偏析,提高低倍质量,控制末端搅拌电流450-500a,作为优选,控制末端搅拌电流480

±

10a),为提高铸坯表面质量,二冷采用弱冷(优选的,控制二冷比水量0.12-0.18l/kg(优选0.15l/kg);

15.(3)采用二火轧制工艺,第一火开坯采用高温扩散加热工艺,充分均匀材料的组织,控制加热温度1230~1260℃,加热时间600~720min。得到165*165mm2断面轧坯,然后对轧坯进行扒皮处理,单边扒皮量2~2.5mm,并进行倒角处理,倒角宽度12~15mm。

16.(4)第二火成材加热采用中低温加热,目的是控制脱碳层深度,并防止高温加热导致晶粒粗大,同时可以防止含镍钢高温产生严重氧化铁皮而带来表面缺陷,具体加热温度控制:均热段1130~1170℃,控制加热时间120~180min,轧后进坑缓冷36h以上。

17.(5)为降低圆钢硬度,便于下料,同时为消除残余应力,为材料调质淬火做准备,进行退火处理,从室温以60~80℃/h的加热速度加热至715-750℃(优选730℃),然后保温7h),进行退火,再以20~30℃/h冷却速度降温至635-665℃ (优选的,降温至650℃),然后保温3h),最后打开炉门空冷至室温。

18.进一步的,冶炼包括如下步骤:

19.(1)转炉,控制终点碳含量0.05~0.45%,防止钢水过氧化,控制终点磷含量≤0.013%,转炉出钢过程采用滑板和挡渣锥双挡出钢且出钢时间控制7~ 8min,从而防止出钢下渣;

20.(2)转炉出钢过程依次加入脱氧材料:铝饼100~150千克/炉、碳化硅1.0~ 1.5千克/吨;合金材料:低铝低钛硅铁、金属锰、低钛铬铁,并要求三种合金中 ti≤0.02%;造渣材料:石灰(更优选300-400千克/炉石灰),出钢后扒渣,并在氩站喂入铝线进行钢水深脱氧(铝线喂入量优选150

±

30m/炉);

21.(3)lf精炼过程,每炉加入400~450千克石灰,并加入冰晶石(na3alf6) (优选50~100千克/炉)来帮助化渣,用硅铁粉100~150千克进行钢水扩散脱氧同时降低钢水碱度,整个精炼过程采用低碱度渣冶炼(优选的,整个精炼过程炉渣碱度1.6~2.2),低碱度渣可以提高炉渣吸附夹杂的能力,减少d类夹杂物的生成,同时低碱度渣可以降低钢水脱硫率,防止过多补喂硫铁线带来成分的波动并污染钢水。控制出lf前s含量0.008~0.015%,铝含量0.045%~ 0.055%;

22.本发明的转炉、lf精炼过程协同合金结构钢控制要求,加强对tin、d类等夹杂物的控制、rh真空处理过程去除h、o、夹杂物的同时对n含量进行调整,可以防止用氮锰增n带来锰含量的较大波动。

23.(4)rh过程加强对钢水的去气去夹杂处理,真空处理时间10~15分钟(优选的,控制真空度5.0~6.0kpa),真空处理采用氮气作为提升气体,通过真空度、真空时间的合理控制再加上氮气作为提升气,最终实现钢水氮含量0.0095~ 0.0120%,可以防止用氮锰增氮带来锰元素的较大波动,并可以降低生产成本。

24.本发明的有益效果是:考虑国产滚珠丝杠用cr/mo钢组织均匀性差,带状级别高,材料热处理后淬透层深度不一致,变形量大,且钢水纯净度差,尤其d 类及tin夹杂物容易

超标,耐油污腐蚀性能差,严重影响材料的疲劳使用寿命。本发明做了如下工作:

25.①

、对化学成分进行了优化调整,通过添加合金si、mn、cr元素提高材料的强度,cu、ni元素的添加可以提高材料的耐腐蚀性能,此外ni元素的添加可以降低材料的脆性转变温度,s元素的添加可以提高材料的切削加工性能,此外 s可以与cu结合,生成cus,提高熔点,防止在晶界析出而产生裂纹。

26.②

、连铸过程采用慢拉速并采用较强的末端电磁搅拌,从而提高铸坯低倍质量、减轻偏析为提高材料组织均匀性提供基础。

27.③

、轧钢采用二火轧制,第一火开坯采用高温和长时间加热模式,对易偏析元素进行充分扩散,第二火采用中低温加热可以减轻材料脱碳,同时防止粗晶组织出现。轧后采用缓冷并对轧材退火处理来释放材料内部应力,防止用户在下料时及淬火热处理时出现开裂。

28.通过上述努力,均匀了材料的组织,降低了带状级别,提高了钢水纯净度,并最终提高了材料的用户使用性能。

具体实施方式

29.本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

30.本发明下面结合实施例作进一步详述:

31.实施例1:

32.一种精密机床传动系统用合金结构钢,其化学成分按重量百分比计为:c0.52%,si 0.25%,mn 1.09%,cr 1.03%,p 0.012%,s 0.008%,al 0.033%,cu0.12%,ni 0.07%,mo 0.20%,o 0.0008%,ti 0.0012%,n 0.0113%,ca 0.0001%余为fe。

33.工艺为120t转炉冶炼、lf精炼、rh真空处理、连铸浇注、轧制和材料退火工序

34.(1)转炉冶炼:转炉出钢碳含量0.23%,出钢磷含量0.010%,出钢时间 7min30s。

35.(2)转炉出钢过程加入铝饼120千克,碳化硅150千克,石灰300千克,氩站喂入铝线150米。

36.(3)lf精炼过程,加入造渣材料:石灰400千克,冰晶石80千克;脱氧材料:硅铁粉120千克,控制炉渣碱度1.8,精炼吊包硫含量0.011%。

37.(4)rh真空处理,控制真空度5.6kpa,真空处理时间12分钟。

38.(5)连铸浇注:连铸断面300mm

×

325mm,控制连铸拉速0.7m/min,控制二冷比水量0.15l/kg,末端电磁搅拌电流480a。

39.(6)轧制工序:控制一火开坯加热炉温度最高的均热段温度1245℃,加热时间670min,二火轧制时加热温度1145℃,加热时间155min。

40.(7)退火处理,从室温以70℃/h的加热速度加热至730℃,然后保温7h,进行退火,再以25℃/h冷却速度降温至650℃,然后保温3h,最后打开炉门空冷至室温。

41.实施例2

42.一种精密机床传动系统用合金结构钢,其化学成分按重量百分比计为:c0.54%,

si 0.23%,mn 1.07%,cr 1.01%,p 0.013%,s 0.012%,al 0.035%,cu0.14%,ni 0.07%,mo 0.21%,o 0.0008%,ti 0.0010%,n 0.0109%,ca 0.0001%余为fe。

43.工艺为120t转炉冶炼、lf精炼、rh真空处理、连铸浇注、轧制和材料退火工序

44.(1)转炉冶炼:转炉出钢碳含量0.20%,出钢磷含量0.010%,出钢时间 7min40s。

45.(2)转炉出钢过程加入铝饼140千克,碳化硅140千克,石灰300千克,氩站喂入铝线160米。

46.(3)lf精炼过程,加入造渣材料:石灰420千克,冰晶石90千克;脱氧材料:硅铁粉110千克,控制炉渣碱度1.9,精炼吊包硫含量0.014%。

47.(4)rh真空处理,控制真空度5.5kpa,真空处理时间13分钟。

48.(5)连铸浇注:连铸断面300mm

×

325mm,控制连铸拉速0.7m/min,控制二冷比水量0.15l/kg,末端电磁搅拌电流480a。

49.(6)轧制工序:控制一火开坯加热炉温度最高的均热段温度1255℃,加热时间660min,二火轧制时加热温度1135℃,加热时间165min。

50.(7)退火处理,从室温以75℃/h的加热速度加热至730℃,然后保温7h,进行退火,再以23℃/h冷却速度降温至650℃,然后保温3h,最后打开炉门空冷至室温。

51.实施例3

52.一种精密机床传动系统用合金结构钢,其化学成分按重量百分比计为:c0.53%,si 0.24%,mn 1.07%,cr 1.02%,p 0.014%,s 0.009%,al 0.030%,cu0.13%,ni 0.08%,mo 0.19%,o 0.0009%,ti 0.0008%,n 0.0121%,ca 0.0001%余为fe。

53.工艺为120t转炉冶炼、lf精炼、rh真空处理、连铸浇注、轧制和材料退火工序

54.(1)转炉冶炼:转炉出钢碳含量0.16%,出钢磷含量0.011%,出钢时间 7min45s。

55.(2)转炉出钢过程加入铝饼110千克,碳化硅160千克,石灰350千克,氩站喂入铝线170米。

56.(3)lf精炼过程,加入造渣材料:石灰400千克,冰晶石60千克;脱氧材料:硅铁粉130千克,控制炉渣碱度1.6,精炼吊包硫含量0.012%。

57.(4)rh真空处理,控制真空度5.4kpa,真空处理时间14分钟。

58.(5)连铸浇注:连铸断面300mm

×

325mm,控制连铸拉速0.7m/min,控制二冷比水量0.15l/kg,末端电磁搅拌电流480a。

59.(6)轧制工序:控制一火开坯加热炉温度最高的均热段温度1235℃,加热时间690min,二火轧制时加热温度1150℃,加热时间140min。

60.(7)退火处理,从室温以67℃/h的加热速度加热至730℃,然后保温7h,进行退火,再以28℃/h冷却速度降温至650℃,然后保温3h,最后打开炉门空冷至室温。

61.实施例4

62.一种精密机床传动系统用合金结构钢,其化学成分按重量百分比计为:c0.53%,si 0.24%,mn 1.08%,cr 1.00%,p 0.011%,s 0.012%,al 0.032%,cu0.13%,ni 0.08%,mo 0.20%,o 0.0007%,ti 0.0009%,n 0.0115%,ca 0.0001%余为fe。

63.工艺为120t转炉冶炼、lf精炼、rh真空处理、连铸浇注、轧制和材料退火工序

64.(1)转炉冶炼:转炉出钢碳含量0.13%,出钢磷含量0.009%,出钢时间 7min35s。

65.(2)转炉出钢过程加入铝饼140千克,碳化硅130千克,石灰330千克,氩站喂入铝线

130米。

66.(3)lf精炼过程,加入造渣材料:石灰410千克,冰晶石65千克;脱氧材料:硅铁粉110千克,控制炉渣碱度2.0,精炼吊包硫含量0.013%。

67.(4)rh真空处理,控制真空度5.3kpa,真空处理时间15分钟。

68.(5)连铸浇注:连铸断面300mm

×

325mm,控制连铸拉速0.7m/min,控制二冷比水量0.15l/kg,末端电磁搅拌电流480a。

69.(6)轧制工序:控制一火开坯加热炉温度最高的均热段温度1250℃,加热时间640min,二火轧制时加热温度1140℃,加热时间165min。

70.(7)退火处理,从室温以68℃/h的加热速度加热至730℃,然后保温7h,进行退火,再以26℃/h冷却速度降温至650℃,然后保温3h,最后打开炉门空冷至室温。

71.对比例1

72.对比例1与实施例1相比,区别在于:成分设计不加cu、ni,其它操作同实施例1。

73.对比例2

74.对比例2与实施例1相比,区别在于:转炉出钢不扒渣,其它操作同实施例1。

75.对比例3

76.对比例3与实施例1相比,区别在于:整个精炼过程不使用低碱度渣,采用中高碱度渣精炼,控制碱度4.5,其它操作同实施例1。

77.对比例4

78.对比例4与实施例1相比,区别在于:连铸过程不采用大末端电磁搅拌,控制末端电磁搅拌电流200a。

79.对比例5

80.对比例5实施例1相比,不采用二火工艺,实施一火成材,其它操作同实施例1。

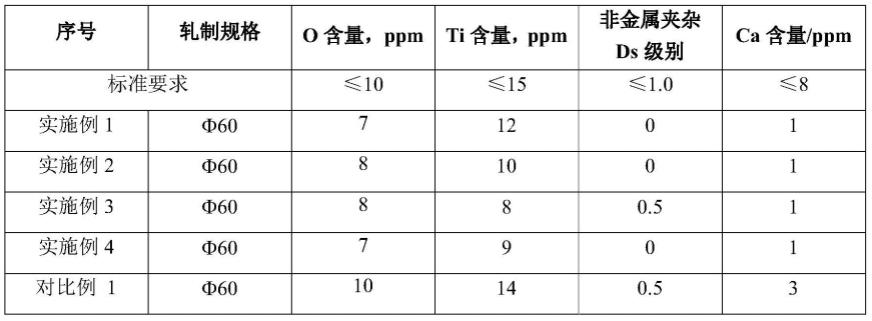

81.本发明实施例1~4,对比例1~5指标对比,如下表1、2:

82.表1钢水纯净度指标对比情况

[0083][0084][0085]

表2综合性能对比情况

[0086][0087]

结果表明:通过对成分的合理优化设计,cu、ni、n、s等微量元素的合理控制,使得材料的力学性能完全符合用户的使用要求;冶炼过程加强钢水纯净度控制,影响材料使用寿命的ds夹杂物控制级别为0~0.5级,材料中ti含量不超过12ppm,ca含量1ppm;连铸过程拉速、末搅工艺参数调整,采用二火成材,轧制过程通过高温加热,延长加热时间,使得材料的低倍质量、带状组织、都得到了有效控制,最终材料的综合力学性能指标达到了国外先进材料水平。

[0088]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。以上所述仅为本发明的较好实施方式,并不用以限制本发明,凡是依据本发明的技术实质对以上实施例作的修改,均包含在本发明的保护范围之内,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1