一种保护气膜发散孔的燃气轮机燃烧室过渡段热障涂层制备方法与流程

1.本发明涉及燃气轮机领域,具体涉及一种保护气膜发散孔的燃气轮机燃烧室过渡段热障涂层制备方法。

背景技术:

2.燃气轮机工作时燃烧室最高温度在1200℃以上,达到甚至超过高温合金熔点温度,必须在燃烧室高温合金材料内壁制备热障涂层,配合气膜冷却,降低金属材料表面的温度,避免高温导致材料失效。过渡段是连接燃烧室火焰筒和透平的部分,形状由圆形逐渐过渡为方形,型线比较复杂,并且密密麻麻地分布着大量直径1mm的气膜发散孔,需要对内壁进行等离子喷涂热障涂层,且发散孔不能过喷。热障涂层由金属粘结层和陶瓷面层构成,总厚度可达1mm以上,热导率低至1w

·

m-1

·

k-1

。在过渡段内壁制备满足技术要求的均匀热障涂层,并对气膜发散孔进行保护,是一个非常困难的工程。

技术实现要素:

3.本发明是为了解决燃气轮机燃烧室过渡段热障涂层制备困难的问题,而提供一种保护气膜发散孔的燃气轮机燃烧室过渡段热障涂层制备方法。

4.本发明的一种保护气膜发散孔的燃气轮机燃烧室过渡段热障涂层制备方法,它是按照以下步骤进行的:

5.(1)气膜发散孔保护:制备涂层前对气膜发散孔进行保护;

6.(2)过渡段内壁喷砂:使用喷砂设备对过渡段喷涂区域进行喷砂粗化;

7.(3)调整气膜发散孔保护材料:喷砂后对保护材料进行修整;

8.(4)粘结层喷涂:使用大气等离子喷涂设备,配以内孔喷枪,对过渡段内壁待喷涂区域进行热喷涂,喷涂材料为mcraly;其中,m为ni和co;

9.(5)粘结层处理:对粘结层进行清理,修整失效的气膜发散孔保护材料;

10.(6)面层喷涂:使用大气等离子喷涂设备,配以内孔喷枪,对过渡段内壁区域进行面层热喷涂,喷涂材料为7-8%氧化钇稳定的氧化锆;

11.(7)通孔、清理:对缩孔的气膜发散孔进行通孔,保证发散孔的尺寸,并对过渡段进行清理;

12.(8)后处理:对涂层进行真空扩散热处理,并对过渡段进行时效热处理。

13.进一步地,所述的制备涂层前对气膜发散孔进行保护,所采用的保护材料为特氟龙线材。

14.进一步地,所述的制备涂层前对气膜发散孔进行保护,是利用特氟龙线材穿过气膜发散孔,并高于喷涂表面2-3mm。

15.进一步地,所述的喷砂后对保护材料进行调修整是指对气膜发散孔进行保护的特氟龙线材,去除特氟龙线材喷砂软化段,使特氟龙线材穿过气膜发散孔的部分高于喷涂表

面2-3mm。

16.进一步地,喷砂后粗糙度达到ra 2~3.8μm。

17.进一步地,所述的喷涂工艺如下:电流350-550a,氩气流量35-50nlpm,氢气流量3-10nlpm,送粉速率20-60g/min,喷涂角度70-90

°

,喷涂距离70-120mm,喷枪移动速度300-600mm/s,压道3-6mm;喷砂压力0.4~0.6mpa。

18.进一步地,所述的喷涂材料为conicraly粉末,粒径为45~90μm,涂层厚度为0.2-0.35mm,单遍喷涂厚度为0.01-0.04mm。

19.进一步地,所述的喷涂材料使用前均需在60-100℃烘干2~4h。

20.进一步地,所述的7-8%氧化钇稳定的氧化锆,粒径为11~147μm,涂层厚度为0.45-0.65mm,单遍喷涂厚度≤0.03mm。

21.进一步地,所述的真空扩散热处理的温度为1080

±

15℃,保温2-2.5h,再以≥20℃/min的冷却速率吹氩冷却至427℃以下,然后冷却至室温。

22.本发明的有益效果是:

23.(1)本发明能在燃烧室过渡段表面制备厚度均匀、结合力高、氧化率和孔隙率适宜的热障涂层;

24.(2)能对气膜发散孔进行保护,以防在喷涂热障涂层之后发散孔堵塞,保证气膜发散孔的尺寸。

25.本发明采用大气等离子喷涂设备,配以内孔喷枪,对过渡段进行喷涂,提供了一种喷涂工艺方法,从而在过渡段内壁制备防护层,降低材料表面温度,提高材料服役寿命。同时,喷涂过程中对气膜发散孔进行保护,以免气膜发散孔堵塞。本发明的过渡段段热障涂层表面获得0.65-1mm厚的热障涂层,粘结层氧化《15%,孔隙率《10%,界面污染《25%,陶瓷面层孔隙率5~15%,结合力》8.3mpa。

附图说明

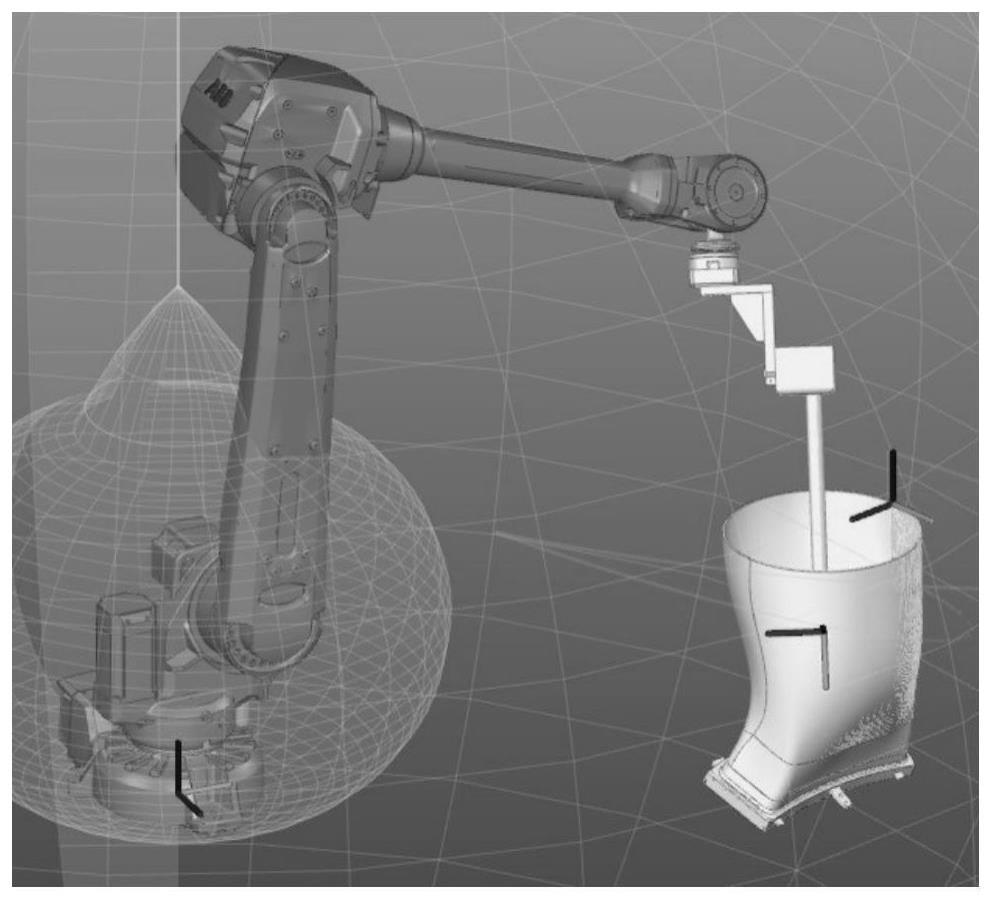

26.图1为燃烧室过渡段喷涂示意图;

27.图2为热障涂层金相照片;图(a)底层金相照片,图(b)面层金相照片;

28.图3为气膜发散孔保护照片;图(a)保护后气膜发散孔保护照片,图(b)喷涂后气膜发散孔保护照片,图(c)通孔后气膜发散孔保护照片。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面将详细叙述本发明所揭示内容的精神,任何所属技术领域技术人员在了解本发明内容的实施例后,当可由本发明内容所教示的技术,加以改变及修饰,其并不脱离本发明内容的精神与范围。

30.本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

31.实施例

32.本实施例的一种保护气膜发散孔的燃气轮机燃烧室过渡段热障涂层制备方法,是按照以下步骤进行的:

33.(1)气膜发散孔保护:将特氟龙线材剪断至50-100mm长度,穿过过渡段气膜发散孔,过渡段内部留出一段长度的线材(长度略微超出喷涂表面2-3mm),以免喷砂堵塞气膜发

散孔;

34.(2)过渡段内壁喷砂:使用喷砂设备对过渡段喷涂区域进行喷砂粗化,使用20~40目白刚玉砂,喷砂压力0.4~0.6mpa;

35.使用以下工艺参数进行喷涂:电流450a,氩气流量35nlpm,氢气流量3.5nlpm,送粉速率20-60g/min,喷涂角度90

°

,喷涂距离110mm,喷枪移动速度600mm/s,压道3mm;

36.(3)调整气膜发散孔保护材料:对特氟龙线材伸出长度进行调整,剪去喷砂软化段,使过渡段内部线材长度略微超出喷涂表面2-3mm;

37.(4)粘结层喷涂:使用大气等离子喷涂设备,对过渡段内壁相应区域进行热喷涂,喷涂材料为mcraly(m为ni和co)粉末,使用前需在60-100℃烘干2~4h;喷涂材料的粒径为45~90μm,涂层厚度为0.2-0.35mm,单遍喷涂厚度为0.01-0.04mm;

38.(5)粘结层处理:检查特氟龙线材,如线材发生脱落或位置变化,及时对保护线材进行调整,同时对浮粉进行清理。

39.(6)面层喷涂:使用大气等离子喷涂设备对过渡段内壁相应区域进行热喷涂,喷涂材料为7-8%氧化钇稳定的氧化锆(7-8ysz)粉末,使用前需在60-100℃烘干2~4h;

40.(7)通孔、清理:使用专用工具,配以金刚石磨头,对部分缩孔的气膜发散孔进行通孔,保证发散孔的尺寸,并对过渡段进行清理;

41.(8)后处理:对涂层进行真空扩散热处理,然后对过渡段进行真空时效热处理,时效温度为800

±

10℃,保温时间8-8.5h:所述的真空扩散热处理使用1080

±

15℃,保温2-2.5h,以≥20℃/min的冷却速率吹氩冷却至427℃以下,然后冷却至室温。

42.喷涂之后,过渡段表面获得0.65-1mm厚的热障涂层,粘结层氧化《15%,孔隙率《10%,界面污染《25%,陶瓷面层孔隙率5~15%,结合力》8.3mpa。

43.图1为燃烧室过渡段喷涂示意图;图2为热障涂层金相照片;图3为气膜发散孔保护照片。

44.图1:使用工业机器人,配以专用内孔配枪,对过渡段内壁进行喷涂,解决过渡段型线复杂、喷涂位置不易到达问题,能对需要喷涂的表面形成完全覆盖。

45.图2:热障涂层粘结层厚度约为0.27mm,面层厚度约为0.53mm,粘结层氧化率约为10%,底层孔隙率约为5%,底层界面污染约为5%,面层孔隙率约为12%。

46.图3:以特氟龙线材对气膜发散孔进行保护,加上喷涂后的通孔处理,能够有效保证喷涂最终效果,气膜发散孔未发生堵塞、缩孔、孔周围涂层缺失等缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1