铝合金稀土精炼剂及其制备方法与流程

1.本技术涉及铝合金熔炼加工技术领域,尤其涉及一种铝合金稀土精炼剂及其制备方法。

背景技术:

2.铝合金车轮与钢质汽车轮毂相比,铝合金轮毂的优点比较明显:

3.(1)密度小,约为钢的1/3,这着采用相同体积的铝合金轮毂将比钢质轮毂轻2/3。

4.(2)铝的热导率高,而钢的热导率低,因此同等条件下,铝合金轮毂的散热性能优于钢质轮毂。

5.(3)时尚美观,耐腐蚀处理以及涂装着色后的铝合金轮毂色泽多样、精致美观。

6.铝合金车轮生产中多采用低压铸造,现有的低压铸造铝合金车轮行业目前面临如下问题:产品外观要求高,即铝液的纯净度要求高,现有熔剂除渣效果不能满足要求。

技术实现要素:

7.本技术旨在至少在一定程度上解决上述技术中的技术问题之一。

8.为此,本技术的第一个目的在于提出一种铝合金稀土精炼剂,通过将稀土盐引入到熔剂中,稀土盐与熔体接触时,稀土盐被还原成高活性的稀土单质,稀土单质会与非金属氧化夹杂物中的al2o3反应,生成稀土氧化物,将al2o3中的al置换出来,以去除al2o3;同时稀土单质在高温下与[h]发生反应生成稳定的稀土氢化物,改变了[h]在铝液中的状态,从而去除铝液中的h2,达到除[h]的目的,另外,活性稀土与氧的亲和力大于铝与氧的亲和力,改变了熔剂的表面能,使得滤渣与铝体更易分离,有利于清渣。

[0009]

为达到上述目的,本技术第一方面实施例提出了一种稀土精炼剂,由熔剂和稀土盐组成,其中,所述熔剂按质量百分比计算的组分为:冰晶石5-20%,氟化钠3-8%,氯化钾5-20%,氯化钠20-35%,氯化镁10-35%,所述稀土盐按质量百分比计算的组分为:氯化稀土4-10%,碳酸稀土5-15%,氟化稀土4-10%。

[0010]

在本技术的一个实施例中,所述冰晶石是分子比为2.0~2.8的高分子比冰晶石。

[0011]

在本技术的一个实施例中,所述稀土盐中的稀土包含钇、钪、铈、镧中的一种或多种。

[0012]

在本技术的一个实施例中,铝合金稀土精炼剂的精炼温度处于740-780℃之间,精炼时间是20~40min中的任一值。

[0013]

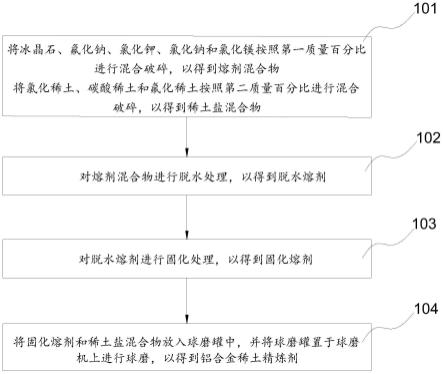

本技术的第二个目的在于提出一种铝合金稀土精炼剂的制备方法,包括将所述冰晶石、所述氟化钠、所述氯化钾、所述氯化钠和所述氯化镁按照第一质量百分比进行混合破碎,以得到熔剂混合物;将所述氯化稀土、所述碳酸稀土和所述氟化稀土按照第二质量百分比进行混合破碎,以得到稀土盐混合物;对所述熔剂混合物进行脱水处理,以得到脱水熔剂;对所述脱水熔剂进行固化处理,以得到固化熔剂;将所述固化熔剂和所述稀土盐混合物放入球磨罐中,并将所述球磨罐置于球磨机上进行球磨,以得到铝合金稀土精炼剂。

[0014]

根据本技术实施例中的铝合金稀土精炼剂的制备方法,操作简单安全,无毒无污染,制备的铝合金稀土精炼剂粒度均匀,分散性好。

[0015]

在本技术的一个实施例中,对所述熔剂混合物进行脱水处理,以得到脱水熔剂,包括:通过烘箱或干燥箱对所述熔剂混合物进行脱水处理,以得到脱水熔剂,其中,所述熔剂混合物的脱水温度处于300-350℃之间,所述熔剂混合物的脱水时间为20-30min中的任一值。

[0016]

在本技术的一个实施例中,对所述脱水熔剂进行固化处理,以得到固化熔剂,包括:将所述脱水熔剂放入坩埚中进行加热,以得到熔融后的脱水熔剂,其中,所述脱水熔剂的加热温度处于750-790℃之间,所述脱水熔剂的加热时间为20-30mi n中的任一值。

[0017]

在本技术的一个实施例中,所述球磨机的转速为200r/mi n、所述球磨罐的公转与自转转速比为1:2和球磨时间为10~30min中的任一值。

[0018]

通过采用上述实施例的技术方案后,本技术的铝合金稀土精炼剂及其制备方法和现有技术相比所具有的优点是:

[0019]

(1)将稀土盐与熔体接触时,稀土盐被还原成高活性的稀土单质,稀土单质会与非金属氧化夹杂物中的al2o3反应,生成稀土氧化物,将al2o3中的al置换出来,以去除al2o3;

[0020]

(2)同时稀土单质在高温下与[h]发生反应生成稳定的稀土氢化物,改变了[h]在铝液中的状态,从而去除铝液中的h2,达到除[h]的目的;

[0021]

(3)活性稀土与氧的亲和力大于铝与氧的亲和力,改变了熔剂的表面能,使得滤渣与铝体更易分离,有利于清渣。

附图说明

[0022]

本技术上述的和/或附加的方面和优点从下面对实施例的描述中将变得明显和容易理解。

[0023]

图1为根据本技术一个实施例的铝合金稀土精炼剂的制备方法的流程示意图。

具体实施方式

[0024]

以下结合具体实施例对本技术作进一步说明,但本技术的保护范围和应用范围不限于以下实施例。

[0025]

本技术实施例的铝合金稀土精炼剂,可包括熔剂和稀土盐(即由熔剂和稀土盐组成),其中,熔剂按质量百分比计算的组分可为:冰晶石5-20%,氟化钠3-8%,氯化钾5-20%,氯化钠20-35%,氯化镁10-35%,稀土盐按质量百分比计算的组分可为:氯化稀土4-10%,碳酸稀土5-15%,氟化稀土4-10%,其中,稀土盐中的稀土可包括钇、钪、铈、镧中的一种或多种

[0026]

需要说明的是,该实施例中所描述的熔剂中的组分冰晶石、氟化钠、氯化钾、氯化钠和氯化镁均采用分析纯试剂,熔剂的质量百分比可为第一质量百分比,稀土盐的质量百分比可为第二质量百分比。另外,该实施例中所描述的氯化稀土可包括氯化钇、氯化钪、氯化铈和氯化镧等,该实施例中所描述的碳酸稀土可包括碳酸铈、碳酸钪、碳酸钇和碳酸镧等,该实施例中所描述的氟化稀土可包括氟化钇、氟化钪、氟化铈和氟化镧等。

[0027]

在本技术的实施例中,氯化钠和氯化钾对固态三氧化二铝、夹杂物和氧化膜有很

30min中的任一值,最后,对熔剂降温处理,直至熔剂温度降至室温,以得到固化熔剂。

[0043]

步骤104,将固化熔剂和稀土盐混合物放入球磨罐中,并将球磨罐置于球磨机上进行球磨,以得到铝合金稀土精炼剂。

[0044]

在本技术实施例中,磨球和球磨罐的材质均可为不锈钢,磨球的直径可为10mm或5mm。

[0045]

具体地,将固化熔剂和稀土盐混合物放入球磨罐中,并设置球磨参数,其中,球磨机的转速为200r/min、球磨罐的公转与自转转速比为1:2、球磨时间为10~30min中的任一值,最后,将球磨罐置于球磨机上进行球磨,根据球磨参数对球磨机进行控制,以得到铝合金稀土精炼剂。

[0046]

为使本领域技术人员更好的理解本技术的技术方案,下面对实施例进行清晰、完整的描述,所描述的实施例仅是本技术的一部分,而不是全部。

[0047]

实施例(一)

[0048]

首先,按质量百分比分别称取:冰晶石5份,氟化钠8份,氯化钾20份,氯化钠35份,氯化镁15份,并将称好的冰晶石5份、氟化钠8份、氯化钾20份、氯化钠35份和氯化镁15份进行混合均匀破碎,破碎后的熔剂混合物放入烘箱或干燥箱中进行脱水处理,其中,脱水温度为300℃,脱水时间为30min,将脱水完成后的溶剂放入坩埚中进行加热升温使脱水熔剂熔融,其中,加热温度为750℃,加热时间30min,熔融后的熔剂冷却降温后固化,得到固化熔剂。

[0049]

其次,按质量百分比分别称取:氯化钇4份,碳酸铈5份,氟化铈8份,将氯化钇4份、碳酸铈5份和氟化钪8份进行混合均匀破碎,得到稀土盐混合物。

[0050]

最后,将固化熔剂和稀土盐混合物放入球磨罐中,并将球磨罐置于球磨机上进行球磨,其中,球磨机的转速为200r/min,球磨罐的公转与自转转速比为1:2,球磨时间为10min,球磨完成后得到铝合金稀土精炼剂,氯化钇、碳酸铈和氟化钪价格便宜,来源广泛,采用此方法制备的铝合金稀土精炼剂颗粒均匀,在铝液中的分散性好,精炼效果好。

[0051]

实施例(二)

[0052]

首先,按质量百分比分别称取:冰晶石20份,氟化钠5份,氯化钾16份,氯化钠20份,氯化镁10份,并将称好的冰晶石20份、氟化钠5份、氯化钾16份、氯化钠20份和氯化镁10份进行混合均匀破碎,破碎后的熔剂混合物放入烘箱或干燥箱中进行脱水处理,其中,脱水温度为330℃,脱水时间为26min,脱水完成后的溶剂放入坩埚中进行加热升温使脱水熔剂熔融,其中,加热温度为790℃,加热时间20min,熔融后的熔剂冷却降温后固化,得到固化熔剂。

[0053]

其次,按质量百分比分别称取:氯化钇10份,碳酸钪10份,氟化铈9,将氯化钇10份、碳酸钪10份和氟化铈9份进行混合均匀破碎,得到稀土盐混合物。

[0054]

最后,将固化熔剂和稀土盐混合物放入球磨罐中,并将球磨罐置于球磨机上进行球磨,其中,球磨机的转速为200r/min,球磨罐的公转与自转转速比为1:2,球磨时间为30min,球磨完成后得到铝合金稀土精炼剂。

[0055]

实施例(三)

[0056]

首先,按质量百分比分别称取:冰晶石15份,氟化钠3份,氯化钾5份,氯化钠30份,氯化镁26份,并将称好的冰晶石15份、氟化钠3份、氯化钾5份、氯化钠30份和氯化镁26份进行混合均匀破碎,破碎后的熔剂混合物放入烘箱或干燥箱中进行脱水处理,其中,脱水温度

为350℃,脱水时间为20min,脱水完成后的溶剂放入坩埚中进行加热升温使脱水熔剂熔融,其中,加热温度为780℃,加热时间25min,熔融后的熔剂冷却降温后固化,得到固化熔剂。

[0057]

其次,按质量百分比分别称取:氯化钇5份,碳酸钪6份,氟化铈10份,将氯化镧5份、碳酸铈6份和氟化钪10份进行混合均匀破碎,得到稀土盐混合物。

[0058]

最后,将固化熔剂和稀土盐混合物放入球磨罐中,并将球磨罐置于球磨机上进行球磨,其中,球磨机的转速为200r/min,球磨罐的公转与自转转速比为1:2,球磨时间为20min,球磨完成后得到铝合金稀土精炼剂。

[0059]

实施例(四)

[0060]

首先,按质量百分比分别称取:冰晶石6份,氟化钠5份,氯化钾8份,氯化钠23份,氯化镁35份,并将称好的冰晶石6份、氟化钠5份、氯化钾8份、氯化钠23份和氯化镁35份份进行混合均匀破碎,破碎后的熔剂混合物放入烘箱或干燥箱中进行脱水处理,其中,脱水温度为320℃,脱水时间为28min,脱水完成后的溶剂放入坩埚中进行加热升温使脱水熔剂熔融,其中,加热温度为760℃,加热时间26min,熔融后的熔剂冷却降温后固化,得到固化熔剂。

[0061]

其次,按质量百分比分别称取:氯化钪4份,碳酸铈15份,氟化镧4份,将氯化钪4份、碳酸钪15份和氟化钇4份进行混合均匀破碎,得到稀土盐混合物。

[0062]

最后,将固化熔剂和稀土盐混合物放入球磨罐中,并将球磨罐置于球磨机上进行球磨,其中,球磨机的转速为200r/min,球磨罐的公转与自转转速比为1:2,球磨时间为15min,球磨完成后得到铝合金稀土精炼剂。

[0063]

使用上述铝合金稀土精炼剂时,精炼剂的加入量为2g/kg铝液,铝合金稀土精炼剂在740-780℃之间可与铝液发生充分反应,不会额外增加杂质,反应后置换出的稀土单质可以除杂除氢,同时可以抑制硅晶生长,提高铝合金的金相组织,增加机械性能。

[0064]

为了测试上述铝合金稀土精炼剂的精炼效果,在1kg的铝液中添加不同量的上述实施例(三)中制备的铝合金稀土精炼剂,精炼温度为780℃,恒温精炼25min,将精炼后的铝液浇注在10*10*10cm的正方体磨具中,冷却至室温后,测试铝块的质量和含氢量。

[0065]

表1是加入0.5~2.5g/kg铝液的上述实施例3中制备的铝合金稀土精炼剂,精炼25min后的测得的试样密度和含氢量。

[0066]

表1

[0067][0068]

如上表所示,在铝液中加入实施例(三)中制备出的铝合金稀土精炼剂,随着铝合金稀土精炼剂添加量的增加,试样的密度增加,试样中氢的含量降低,大大提高了清渣效果,降低了铝块中氢的含量,铝液净化效果明显。

[0069]

综上,根据本技术实施例的铝合金稀土精炼剂的制备方法,首先将冰晶石、氟化钠、氯化钾、氯化钠和氯化镁按照第一质量百分比进行混合破碎,以得到熔剂混合物,并将氯化稀土、碳酸稀土和氟化稀土按照第二质量百分比进行混合破碎,以得到稀土盐混合物,然后将熔剂混合物进行脱水处理,以得到脱水熔剂,并对脱水熔剂进行固化处理,以得到固化熔剂,最后将固化熔剂和稀土盐的混合物放入球磨罐中,并将球磨罐置于球磨机上进行球磨,以得到铝合金稀土精炼剂。由此,该制备方法操作简单安全,无毒无污染,制备的铝合金稀土精炼剂粒度均匀,分散性好。另外,通过将稀土盐引入到熔剂中,稀土盐与熔体接触时,稀土盐被还原成高活性的稀土单质,稀土单质与非金属氧化夹杂物中的al2o3反应,生成稀土氧化物,将al2o3中的al置换出来,以去除al2o3;同时稀土单质在高温下与[h]发生反应生成稳定的稀土氢化物,从而去除铝液中的h2,达到除[h]的目的,另外,活性稀土与氧的亲和力大于铝与氧的亲和力,改变了熔剂的表面能,使得滤渣与铝体更易分离,有利于清渣。

[0070]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0071]

尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1