一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法

1.本发明涉及圆管内表面抛光技术,特别提供了一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法。

背景技术:

2.近年来,随着机械、石油、航空航天等领域的飞速发展,对各种零件的抛光加工技术也提出了更高的要求。其中机械零件中具有孔表面的零件很多,内孔表面加工约占机械加工总量的1/3,孔表面的加工质量对零件及其产品的使用性能和寿命具有重要影响。细长管件(内径2-6mm,长径比大于25)广泛应用于航空航天器、核电站、生物医疗、船舶军工等大型机器中气体及液体的输送或冷却,如人工血管、医疗微创导入器械、液压导管、高通量换热管、制冷管道细铜管等。由于管径小、长径比大的特征,细长管内表面的抛光条件更为苛刻,探索可控、高效的细长管内表面抛光方法,成为精密加工技术发展的热点之一,引起国内外学者的高度重视。传统的抛光方式,如珩磨、研磨等抛光方法,只能针对特定的工件表面进行抛光,并且完成一定限度的加工,停留在粗加工阶段,不能达到微纳米级别;另外,传统抛光方式费时费力,经济性差且不能精确控制切削力。而非传统的抛光方法,如磨料流抛光、磁流变抛光、磁力研磨等方法,由于永磁材料具有较高的磁滞回线、高矫顽力、高剩磁、不需要外加电流就可以提供永久磁场、制造成本低、使用方便等优势,因此大多使用永磁铁作为磁场发生源,但是永磁产生的磁感应强度难以调节,这就导致了产生的磁场磁力大小不可控,不能更好调控磨粒受到的压力;同时,抛光介质单靠磁力或者流动压力通过工件表面,不能实现抛光介质的靶向控制,而通过调节电磁线圈流过脉冲电流的频率和方向,可以更好的调控磁场。电磁线圈通入交变电流可以在加工位置产生磁场梯度及磁感应强度,永磁铁则可以起到增大磁场力的作用,极大的增加了抛光效果,将二者的优点进行结合。因此,为了实现细长管内表面的抛光,本发明提出了基于一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法。

技术实现要素:

3.本发明提出一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法,通过成对电磁线圈和永磁铁组成的磁场发生装置,利用磁性抛光介质,卡盘带动工件旋转,综合精密运动平台和磨料循环系统的协同运动,实现圆管内表面的高效抛光,成对电磁线圈在磁芯上成对、平行布置,相对于单个线圈,成对电磁线圈能够产生更大的磁场强度与更大的磁场梯度,避免了单电磁线圈提供所需磁场强度时造成发热量大的问题;成对电磁线圈主导了抛光区域的磁场梯度,永磁铁的复合增加了抛光区域的磁场强度,改变通入成对电磁线圈交变电流的方向和频率,实时调节抛光位置的磁场力和磁场梯度,调控磁性抛光介质的形态,实现复杂曲面抛光的靶向控制;另外,通过调节电磁线圈之间的角度变化及电流的方向、大小和频率,调配不同的磁极排布,形成不同回路的磁力线,可实现任意角度的抛光,

以此实现对工件高效、高质量的靶向智能化抛光。

4.本发明提供的一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置:所述装置包括工件支撑架、磁场发生装置、精密位移平台、工件、夹具﹑液压系统装置﹑磨料循环装置和工作台,所述磁场发生装置固定于精密位移平台上,所述磨料循环装置一端与夹具通过止回阀进行连接,另一端通过连接杆和杆接头与液压系统装置进行连接,所述磁场发生装置包括成对电磁线圈、螺栓1、支杆、螺栓2、内环架、外环架、磁极套、磁芯、三角固定件、螺栓3、永磁铁、螺栓4和螺栓5,所述外环架内侧开有磁芯滑动槽,所述磁芯上端通过螺栓2与外环架连接,下端通过螺栓3与三角固定件上端连接,所述电磁线圈成对且平行布置于磁芯上,所述三角固定件通过螺栓3安装在内环架上,所述外环架通过支杆、螺栓5和螺栓2与内环架连接,所述4个磁极套以圆周均布排列的方式用螺栓1紧固在三角固定件下部,所述磁场发生装置通过螺栓4固定在精密位移平台上,所述夹具包括伺服电机、同步带、轴承、连接轴、三爪卡盘、螺栓6、电机支架、底座和螺钉,所述三爪卡盘通过螺栓6与连接轴连接,所述连接轴通过螺钉固定于轴承上,所述同步带通过键连接与连接轴进行配合,所述伺服电机带动三爪卡盘旋转,所述磨料循环装置包括旋转接头、止回阀、磨料存储缸、支架1、连接杆、磨料搅拌缸、软管和渣浆泵,所述止回阀安装在磨料存储缸进口与出口,所述止回阀通过旋转接头和连接杆与工件连接,所述工件一端安装在三爪卡盘上,另一端通过旋转接头和软管与磨料搅拌缸连接,所述渣浆泵一端通过软管与磨料搅拌缸连接,另一端与磨料存储缸连接,所述磨料搅拌缸通过螺栓6固定于支架1上,所述液压系统装置包括杆接头、液压缸、支架2、油箱和液压泵,所述液压泵一端通过软管与油箱连接,另一端与液压缸连接,所述液压缸另一端通过杆接头与磨料存储缸连接。

5.本发明提供的一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置所提供的加工方法:(1)通过三爪卡盘(3-5)、工件支撑架(1-2)和旋转接头(1-1)将工件进行固定,电机带动三爪卡盘(3-5)和旋转接头(1-1)转动,使工件(1-5)旋转;(2)将磁性抛光介质放置于磨料搅拌缸(1-14)中,通过渣浆泵(1-16)将磁性抛光介质吸入到磨料存储缸(1-8)中;(3)依据需要加工的目标区域,进行成对电磁线圈(2-1)的角度和耦合磁场的调配,成对电磁线圈(2-1)与永磁铁(2-11)耦合产生高磁场梯度和强磁场力的磁场作用于加工区域,提高加工效率;(4)磁场发生装置(1-3)在精密位移平台(1-4)带动下运动到工件(1-5)的磁性抛光介质入口处,同时液压系统装置提供压力,使磁性抛光介质进入工件(1-5)内管道,精密位移平台(1-4)带动磁场发生装置(1-3)进行进给运动,使形成的抛光介质柔性凸起与目标区域产生相对运动,实现材料去除;(5)实时改变通入成对电磁线圈(2-1)的电流与频率值,动态调整施加于磁性抛光介质上的作用力与抛光介质的形态,协同三爪卡盘(3-5)的旋转与精密位移平台(1-4)的进给,形成运动轨迹的调控,实现工件(1-5)内表面的定域、智能化抛光。

6.本发明的有益效果是:1.本发明所述的一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置,所述成对电磁线圈在磁芯上成对、平行布置,相对于单个线圈,施加同方向同大小同频率的交变电

流激励时,成对电磁线圈能够产生更大的磁场强度与磁场梯度,避免了单电磁线圈提供所需磁场强度时造成发热量大的问题,保证抛光介质、磨粒免受热量影响,提高抛光效率和稳定性。2.本发明所述的一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置,通过成对电磁线圈和永磁铁的耦合控制方式,改变通入成对电磁线圈交变电流的方向、大小和频率,实时调节抛光位置的磁场力和磁场梯度,成对电磁线圈主导了加工区域的磁场梯度,永磁铁的复合增加了加工区域的磁场强度,调控磁性抛光介质的形态,实现复杂曲面抛光的靶向控制。3.本发明所述的一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置,调控通入成对电磁线圈交变电流的方向,产生与永磁铁方向相同的磁力线,形成磁场耦合,调配不同的磁极排布,形成不同的磁力线排布,如形成4路磁力线、1路磁力线和2路磁力线,实现不同磁场加工区域的控制,同时改变成对电磁线圈之间的角度,能够进一步调控磁场作用区域,如形成45

°

单路磁力线,协同三爪卡盘与精密位移平台的运动控制,能够使磁性抛光介质形成靶向运动轨迹,实现对工件内表面靶向定域的智能化抛光。4.本发明所述的一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置,所述4个永磁铁根据不同的磁极调配,能够形成16种圆周均布排列方式,复合成对电磁线圈的2种磁极极性(n极、s极),能够在抛光区域内产生32种类型的耦合磁场,形成不同的磁力线分布,实现曲面、平面、凹槽面的高效、高质量加工。

附图说明

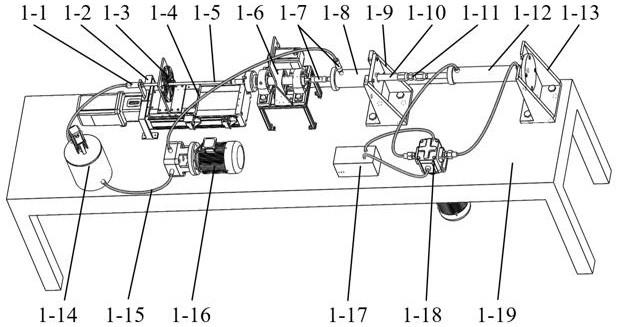

7.图1是本发明一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法的整体结构示意图。

8.图2是本发明一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法的磁场发生装置结构示意图。

9.图3是本发明一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法的夹具结构示意图。

10.图4是本发明一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法的不同抛光区域磁力线分布示意图。

11.图5是本发明一种电磁线圈和永磁铁耦合控制的圆管内表面抛光装置及方法的不同耦合磁场磁力线分布示意图。

具体实施方式

12.具体实施方式一:结合图1、图2、图3说明本实施方式所述装置包括工件支撑架(1-2)、磁场发生装置(1-3)、精密位移平台(1-4)、工件(1-5)、夹具(1-6)﹑液压系统装置﹑磨料循环装置和工作台(1-19),所述磁场发生装置(1-3)固定于精密位移平台(1-4)上,所述磨料循环装置一端与夹具(1-6)通过止回阀(1-7)进行连接,另一端通过连接杆(1-10)和杆接头(1-11)与液压系统装置进行连接,所述磁场发生装置(1-3)包括成对电磁线圈(2-1)、螺栓1(2-2)、支杆(2-3)、螺栓2(2-4)、内环架(2-5)、外环架(2-6)、磁极套(2-7)、磁芯(2-8)、三角固定件(2-9)、螺栓3(2-10)、永磁铁(2-11)、螺栓4(2-12)和螺栓5(2-13),所述外环架(2-6)内侧开有磁芯滑动槽,所述磁芯(2-8)上端通过螺栓2(2-4)与外环架(2-6)连接,下端通过螺栓3(2-10)与三角固定件(2-9)上端连接,所述成对电磁线圈(2-1)成对且平行布置

于磁芯(2-8)上,所述三角固定件(2-9)通过螺栓3(2-10)安装在内环架(2-5)上,所述外环架(2-6)通过支杆(2-3)、螺栓5(2-13)和螺栓2(2-4)与内环架(2-6)连接,所述4个磁极套(2-7)以圆周均布排列的方式用螺栓1(2-2)紧固在三角固定件(2-9)下部,所述磁场发生装置(1-3)通过螺栓4(2-12)固定在精密位移平台(1-4)上,所述夹具(1-6)包括伺服电机(3-1)、同步带(3-2)、轴承(3-3)、连接轴(3-4)、三爪卡盘(3-5)、螺栓6(3-6)、电机支架(3-7)、底座(3-8)和螺钉(3-9),所述三爪卡盘(3-5)通过螺栓6(3-6)与连接轴(3-4)连接,所述连接轴(3-4)通过螺钉(3-9)固定于轴承(3-3)上,所述同步带(3-2)通过键连接与连接轴(3-4)进行配合,所述伺服电机(3-1)提供带动三爪卡盘(3-5)旋转,所述磨料循环装置包括旋转接头(1-1)、止回阀(1-7)、磨料存储缸(1-8)、支架1(1-9)、连接杆(1-10)、磨料搅拌缸(1-14)、软管(1-15)和渣浆泵(1-16),所述止回阀(1-7)安装在磨料存储缸(1-8)进口与出口,所述止回阀(1-7)通过旋转接头(1-1)和连接杆(1-10)与工件(1-5)连接,所述工件(1-5)一端安装在三爪卡盘(3-5)上,另一端通过旋转接头(1-1)和软管(1-15)与磨料搅拌缸(1-14)连接,所述渣浆泵(1-16)一端通过软管(1-15)与磨料搅拌缸(1-14)连接,另一端与磨料存储缸(1-8)连接,所述磨料搅拌缸(1-14)通过螺栓6(3-6)固定于支架1(1-9)上,所述液压系统装置包括杆接头(1-11)、液压缸(1-12)、支架2(1-13)、油箱(1-17)和液压泵(1-18),所述液压泵(1-18)一端通过软管(1-15)与油箱(1-17)连接,另一端与液压缸(1-12)连接,所述液压缸(1-12)另一端通过杆接头(1-11)与磨料存储缸(1-8)连接。

13.具体实施方式二:结合图1、图2、图3说明本实施方式所述磁场发生装置(1-3)配合精密运动平台(1-4)和夹具(1-6)的使用,所述成对电磁线圈(2-1)在磁芯(2-8)上成对、平行布置,施加同方向同大小同频率的交变电流激励时,相对于单个线圈,成对电磁线圈(2-1)能够产生更大的磁场强度与更大的磁场梯度,避免了单电磁线圈提供所需磁场强度时造成发热量大的问题,保证抛光介质、磨粒免受热量影响,提高抛光效率和稳定性,其他与具体实施方式一相同。

14.具体实施方式三:结合图1、图2说明本实施方式通过成对电磁线圈(2-1)和永磁铁(2-11)的耦合控制方式,成对电磁线圈(2-1)主导了加工区域的磁场梯度,永磁铁(2-11)的复合增加了加工区域的磁场强度,改变通入成对电磁线圈(2-1)交变电流的方向和频率,实时调节抛光位置的磁场力和磁场梯度,调控磁性抛光介质的形态,实现复杂曲面抛光的靶向控制,其他与具体实施方式一或二相同。

15.具体实施方式四:结合图4说明本实施方式通过调控通入成对电磁线圈(2-1)交变电流的方向,产生与永磁铁(2-11)方向相同的磁力线,形成磁场耦合,调配不同的磁极排布,可形成4路磁力线(4-1)、1路磁力线(4-2)和2路磁力线(4-3),实现不同磁场加工区域的控制,所述4路磁力线(4-1)能够实现整个圆管内表面抛光,1路磁力线(4-2)能够实现四分之一圆管内表面抛光,2路磁力线(4-3)能够实现二分之一圆管内表面抛光,同时改变成对电磁线圈(2-1)之间的角度,能够进一步调控磁场作用区域,如形成45

°

单路磁力线(4-4),协同三爪卡盘(3-5)与精密位移平台(1-4)的运动控制,能够使磁性抛光介质形成靶向运动轨迹,实现对工件内表面靶向定域的智能化抛光;抛光整个圆管内表面时,成对电磁线圈(2-1)之间呈90

°

夹角,成对电磁线圈(2-1)1下端耦合为n极,成对电磁线圈(2-1)2下端耦合为s极,成对电磁线圈(2-1)3下端耦合为n极,成对电磁线圈(2-1)4下端耦合为s极,形成4路磁力线(4-1);抛光四分之一圆管内表面或二分之一圆管内表面时,可根据不同加工区域选

择特定的成对电磁线圈(2-1)和永磁铁(2-11),如成对电磁线圈(2-1)1下端耦合为n极,成对电磁线圈(2-1)2下端耦合为s极,成对电磁线圈(2-1)4下端耦合为s极,以此类推,分别形成1路磁力线(4-2)和2路磁力线(4-3);抛光圆管内表面任意区域时,可改变成对电磁线圈(2-1)之间的角度,如成对电磁线圈(2-1)1下端耦合为n极,成对电磁线圈(2-1)2下端耦合为s极,形成45

°

单路磁力线(4-4),其他与具体实施方式一、二或三相同。

16.具体实施方式五:结合图5说明本实施方式所述4个永磁铁(2-11)根据不同的磁极调配,能够形成16种圆周均布排列方式,复合成对电磁线圈的2种磁极极性(n极、s极),能够在抛光区域内产生32种类型的耦合磁场,形成不同的磁力线分布,如n-s-n排布(5-1)、成对n-s排布(5-2),实现曲面、平面、凹槽面的高效、高质量加工;成对电磁线圈(2-1)1下端耦合为n极,成对电磁线圈(2-1)2下端耦合为s极,成对电磁线圈(2-1)3下端耦合为n极,呈n-s-n排布(5-1);成对电磁线圈(2-1)1下端耦合为n极,成对电磁线圈(2-1)2下端耦合为s极,成对电磁线圈(2-1)3下端耦合为s极,成对电磁线圈(2-1)4下端耦合为n极,呈成对n-s排布(5-2),其他与具体实施方式一、二、三或四相同。

17.具体实施方式六:结合图1、图2、图3和图4说明本实施方式利用具体实施方式一、二、三、四或五中任意一个具体实施方式所述装置进行抛光步骤如下:(1)通过三爪卡盘(3-5)、工件支撑架(1-2)和旋转接头(1-1)将工件进行固定,电机带动三爪卡盘(3-5)和旋转接头(1-1)转动,使工件(1-5)旋转;(2)将磁性抛光介质放置于磨料搅拌缸(1-14)中,通过渣浆泵(1-16)将磁性抛光介质吸入到磨料存储缸(1-8)中;(3)依据需要加工的目标区域,进行成对电磁线圈(2-1)的角度和耦合磁场的调配,成对电磁线圈(2-1)与永磁铁(2-11)耦合产生高磁场梯度和强磁场力的磁场作用于加工区域,提高加工效率;(4)磁场发生装置(1-3)在精密位移平台(1-4)带动下运动到工件(1-5)的磁性抛光介质入口处,同时液压系统装置提供压力,使磁性抛光介质进入工件(1-5)内管道,精密位移平台(1-4)带动磁场发生装置(1-3)进行进给运动,使形成的抛光介质柔性凸起与目标区域产生相对运动,实现材料去除;(5)实时改变通入成对电磁线圈(2-1)的电流与频率值,动态调整施加于磁性抛光介质上的作用力与抛光介质的形态,协同三爪卡盘(3-5)的旋转与精密位移平台(1-4)的进给,形成运动轨迹的调控,实现工件(1-5)内表面的定域、智能化抛光;(6)抛光完成后,停止对成对电磁线圈(2-1)通电及停止其他系统的工作,导致抛光加工区域内的磁性抛光介质停止相对于工件的运动,消除作用力,抛光加工过程随之停止。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1