一种TiAlCrSiY合金靶材及其制备方法与流程

一种tialcrsiy合金靶材及其制备方法

技术领域

1.本发明属于粉末冶金技术领域,涉及一种tialcrsiy合金靶材及其制备方法,特别涉及一种真空磁控溅射或多弧离子镀膜用低成本、高性能tialcrsiy合金靶材的制备方法。

背景技术:

2.自上世纪60年代人们将稀土应用引入金属或合金表面改性以来,解决了工业应用中的诸多材料问题。在pvd离子镀中,添加稀土元素是改善涂层表面质量的有效和简便的技术方法。据报道,在tin或其体系的硬质涂层中添加稀土元素,可显著提高膜层致密性、膜基结合力及抗氧化性能,减少涂层大颗粒和孔隙率。pvd稀土涂层刀具比未添加稀土的高温强度更好,适于在更高的切削速度下服役。而稀土的引入方法是把稀土元素(如y、ce、la等)加入到靶材中,通过冶炼或粉末冶金等工艺制成含有稀土元素的合金靶材。

3.熔炼工艺制备含稀土合金靶材时,浇注过程易产生缩孔、疏松、宏观偏析,同时合金成分和组织均匀性难以保证。

4.粉末冶金工艺则是将混合粉末装入包套中,经过脱气后直接热等静压烧结成致密的靶材。由于钛粉末松装密度和振实密度均比较低,由此方法制作的靶材材料利用率相对较低,从而造成该类靶材成本较高,不利于工业化生产。同时稀土元素活性强易氧化,通常采用氢化脱氢工艺制备,粉末冶金法制备的靶材中o和h含量很高,这会降低膜层力学性能。

技术实现要素:

5.本发明的目的在于提供一种tialcrsiy合金靶材及其制备方法,该tialcrsiy合金靶材具有成本低而性能高的特点;采用该制备方法得到的tialcrsiy合金靶材中气体杂质元素o、h含量低,可显著提升靶材制备过程中的材料利用率。为了实现上述目的,采用如下技术方案。

6.一种tialcrsiy合金靶材,按原子百分比由以下成分组成:ti10-50%,al20-78%,cr10-40%,si1-20%,y0-10%且y不为0。

7.上述tialcrsiy合金靶材,作为一种优选方式,按原子百分比由以下成分组成,ti为10-40%(例如,12%、15%、20%、25%、30%、35%、38%),al为20-60%(例如,22%、25%、30%、35%、40%、45%、50%、55%、58%),cr为10-35%(例如,12%、15%、20%、25%、30%、33%),si为1-15%(例如,1.5%、2%、3%、5%、10%、14%),y为0.1-5%(例如,0.2%、0.5%、1%、2%、3%、4%、4.5%)。

8.上述tialcrsiy合金靶材,作为一种优选方式,按原子百分比由以下成分组成,ti为15-20%(例如,16%、17%、18%、19%),al为35-60%(例如,37%、40%、45%、48%、50%、52%、55%、57%、59%),cr为10-35%(例如,12%、15%、20%、25%、30%、33%),si为1-8%(例如,1.5%、2%、3%、5%、6%、7%),y为1-5%(例如,1.2%、1.5%、2%、2.5%、3%、4%、4.5%)。

9.上述tialcrsiy合金靶材,作为一种优选方式,所述tialcrsiy合金靶材采用粉末

6h(例如,3.5h、4h、5h、5.5h)。

28.在上述制备方法中,作为一种优选方式,在所述步骤3中,所述冷压坯的致密度为65%-87%(例如,67%、70%、72%、75%、77%、80%、85%),优选为70%-85%(例如,71%、72%、76%、78%、80%、82%、84%)。

29.在上述制备方法中,作为一种优选方式,在所述步骤3中,所述冷压成型的压制压力为100-600mpa(例如,200mpa、300mpa、400mpa、500mpa、550mpa),保压时间1-30s(例如,5s、10s、15s、20s、25s、27s、29s),优选地,所述压制压力为150-500mpa(例如,160mpa、180mpa、200mpa、250mpa、300mpa、350mpa、400mpa、450mpa、480mpa),保压时间为1-10s(例如,2s、4s、5s、6s、7s、8s、9s)。

30.在上述制备方法中,作为一种优选方式,在所述步骤3中,所述冷压坯的高度为10-100mm(例如,20mm、40mm、50mm、60mm、80mm、90mm),优选14-50mm(例如,15mm、20mm、25mm、30mm、35mm、40mm、45mm)。

31.本发明中,对混合粉末进行冷压成型得到冷压坯(简称压坯),然后将压坯装包套,相对于直接将混合粉装包套,包套内的混合粉末装填密度高,相同尺寸锭坯装粉重量更高,成品加工材料利用率也就更高,同时还能够降低热等静压费用(因为一炉能压更多重量的粉末)。

32.冷压坯的高度通常是10-100mm,包套通常是1100-1250mm(例如,1120mm、1150mm、1180mm、1200mm、1220mm、1240mm),能有效减少装粉高度差,可以减少成分偏析。

33.在上述制备方法中,作为一种优选方式,在所述步骤3中,所述冷压模具的材质为工具钢或模具钢。

34.本发明中,冷压成型采用钢模具,单轴受力,压坯外形尺寸标准,不需要整形,因而成本低。

35.本发明也可以采用冷等静压成型代替冷压成型,但由于冷等静压是采用橡胶软包套,装粉后装入冷等静压设备中,是三向受力。由于含ti的tialcrsiy合金粉末装填密度低,收缩大,冷等静压压坯通常有喇叭口,弯曲等问题,因此需要增加整形工序,这会影响成品加工材料利用率,因而该方法不如冷压简便高效,且成本比冷压成本高。

36.在上述制备方法中,作为一种优选方式,在所述步骤4中,所述冷压坯装包套时,在冷压坯之间垫石墨纸,优选地,石墨纸厚度为0.2-1mm(例如,0.3mm、0.4mm、0.5mm、0.6mm、0.8mm、0.9mm)。

37.在上述制备方法中,作为一种优选方式,在所述步骤5中,所述脱气处理的温度是300-500℃(例如,320℃、350℃、400℃、450℃、480℃),保温时间4-40h(例如,5h、10h、15h、20h、25h、30h、35h、38h),所述脱气处理的真空度控制在10-1

pa~10-3

pa(例如,2*10-3

pa、4*10-3

pa、5*10-3

pa、8*10-3

pa、1*10-2

pa、2*10-2

pa、5*10-2

pa、8*10-2

pa)。

38.在上述制备方法中,作为一种优选方式,在所述步骤6中,所述热等静压处理的温度为350-500℃(例如,360℃、380℃、400℃、450℃、480℃),压力为100-135mpa(例如,105mpa、110mpa、115mpa、120mpa、125mpa、130mpa、134mpa),保温保压时间为2-6h(例如,3h、3.5h、4h、4.5h、5h、5.5h)。

39.在上述制备方法中,作为一种优选方式,在所述步骤7中,将所述步骤6得到的所述热等静压锭坯去包套后,沿着石墨纸夹层切开。因为压坯间垫有石墨纸,更容易分开。

40.本发明中,冷压成型步骤中,通过控制压制力,冷压得到的压块相对密度可以达到70%-85%(例如,75%、80%、82%),压块装包套,相当于装填密度在70-85%,hip时包套收缩小,收缩规则,需要预留的加工余量小,加工成品的最终材料利用率可以达到68%-75%。

41.而直接粉末装包套时,装填密度在45-55%,包套hip时收缩较大,收缩不均匀,需要预留更多的加工余量,加工成品的最终材料利用率最高可以达到~62%。因此冷压不仅能提高装粉重,即一个包套能产出更多件成品,后续hip的装炉量提高,降低hip的成本公斤价,同时提高成品加工的材料利用率,详见后面实施例。因此更具成本效益。

42.本发明采用粉末冶金工艺制备tialcrsiy合金靶材,通过合理的工艺参数设计能够减少合金靶材中的成分偏析问题。

43.常规技术中,采用常规熔炼工艺制备合金靶材,通常钛合金的熔炼都得用真空自耗炉,而且要多次熔炼,成分和组织均匀性不好保证。因而,采用本发明的方法制备得到的合金靶材成分范围相对于采用常规熔炼工艺制备的合金靶材的成分范围更宽一些。

44.与现有技术相比,本发明具有如下有益效果:

45.本发明制备的tialcrsiy合金靶材致密度高,纯度高,气体杂质元素o(≤0.25wt%)、h(≤0.02wt%)含量低,组织均匀无偏析,并且材料利用率高,更具低成本效益。

附图说明

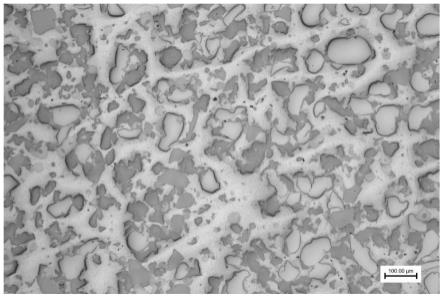

46.图1是本发明实施例1得到的tialcrsiy合金靶材金相组织图。

47.图2是本发明对比例1得到的tialcrsiy合金靶材金相组织图。

具体实施方式

48.下面将结合本发明的实施例来详细说明本发明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

49.实施例1

50.一种tialcrsiy合金靶材,按原子百分比由以下成分组成:ti20%,al55%,cr20%,si3%,y2%。该tialcrsiy合金靶材的成品尺寸为d105*16mm。具体制备步骤如下。

51.步骤一,雾化制粉:将纯度99.8wt%的aly2合金块雾化,得到-300目aly2合金粉。

52.步骤二,混粉:将纯度2n8、39μm的ti粉,纯度2n8、平均粒度40μm的铝粉,纯度2n8、-200目的cr粉,纯度3n6、粒度-200目的si粉,纯度99.8%、-300目的aly2合金粉,按照重量百分比,ti25.576%、al38.931%:cr27.782%、si2.251%和aly25.46%进行称重,加入到万向运动混合机中,预抽真空至0.8pa后进行混合,混合时间4h,得到混合均匀的合金粉末。

53.步骤三,冷压成型:将上步骤二得到的合金粉末均匀填充到直径为d132mm的圆形冷压模具中进行压制,冷压的压制压力为220mpa,保压时间5s,压制成冷压坯;所得冷压坯的致密度为70%,压坯高度为19.5mm。

54.步骤四,装包套:将多件冷压坯相叠装入铝包套中,压坯之间垫石墨纸,石墨纸尺寸d126*0.3mm。

55.步骤五,脱气:将装满冷压坯的包套放入脱气炉内进行脱气,脱气温度为400℃,保温时间为4h,保温时真空度控制在2*10-3

pa。

56.步骤六,热等静压:对步骤五中脱气后的包套封焊后放入热等静压设备中进行烧结得到热等静压锭坯,其中,烧结温度450℃,保温时间3h,压力130mpa。

57.步骤七,对上述锭坯去皮后沿石墨纸夹层切开,按照图纸要求加工成品,成品尺寸d105*16mm。

58.采用本实施例的方法制备得到的tialcrsiy合金靶材,压坯致密度为70%;对3个d141mm*1100mm的包套中制备得到的162件tialcrsiy合金靶材成品进行统计,统计得出的最终产品的材料利用率是68.1%。

59.这里,最终材料利用率=(成品重量*成品件数)/包套装粉重*100%。

60.实施例2-4

61.一种tialcrsiy合金靶材及其制备方法,与实施例1的不同在于,改变实施例1中冷压成型的压制压力,在不同冷压压力下得到的tialcrsiy合金靶材的压坯致密度及最终材料利用率,如表1所示。

62.表1不同冷压压力下得到的压坯致密度及最终材料利用率

[0063][0064]

由表1可见,冷压压制的得到的冷压坯的相对密度越高,最终产品的材料利用率越高。

[0065]

实施例5

[0066]

一种tialcrsiy合金靶材,按原子百分比由以下成分组成:ti45%,al40%,cr10%,si4%,y1%。该tialcrsiy合金靶材的成品尺寸为d105*16mm。制备方法同实施例1,步骤三中,冷压成型的冷压压力为430mpa。本实施例中,由于ti的含量较高,因而,冷压成型时所需的冷压压力较高。

[0067]

本实施例得到的tialcrsiy合金靶材的压坯致密度及最终材料利用率如表1所示。

[0068]

实施例6

[0069]

一种tialcrsiy合金靶材,按原子百分比由以下成分组成:ti35%,al20%,cr25%,si10%,y10%。该tialcrsiy合金靶材的成品尺寸为d105*16mm。采用实施例1中的制备方法,将步骤三中的冷压成型的冷压压力设置为445mpa。

[0070]

由于本实施例中铝含量低,将原子百分比换算为相应的重量比时,合金靶材中只含有al8.68wt%,热等静压处理过程中,烧结温度为450℃得到的合金靶材的致密度只有90%,因而,可采用较高的热等静压的烧结温度温度,以提高合金靶材的致密度。

[0071]

本实施例得到的tialcrsiy合金靶材的压坯致密度及最终材料利用率如表1所示。

[0072]

实施例7

[0073]

一种tialcrsiy合金靶材,按原子百分比由以下成分组成:ti15%,al45%,cr30%,si5%,y5%。该tialcrsiy合金靶材的成品尺寸为d105*16mm。制备方法同实施例1,步骤三中,冷压成型的冷压压力为400mpa。

[0074]

本实施例得到的tialcrsiy合金靶材的压坯致密度及最终材料利用率如表1所示。

[0075]

对比例1

[0076]

本对比例提供了一种tialcrsiy合金靶材及其制备方法,其与实施例1的区别在于,步骤二中采用常规的y粉代替aly2进行混粉得到合金粉末,然后不经过步骤三中的冷压成型直接将合金粉末装包套后脱气、热等静压处理(即采用常规热等静压工艺)。具体地,

[0077]

步骤二,混粉:将纯度2n8、39μm的ti粉,纯度2n8、平均粒度40μm的铝粉,纯度2n8、-200目的cr粉,纯度3n6、粒度-200目的si粉,纯度99.5%,-200目的y粉,按照重量百分比,ti25.576%、al39.641:cr27.782%、si2.251%和y4.75%进行称重,加入到万向运动混合机中,预抽真空至0.8pa后进行混合,混合时间4h,得到混合均匀的合金粉末。

[0078]

然后将步骤二得到的合金粉末直接装包套后脱气、热等静压处理和机加工,得到tialcrsiy合金靶材。

[0079]

采用本对比例的方法制备得到的tialcrsiy合金靶材,对3个d150mm*1100mm的包套中制备得到的150件tialcrsiy合金靶材成品进行统计,统计得出的最终产品的材料利用率是62.04%。

[0080]

由表1可见,相对于采用常规热等静压工艺得到的最终产品的材料利用率,采用实施例1制备的得到最终产品的材料利用率明显提高。

[0081]

靶材性能测试:

[0082]

对实施例1和对比例中得到的合金靶材取样分析,通过阿基米德排水法测量靶材的密度;通过化学分析测定靶材纯度即,测定靶材中杂质元素含量,其中o采用惰气脉冲红外法,h采用惰气脉冲热导法;通过金相显微镜分析靶材微观组织,测试结果如表2所示。图1是本发明实施例1制备的tialcrsiy合金靶材的金相组织。图2是对比例1制备的tialcrsiy合金靶材的金相组织。

[0083]

表2 tialcrsiy20/55/20/3/2at%靶材性能

[0084][0085]

*:实施例1中,实施例1-1~1-4中,不同冷压压力下得到的tialcrsiy20/55/20/3/2at%靶材的密度基本一样。

[0086]

由表2可以看出,相对于对比例1,采用本发明的制备方法得到的tialcrsiy合金靶材的密度高,靶材中的o和h含量低,特别是h含量显著降低。

[0087]

由图1可以看出,实施例1制备得到的tialcrsiy合金靶材的显微组织中,ti、cr、si、aly2颗粒均匀分布,其中aly2为球形颗粒,为单一的合金相。

[0088]

由图2可以看出,对比例1得到的靶材显微组织中,y颗粒为不规则块状,且合金化不完全,y颗粒中心残留黑色物质为未合金化的纯y相。

[0089]

综上所述,采用本发明提供的制备方法制得的钛铝铬硅钇合金靶材具有致密度高,纯度高,气体杂质元素o(≤0.25wt%)、h(≤0.02wt%)含量低,组织均匀无偏析,并且材料利用率高,更具成本效益,适用于多种刀具、模具涂层镀膜使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1