一种铝合金手机面板阳极黑线的生产方法与流程

1.本发明涉及铝合金手机面板技术领域,特别涉及一种铝合金手机面板阳极黑线的生产方法。

背景技术:

2.铝合金以铝为基添加一定量其他合金化元素的合金,是轻金属材料之一,铝合金除具有铝的一般特性外,由于添加合金化元素的种类和数量的不同又具有一些合金的具体特性,铝合金的密度为2.63~2.85g/cm3,有较高的强度,比强度接近高合金钢,比刚度超过钢,有良好的铸造性能和塑性加工性能,良好的导电、导热性能,良好的耐蚀性和可焊性,可作结构材料使用,在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用,铝合金按其成分和加工方法又分为变形铝合金和铸造铝合金,变形铝合金是先将合金配料熔铸成坯锭,再进行塑性变形加工,通过轧制、挤压、拉伸、锻造等方法制成各种塑性加工制品。

3.铸造铝合金是将配料熔炼后用砂模、铁模、熔模和压铸法等直接铸成各种零部件的毛坯,现有技术铸造铝合金是用来直接浇铸各种形状的机械零件的铝合金,在6系铝合金成成分调整时添加硅元素,主要采用纯硅或速熔硅,阳极腐蚀后,面板表面容易产生黑丝及黑线等不良缺陷,造成产品报废,由于纯硅元素熔点高,硅熔点为1414℃,不易在铝液中扩散,且直接使用杂质含量高,容易发生偏析夹杂,形成mg2si及al10mn2si相,电极电势偏高,阳极腐蚀后,面板表面容易产生黑丝及黑线等不良缺陷,造成产品报废。

4.针对以上问题,对现有装置进行了改进,提出了一种铝合金手机面板阳极黑线的生产方法。

技术实现要素:

5.本发明的目的在于提供一种铝合金手机面板阳极黑线的生产方法,解决了背景技术中现有技术在6系铝合金成成分调整时添加硅元素,主要采用纯硅或速熔硅,阳极腐蚀后,面板表面容易产生黑丝及黑线等不良缺陷,造成产品报废,由于纯硅元素熔点高,硅熔点为1414℃,不易在铝液中扩散,且直接使用杂质含量高,容易发生偏析夹杂,形成mg2si及al10mn2si相,电极电势偏高,阳极腐蚀后,面板表面容易产生黑丝及黑线等不良缺陷,造成产品报废的问题。

6.为实现上述目的,本发明提供如下技术方案:一种铝合金手机面板阳极黑线的生产方法,包括以下步骤:

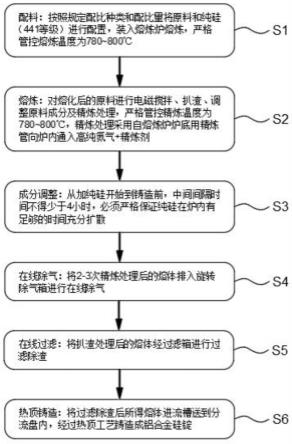

7.s1:配料:按照规定配比种类和配比量将原料和纯硅进行配置,装入熔炼炉熔炼,严格管控熔炼温度为780~800℃;

8.s2:熔炼:对熔化后的原料进行电磁搅拌、扒渣、调整原料成分及精炼处理,严格管控精炼温度为780~800℃,精炼处理采用自熔炼炉炉底用精炼管向炉内通入高纯氮气+精炼剂;

9.s3:成分调整:从加纯硅开始到铸造前,中间间隔时间不得少于4小时,必须严格保证纯硅在炉内有足够的时间充分扩散;

10.s4:在线除气:将2-3次精炼处理后的熔体排入旋转除气箱进行在线除气;

11.s5:在线过滤:将扒渣处理后的熔体经过滤箱进行过滤除渣;

12.s6:热顶铸造:将过滤除渣后所得熔体进流槽送到分流盘内,经过热顶工艺铸造成铝合金硅锭。

13.进一步地,铝合金硅锭的化学成分按其重量组分计,包括:

14.si:11份-13份;

15.fe:≤0.1份;

16.cu:≤0.1份;

17.mn:≤0.1份;

18.cr:≤0.1份;

19.zn:≤0.1份;

20.ti:≤0.1份;

21.sr:≤0.1份。

22.进一步地,生产具体工序如下:

23.(1)上炉炉前:投料

→

熔化

→

精炼

→

转炉;

24.(2)下炉炉前:投料

→

三次精炼

→

氩气压力

→

焖硅;

25.(3)炉后:热顶模具准备

→

在线除气

→

过滤板

→

铸造。

26.进一步地,所述上炉炉前的投料,包括以下操作方案:

27.(1)配料要求:使用6系废料,按生管料单清点备料;

28.(2)投料工具:行车、叉车、加料台;

29.(3)投料方式:铝屑、压余、包块、喷涂料、废渣、电泳料等加到加料室,铝锭、白料、炒渣铝、排汤等加到燃烧室;

30.(4)投料顺序:先用小块废料或棒头尾垫底,废料必须用铝汤浸泡,铝汤温度730℃以上添加废料。

31.进一步地,所述上炉炉前的精炼,包括以下操作方案:

32.(1)精炼路线:“z”字和“n”字型排气;

33.(2)精炼时间:25min;精炼温度:780℃-800℃;

34.(3)精炼剂名称:精炼剂比例:0.8kg/吨铝;

35.(4)氮气压力:0.20-0.40mpa。

36.进一步地,所述下炉炉前的投料,包括以下操作方案:

37.(1)配料要求:使用6系废料,按生管料单清点备料;

38.(2)投料工具:行车、叉车、加料台;

39.(3)投料方式:铝屑、压余、包块、喷涂料、废渣、电泳料等加到加料室;铝锭、白料、炒渣铝、排汤等加到燃烧室;

40.(4)投料顺序:先用小块废料或棒头尾垫底,废料必须用铝汤浸泡,铝汤温度730℃以上添加废料;

41.(5)当a炉全转水生产,则下炉不投料。

42.进一步地,所述下炉炉前的精炼,包括以下操作方案:

43.(1)第一次精炼:精炼时间:≥25min;精炼温度:780℃-800℃;精炼剂用量:0.8kg/吨铝;

44.(2)第二次精炼:精炼时间:≥25min;精炼温度:760℃-780℃;精炼剂用量:0.8kg/吨铝;

45.(3)第三次精炼:精炼时间:≥25min;精炼温度:760℃-780℃;精炼剂用量:0.4kg/吨铝。

46.进一步地,所述s6中,热顶模具包括以下准备步骤:

47.s601:氮化硼与水比例1:3,滑石粉与水比例2:1;

48.s602:流槽满刷滑石粉,过滤箱、分流盘喷满氮化硼;

49.s603:滑石粉的水调和浓度以不沾手为宜,以防浪费材料,滑石粉填补石墨环1/3,石墨环留2/3在外,且下口一定要整齐、圆滑;

50.s604:涂抹完滑石粉膏后将油用小毛刷涂于滑石粉膏上,侵入2~3分钟后,四指并拢旋转磨光滑,并将多余油擦净,以防将滑石粉膏泡掉而发生烂棒。

51.进一步地,所述炉后的铸造,包括以下作业参数:

52.(1)铸造前炉内温度:735

±

5℃;

53.(2)模盘盘头温度:695℃-715℃;

54.(3)模盘盘尾温度:685℃-705℃;

55.(4)铸造速度:160

±

5mm/min;

56.(5)冷却水流量:4500

±

200l/min。

57.进一步地,所述上炉炉前的熔化,熔化温度要求为780℃-800℃,所述上炉炉前的转炉,出汤温度为780

±

10℃,所述下炉炉前的投料,合金要求为441等级纯硅,需一次性投进炉内,所述氩气压力为0.15-0.20mpa,所述下炉炉前的焖硅,从加纯硅开始到铸造前,中间间隔时间不少于4小时,所述炉后的铸造,铸造炉后不添加铝钛硼丝,且所使用的吊棒作业参数如下:吊环位置为0.2m-0.5m处。

58.与现有技术相比,本发明的有益效果是:

59.1.本发明提出的一种铝合金手机面板阳极黑线的生产方法,首先,按照规定配比种类和配比量将原料和纯硅进行配置,装入熔炼炉熔炼,严格管控熔炼温度为780~800℃,再对熔化后的原料进行电磁搅拌、扒渣、调整原料成分及精炼处理,严格管控精炼温度为780~800℃,精炼处理采用自熔炼炉炉底用精炼管向炉内通入高纯氮气+精炼剂,接着从加纯硅开始到铸造前,中间间隔时间不得少于4小时,必须严格保证纯硅在炉内有足够的时间充分扩散,随之,将2-3次精炼处理后的熔体排入旋转除气箱进行在线除气,紧接着,将扒渣处理后的熔体经过滤箱进行过滤除渣,最后,将过滤除渣后所得熔体进流槽送到分流盘内,经过热顶工艺铸造成铝合金硅锭,本发明不直接采用纯硅或速熔硅进行成分调整,而通过特殊工艺,将纯硅先制作成铝合金硅锭后,再进行使用,制作成铝合金硅锭后不仅减少了杂质含量,还有由于铝合金硅锭属于中间合金,因此熔点极大的减低,再成分调整时硅元素可以分布更加均匀,极大的消除了元素偏析。

60.2.本发明提出的一种铝合金手机面板阳极黑线的生产方法,首先根据氮化硼与水比例1:3以及滑石粉与水比例2:1进行混合,再在流槽内满刷滑石粉,过滤箱、分流盘喷满氮

化硼,此时滑石粉的水调和浓度以不沾手为宜,以防浪费材料,滑石粉填补石墨环1/3,石墨环留2/3在外,且下口一定要整齐、圆滑,最后,涂抹完滑石粉膏后将油用小毛刷涂于滑石粉膏上,侵入2~3分钟后,四指并拢旋转磨光滑,并将多余油擦净,以防将滑石粉膏泡掉而发生烂棒,利用纯硅制作铝合金硅锭,由于增加了一道对纯硅的净化处理工序,制作成铝合金硅锭后不仅减少了杂质含量,且成分调整时硅元素可以分布更加均匀,极大的消除了元素偏析,阳极腐蚀后,表面色泽均匀,洁净,无腐蚀黑丝黑线,极大的提高了良品率。

附图说明

61.图1为本发明铝合金手机面板阳极黑线的生产方法整体步骤图;

62.图2为本发明铝合金手机面板阳极黑线的生产方法铝合金硅锭重量组分图;

63.图3为本发明铝合金手机面板阳极黑线的生产方法具体生产工序图;

64.图4为本发明铝合金手机面板阳极黑线的生产方法上炉炉前投料操作方案图;

65.图5为本发明铝合金手机面板阳极黑线的生产方法上炉炉前精炼操作方案图;

66.图6为本发明铝合金手机面板阳极黑线的生产方法下炉炉前投料操作方案图;

67.图7为本发明铝合金手机面板阳极黑线的生产方法下炉炉前精炼操作方案图;

68.图8为本发明铝合金手机面板阳极黑线的生产方法热顶模具准备操作方案图;

69.图9为本发明铝合金手机面板阳极黑线的生产方法炉后铸造作业参数图;

70.图10为本发明铝合金手机面板阳极黑线的生产方法炉后铸造吊棒作业参数图。

具体实施方式

71.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

72.为了解决现有技术在6系铝合金成成分调整时添加硅元素,主要采用纯硅或速熔硅,阳极腐蚀后,面板表面容易产生黑丝及黑线等不良缺陷,造成产品报废的技术问题,如图1-图5所示,提供以下优选技术方案:

73.一种铝合金手机面板阳极黑线的生产方法,包括以下步骤:

74.s1:配料:按照规定配比种类和配比量将原料和纯硅进行配置,装入熔炼炉熔炼,严格管控熔炼温度为780~800℃;

75.s2:熔炼:对熔化后的原料进行电磁搅拌、扒渣、调整原料成分及精炼处理,严格管控精炼温度为780~800℃,精炼处理采用自熔炼炉炉底用精炼管向炉内通入高纯氮气+精炼剂;

76.s3:成分调整:从加纯硅开始到铸造前,中间间隔时间不得少于4小时,必须严格保证纯硅在炉内有足够的时间充分扩散;

77.s4:在线除气:将2-3次精炼处理后的熔体排入旋转除气箱进行在线除气;

78.s5:在线过滤:将扒渣处理后的熔体经过滤箱进行过滤除渣;

79.s6:热顶铸造:将过滤除渣后所得熔体进流槽送到分流盘内,经过热顶工艺铸造成铝合金硅锭。

80.铝合金硅锭的化学成分按其重量组分计,包括:

81.si:11份-13份;

82.fe:≤0.1份;

83.cu:≤0.1份;

84.mn:≤0.1份;

85.cr:≤0.1份;

86.zn:≤0.1份;

87.ti:≤0.1份;

88.sr:≤0.1份。

89.生产具体工序如下:

90.(1)上炉炉前:投料

→

熔化

→

精炼

→

转炉;

91.(2)下炉炉前:投料

→

三次精炼

→

氩气压力

→

焖硅;

92.(3)炉后:热顶模具准备

→

在线除气

→

过滤板

→

铸造。

93.上炉炉前的投料,包括以下操作方案:

94.(1)配料要求:使用6系废料,按生管料单清点备料;

95.(2)投料工具:行车、叉车、加料台;

96.(3)投料方式:铝屑、压余、包块、喷涂料、废渣、电泳料等加到加料室,铝锭、白料、炒渣铝、排汤等加到燃烧室;

97.(4)投料顺序:先用小块废料或棒头尾垫底,废料必须用铝汤浸泡,铝汤温度730℃以上添加废料。

98.上炉炉前的精炼,包括以下操作方案:

99.(1)精炼路线:“z”字和“n”字型排气;

100.(2)精炼时间:25min;精炼温度:780℃-800℃;

101.(3)精炼剂名称:精炼剂比例:0.8kg/吨铝;

102.(4)氮气压力:0.20-0.40mpa。

103.具体的,首先,按照规定配比种类和配比量将原料和纯硅进行配置,装入熔炼炉熔炼,严格管控熔炼温度为780~800℃,再对熔化后的原料进行电磁搅拌、扒渣、调整原料成分及精炼处理,严格管控精炼温度为780~800℃,精炼处理采用自熔炼炉炉底用精炼管向炉内通入高纯氮气+精炼剂,接着从加纯硅开始到铸造前,中间间隔时间不得少于4小时,必须严格保证纯硅在炉内有足够的时间充分扩散,随之,将2-3次精炼处理后的熔体排入旋转除气箱进行在线除气,紧接着,将扒渣处理后的熔体经过滤箱进行过滤除渣,最后,将过滤除渣后所得熔体进流槽送到分流盘内,经过热顶工艺铸造成铝合金硅锭,本发明不直接采用纯硅或速熔硅进行成分调整,而通过特殊工艺,将纯硅先制作成铝合金硅锭后,再进行使用,制作成铝合金硅锭后不仅减少了杂质含量,还有由于铝合金硅锭属于中间合金,因此熔点极大的减低,再成分调整时硅元素可以分布更加均匀,极大的消除了元素偏析。

104.为了解决由于纯硅元素熔点高,硅熔点为1414℃,不易在铝液中扩散,且直接使用杂质含量高,容易发生偏析夹杂,形成mg2si及al10mn2si相,电极电势偏高,阳极腐蚀后,面板表面容易产生黑丝及黑线等不良缺陷,造成产品报废的技术问题,如图6-图10所示,提供以下优选技术方案:

105.下炉炉前的投料,包括以下操作方案:

106.(1)配料要求:使用6系废料,按生管料单清点备料;

107.(2)投料工具:行车、叉车、加料台;

108.(3)投料方式:铝屑、压余、包块、喷涂料、废渣、电泳料等加到加料室;铝锭、白料、炒渣铝、排汤等加到燃烧室;

109.(4)投料顺序:先用小块废料或棒头尾垫底,废料必须用铝汤浸泡,铝汤温度730℃以上添加废料;

110.(5)当a炉全转水生产,则下炉不投料。

111.下炉炉前的精炼,包括以下操作方案:

112.(1)第一次精炼:精炼时间:≥25min;精炼温度:780℃-800℃;精炼剂用量:0.8kg/吨铝;

113.(2)第二次精炼:精炼时间:≥25min;精炼温度:760℃-780℃;精炼剂用量:0.8kg/吨铝;

114.(3)第三次精炼:精炼时间:≥25min;精炼温度:760℃-780℃;精炼剂用量:0.4kg/吨铝。

115.s6中,热顶模具包括以下准备步骤:

116.s601:氮化硼与水比例1:3,滑石粉与水比例2:1;

117.s602:流槽满刷滑石粉,过滤箱、分流盘喷满氮化硼;

118.s603:滑石粉的水调和浓度以不沾手为宜,以防浪费材料,滑石粉填补石墨环1/3,石墨环留2/3在外,且下口一定要整齐、圆滑;

119.s604:涂抹完滑石粉膏后将油用小毛刷涂于滑石粉膏上,侵入2~3分钟后,四指并拢旋转磨光滑,并将多余油擦净,以防将滑石粉膏泡掉而发生烂棒。

120.炉后的铸造,包括以下作业参数:

121.(1)铸造前炉内温度:735

±

5℃;

122.(2)模盘盘头温度:695℃-715℃;

123.(3)模盘盘尾温度:685℃-705℃;

124.(4)铸造速度:160

±

5mm/min;

125.(5)冷却水流量:4500

±

200l/min。

126.上炉炉前的熔化,熔化温度要求为780℃-800℃,所述上炉炉前的转炉,出汤温度为780

±

10℃,所述下炉炉前的投料,合金要求为441等级纯硅,需一次性投进炉内,所述氩气压力为0.15-0.20mpa,所述下炉炉前的焖硅,从加纯硅开始到铸造前,中间间隔时间不少于4小时,所述炉后的铸造,铸造炉后不添加铝钛硼丝,且所使用的吊棒作业参数如下:吊环位置为0.2m-0.5m处。

127.具体的,首先根据氮化硼与水比例1:3以及滑石粉与水比例2:1进行混合,再在流槽内满刷滑石粉,过滤箱、分流盘喷满氮化硼,此时滑石粉的水调和浓度以不沾手为宜,以防浪费材料,滑石粉填补石墨环1/3,石墨环留2/3在外,且下口一定要整齐、圆滑,最后,涂抹完滑石粉膏后将油用小毛刷涂于滑石粉膏上,侵入2~3分钟后,四指并拢旋转磨光滑,并将多余油擦净,以防将滑石粉膏泡掉而发生烂棒,利用纯硅制作铝合金硅锭,由于增加了一道对纯硅的净化处理工序,制作成铝合金硅锭后不仅减少了杂质含量,且成分调整时硅元

素可以分布更加均匀,极大的消除了元素偏析,阳极腐蚀后,表面色泽均匀,洁净,无腐蚀黑丝黑线,极大的提高了良品率。

128.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1