一种带内扣特征的箱体焊接定位工装的制作方法

1.本实用新型涉及焊接工装领域,尤其涉及一种带内扣特征的箱体焊接定位工装。

背景技术:

2.欧式吸油烟机的箱体由顶板、左侧板以及右侧板构成。这种箱体在加工过程中,首先顶板和左、右侧板通过内部折边铆接在一起,然后采用激光焊接机器人焊前侧面及后侧面拼缝处。其中,顶板前端为折弯形成的内扣特征,左、右侧板的侧边均被折弯,且左、右侧板为镜像对称结构。

3.为了焊接的美观性,箱体一般采用激光焊接,激光焊接对拼缝的精度要求很高,所以焊接部位必须采用内外压块同时压紧,然而,由于箱体顶板的内扣结构使得内部压块放不进去或者拿不出来,侧板内部上边的铆接折弯边使得内压块不能直接滑入压紧侧板,否则会造成干涉。目前对于含有内扣及高于压紧面的突起特征采用切除压块上的干涉部分,这种方式会导致激光焊接处压边不完整,尤其是圆角拼接部分不能完全压紧会导致拼缝处间隙过大,焊接不牢,影响焊接品质。

4.此外,整个箱体为对称结构,左右内压块在运动上需要同时向里或向外运动,且运动需保证同步性。在箱体内部空间狭小时,无法安装两个气缸,而且两个气缸在同步性和经济性上也较差。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术而提供一种定位准确、稳固的带内扣特征的箱体焊接定位工装。

6.本实用新型解决上述技术问题所采用的技术方案为:一种带内扣特征的箱体焊接定位工装,所述箱体包括左侧板、右侧板以及顶板,该顶板连接在左、右侧板之间,且该顶板的上端弯折而形成内扣特征并分别与左、右侧板之间形成待焊接处,其特征在于,包括

7.机架,其包括竖向设置的架体和竖向固定在该架体的正面的基板;

8.内压单元,包括左内压单元和右内压单元,该左内压单元和右内压单元分别安装在上述基板的前表面的上端的左右两侧,各内压单元分别用于由内至外压紧对应的上述待焊接处的内表面;

9.下压单元,包括与上述左内压单元对应的左下压单元和与上述右内压单元对应的右下压单元,该左下压单元和右下压单元分别安装在基板上端的左右两侧并分别位于对应内压单元的上方,且各下压单元分别用于由上至下压紧对应的上述待焊接处的顶板的上表面;

10.侧压单元,包括与上述左内压单元对应的左侧压单元和与上述右内压单元对应的右侧压单元,该左侧压单元和右侧压单元分别安装在基板前表面的左右两侧并分别位于对应内压单元的外侧,各侧压单元分别用于由外至内压紧对应的上述待焊接处的侧板的外表面;以及

11.联动单元,安装在上述基板的前表面并位于左内压单元和右内压单元之间,用于联动上述左内压单元和右内压单元。

12.进一步,各所述内压单元均包括用于由下至上压紧顶板的下表面的第一内压组件和用于由内至外压紧对应侧板的内表面的第二内压组件。这样通过第一内压组件能实现对内扣特征处的内压上限位,而通过第二内压组件能实现对内扣特征处的内压下限位。

13.进一步,所述第一内压组件包括由下至上压紧顶板的下表面的第一内压块,且该第一内压块的顶面的形状与顶板的下表面相匹配,而该第一内压块的上端的外侧面与对应侧板上端的内表面相匹配。通过第一内压块能更好地实现对内扣特征处的内压上限位。

14.进一步,所述第二内压组件包括由内至外压紧对应侧板的内表面的第二内压块,且该第二内压块的外侧面为平面并与对应侧板的内表面相贴合。通过第二内压块能更好地实现对内扣特征处的内压下限位。

15.进一步,各所述内压单元还均包括沿左右方向滑配安装在上述基板的前表面上的内压安装座,而上述第一内压组件包括竖向固定在上述内压安装座上的第一内压气缸和第一内压连杆,上述第一内压块的内侧端固定有第一内压铰接座,上述第一内压连杆的一端与上述第一内压气缸的活塞杆铰接而另一端与第一内压铰接座铰接。第一内压气缸作用于第一内压连杆,第一内压连杆带动第一内压块而使该第一内压块压紧顶板的下表面。

16.进一步,为能实现各内压安装座在基板前表面的滑配安装,各所述内压安装座上分别固定有内压滑动块,而上述基板的前表面上固定有左右延伸的内压导轨,上述内压滑动块嵌装在该内压导轨上并能沿该内压导轨来回滑动,且各内压安装座的左右两侧分别设置有外侧限位块和内侧限位块,各内压安装座分别与对应的内侧限位块相抵时,各内压单元分别处于初始状态,而各内压安装座分别与对应的内侧限位块相抵时,各内压单元分别由内至外压紧对应的上述待焊接处的内表面。

17.进一步,所述第一内压组件还包括固定在上述内压安装座上的第一内压滑轨和第一内压滑块,该第一内压滑轨由上至下朝前倾斜设置,而上述第一内压滑块嵌装在上述第一内压滑轨上并能沿该第一内压滑轨来回滑动,而上述第一内压块的内侧端还固定有第一内压连接块,上述第一内压滑块固定在该第一内压连接块上,且该第一内压连接块的一端与上述第一内压块固定而另一端与上述第一内压铰接座固定。通过第一内压滑块沿第一内压滑轨的移动,使第一内压块能更好地在第一内压气缸及第一内压连杆的带动下压紧顶板的下表面。

18.进一步,所述第二内压组件包括竖向固定在上述内压安装座上的第二内压气缸和第二内压连接杆,而上述第二内压块的底面朝上凹陷而形成内压安装凹槽,该内压安装凹槽中固定有第二内压铰接座,上述第二内压连杆的一端与上述第二内压气缸的活塞杆铰接而另一端与第二内压铰接座铰接。第二内压气缸作用于第二内压连杆,第二内压连杆带动第二内压块而使该第二内压块压紧侧板的内表面。

19.进一步,所述第二内压组件还包括固定在上述内压安装座上的第二内压滑轨和第二内压滑块,该第二内压滑轨由上至下朝前倾斜设置,而上述第二内压滑块嵌装在上述第二内压滑轨上并能沿该第二内压滑轨来回滑动,且该第二内压滑块固定在上述第二内压块的内侧面上。通过第二内压滑块沿第二内压滑轨的移动,使第二内压块能更好地在第二内压气缸及第二内压连杆的带动下压紧侧板的内表面。

20.进一步,各所述侧压单元均包括由外至内压紧对应侧板上端的外表面的侧压块,该侧压块的内表面的形状与对应侧板上端的外表面相匹配。从而能更好地实现对内扣特征处沿左右方向的外压紧。

21.进一步,各所述侧压单元还均包括固定在上述基板的前表面上的侧压安装座,该侧压安装座上沿左右方向固定有侧压气缸,且该侧压气缸的活塞杆与上述侧压块的外侧端固定。通过侧压气缸能驱动侧压块动作而压紧对应侧板上端的外表面。

22.进一步,各所述侧压单元还均包括沿左右方向固定在上述侧压安装座上的侧压滑轨和侧压连接块,该侧压连接块的一端与上述侧压块固定,而该侧压连接块的底部固定有侧压滑块,该侧压滑块嵌装在上述侧压滑轨上并能沿该侧压滑轨来回移动。通过侧压滑块沿侧压滑轨的来回移动能使侧压块更好地压紧对应侧板上端的外表面。

23.进一步,各所述下压单元均包括由上至下压紧顶板的上表面的下压块,各下压块的下表面的形状分别与上述顶板对应处的上表面相匹配。从而能更加稳固地压紧顶板的上表面,更好地实现对内扣特征处由上至下的外压紧。

24.进一步,各所述下压单元还包括竖向固定在上述基板的后表面上的下压气缸和下压滑轨,该下压气缸的活塞杆上固定有下压连接块,而该下压连接块上固定有下压滑块,该下压滑块嵌装在上述下压滑轨上并能沿该下压滑轨上下滑动。通过下压气缸能驱动下压块上下移动,而通过下压滑块沿下压滑轨的上下滑动能使下压块更好地在下压气缸驱动下上下移动。

25.进一步,所述联动单元包括竖向固定在上述基板的前表面上的联动气缸、左连杆以及右连杆,该联动气缸的活塞杆上固定有能在该联动气缸的驱动下上下滑动的联动连接板,该联动连接板的左端与上述左连杆的一端枢接,而左连杆的另一端与左内压单元的内压安装座枢接,联动连接板的右端与上述右连杆的一端枢接,而右连杆的另一端与右内压单元的内压安装座枢接。这样通过联动气缸驱动联动连接板的上下移动即能实现两侧内压安装座沿左右方向的相向移动或相离移动,进而实现左内压单元和右内压单元动作的同步性。

26.进一步,所述基板的前表面上固定有竖向延伸的联动滑轨,而上述联动连接板上固定有联动滑块,该联动滑块嵌装在上述联动滑轨上并能沿该联动滑轨来回滑动。从而能使联动连接板更好地在联动气缸的驱动下上下移动。

27.进一步,还包括定位单元,该定位单元包括沿前后方向固定在上述基板的前表面上的定位气缸,该定位气缸的活塞杆上固定有沿前后方向延伸的定位轴,而上述顶板上开设有供该定位轴穿设的定位孔。通过定位轴与箱体上的定位孔的配合作用能实现对箱体的精定位。

28.进一步,所述定位单元还包括固定在上述基板的前表面上的定位座,该定位座具有竖向延伸的定位板,该定位板上开设有供上述定位轴穿设的导向孔,而该定位板的下端水平朝前延伸而形成能与顶板的下端缘相抵的定位凸沿。通过定位凸沿,配合上述定位轴,能更好地实现对箱体的精定位。

29.进一步,所述定位气缸位于上述联动气缸的一侧,而上述定位单元还包括固定在基板前表面下端左右两侧的定位支撑座,定位状态下,箱体底部的左右两端分别支撑在对应的定位支撑座上。通过定位支撑座能实现对箱体的稳固支撑。

30.进一步,所述定位单元还包括分别固定在基板前表面的左右两端的左定位块和右定位块,定位状态下,左定位块与左侧板的外表面相抵,而右定位块与右侧板的外表面相抵。通过左定位块和右定位块能实现对箱体的粗定位。

31.进一步,所述定位单元还包括分别固定在上述基板的前表面的左右两侧的旋转气缸,各旋转气缸的活塞杆上分别转动连接有夹紧块,定位状态下,各夹紧块分别与顶板的前表面相抵。这样对箱体定位后,两个的旋转气缸动作而夹紧箱体。

32.与现有技术相比,本实用新型的优点在于:通过各内压单元和联动单元的配合作用实现对箱体的内扣特征处的内压紧,解决了现有技术中内扣特征内侧无法压紧的问题,且通过联动单元保证左右内压单元动作的同步性,进而保证内扣特征处内压紧的同步性,同时,通过各下压单元实现对箱体内扣特征处由上至下的外压紧,通过各侧压单元实现对内扣特征处沿左右方向的由外至内的外压紧,最终实现对箱体内扣特征处的准确、稳固的定位,保证箱体内扣特征处焊接品质。

附图说明

33.图1为本实用新型实施例中箱体的结构示意图;

34.图2为图1的另一方向的结构示意图;

35.图3为图1的再另一方向的结构示意图;

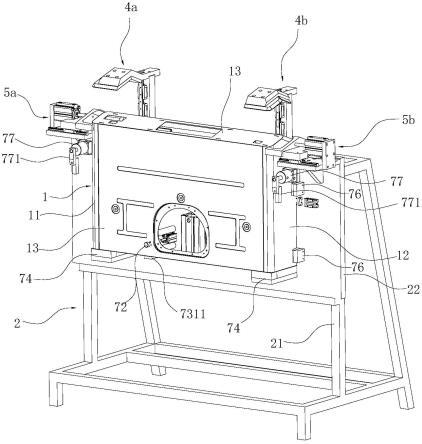

36.图4为本实用新型实施例中箱体装载状态下箱体焊接定位工装的结构示意图;

37.图5为本实用新型实施例中箱体焊接定位工装的结构示意图;

38.图6为图5的另一方向的结构示意图;

39.图7为图5的再另一方向的结构示意图;

40.图8为图5的再另一方向的结构示意图;

41.图9为本实用新型实施例中侧压单元(右侧压单元)的结构示意图;

42.图10为本实用新型实施例中内压单元(左内压单元)的结构示意图;

43.图11为图10的另一方向的结构示意图。

具体实施方式

44.以下结合附图实施例对本实用新型作进一步详细描述。

45.如图1~11所示,一种带内扣特征的箱体焊接定位工装,上述箱体1(例如欧式油烟机的箱体等)包括左侧板11、右侧板12以及顶板13,该顶板13连接在左、右侧板11,12之间,且该顶板13的一端弯折而形成内扣特征14并分别与左、右侧板11,12之间形成待焊接处。本实施例中,上述箱体1竖向放置在上述箱体1焊接定位工装,并且,上述内扣特征14位于该箱体1的上端。

46.进一步,上述箱体1焊接定位工装包括机架2、内压单元、下压单元、侧压单元以及联动单元6。其中,机架2包括竖向设置的架体21和竖向固定在该架体21的正面的基板22。内压单元包括左内压单元3a和右内压单元3b,该左内压单元3a和右内压单元3b分别安装在上述基板22的前表面的上端的左右两侧,各内压单元分别用于由内至外压紧对应的上述待焊接处的内表面。下压单元包括与上述左内压单元3a对应的左下压单元4a和与上述右内压单元3b对应的右下压单元4b,该左下压单元4a和右下压单元4b分别安装在基板22上端的左右

两侧并分别位于对应内压单元的上方,且各下压单元分别用于由上至下压紧对应的上述待焊接处的顶板13的上表面。侧压单元包括与上述左内压单元3a对应的左侧压单元5a和与上述右内压单元3b对应的右侧压单元5b,该左侧压单元5a和右侧压单元5b分别安装在基板22前表面的左右两侧并分别位于对应内压单元的外侧,各侧压单元分别用于由外至内压紧对应的上述待焊接处的侧板的外表面。联动单元6安装在上述基板22的前表面并位于左内压单元3a和右内压单元3b之间,用于联动上述左内压单元3a和右内压单元3b。本实施例中,上述左内压单元3a、右内压单元3b、左侧压单元5a、右侧压单元5b、左下压单元4a以及右下压单元4b为以上述联动单元6为中心的左右对称结构。

47.本实用新型中通过各内压单元和联动单元6的配合作用实现对箱体1的内扣特征14处的内压紧,解决了现有技术中内扣特征14内侧无法压紧的问题,且通过联动单元6保证左右内压单元3b动作的同步性,进而保证内扣特征14处内压紧的同步性,同时,通过各下压单元实现对箱体1内扣特征14处由上至下的外压紧,通过各侧压单元实现对内扣特征14处沿左右方向的由外至内的外压紧,最终实现对箱体1内扣特征14处的准确、稳固的定位,保证箱体1内扣特征14处焊接品质。

48.进一步,各上述内压单元均包括用于由下至上压紧顶板13的下表面的第一内压组件31和用于由内至外压紧对应侧板的内表面的第二内压组件32。这样通过第一内压组件31能实现对内扣特征14处的内压上限位,而通过第二内压组件32能实现对内扣特征14处的内压下限位。其中,上述第一内压组件31包括由下至上压紧顶板13的下表面的第一内压块311,且该第一内压块311的顶面的形状与顶板13的下表面相匹配,而该第一内压块311的上端的外侧面与对应侧板上端的内表面相匹配。通过第一内压块311能更好地实现对内扣特征14处的内压上限位。上述第二内压组件32包括由内至外压紧对应侧板的内表面的第二内压块321,且该第二内压块321的外侧面为平面并与对应侧板的内表面相贴合。通过第二内压块321能更好地实现对内扣特征14处的内压下限位。

49.具体地,各上述内压单元还均包括沿左右方向滑配安装在上述基板22的前表面上的内压安装座33,而上述第一内压组件31包括竖向固定在上述内压安装座33上的第一内压气缸312和第一内压连杆313,上述第一内压块311的内侧端固定有第一内压铰接座314,上述第一内压连杆313的一端与上述第一内压气缸312的活塞杆铰接而另一端与第一内压铰接座314铰接。第一内压气缸312作用于第一内压连杆313,第一内压连杆313带动第一内压块311而使该第一内压块311压紧顶板13的下表面。进一步,上述第二内压组件32包括竖向固定在上述内压安装座33上的第二内压气缸322和第二内压连接杆323,而上述第二内压块321的底面朝上凹陷而形成内压安装凹槽3211,该内压安装凹槽3211中固定有第二内压铰接座324,上述第二内压连杆325的一端与上述第二内压气缸322的活塞杆铰接而另一端与第二内压铰接座324铰接。第二内压气缸322作用于第二内压连杆325,第二内压连杆325带动第二内压块321而使该第二内压块321压紧侧板的内表面。

50.优选地,上述第一内压组件31还包括固定在上述内压安装座33上的第一内压滑轨315和第一内压滑块316,该第一内压滑轨315由上至下朝前倾斜设置,而上述第一内压滑块316嵌装在上述第一内压滑轨315上并能沿该第一内压滑轨315来回滑动,而上述第一内压块311的内侧端还固定有第一内压连接块317,上述第一内压滑块316固定在该第一内压连接块上317,且该第一内压连接块317的一端与上述第一内压块311固定而另一端与上述第

一内压铰接座314固定。通过第一内压滑块316沿第一内压滑轨315的移动,使第一内压块311能更好地在第一内压气缸312及第一内压连杆313的带动下压紧顶板13的下表面。上述第二内压组件32还包括固定在上述内压安装座33上的第二内压滑轨326和第二内压滑块327,该第二内压滑轨326由上至下朝前倾斜设置,而上述第二内压滑块327嵌装在上述第二内压滑轨326上并能沿该第二内压滑轨326来回滑动,且该第二内压滑块327固定在上述第二内压块321的内侧面上。通过第二内压滑块327沿第二内压滑轨326的移动,使第二内压块321能更好地在第二内压气缸322及第二内压连杆325的带动下压紧侧板的内表面。

51.此外,为能实现各内压安装座33在基板22前表面的滑配安装,各上述内压安装座33上分别固定有内压滑动块34,而上述基板22的前表面上固定有左右延伸的内压导轨35,上述内压滑动块34嵌装在该内压导轨35上并能沿该内压导轨35来回滑动,且各内压安装座33的左右两侧分别设置有外侧限位块36和内侧限位块37,各内压安装座33分别与对应的内侧限位块37相抵时,各内压单元3分别处于初始状态,而各内压安装座33分别与对应的内侧限位块37相抵时,各内压单元3分别由内至外压紧对应的上述待焊接处的内表面。

52.进一步,各上述侧压单元5均包括由外至内压紧对应侧板上端的外表面的侧压块51,该侧压块51的内表面的形状与对应侧板上端的外表面相匹配,从而能更好地实现对内扣特征14处沿左右方向的外压紧。具体地,各上述侧压单元5还均包括固定在上述基板22的前表面上的侧压安装座52,该侧压安装座52上沿左右方向固定有侧压气缸53,且该侧压气缸53的活塞杆与上述侧压块51的外侧端固定。通过侧压气缸53能驱动侧压块51动作而压紧对应侧板上端的外表面。优选地,各上述侧压单元5还均包括沿左右方向固定在上述侧压安装座52上的侧压滑轨54和侧压连接块55,该侧压连接块55的一端与上述侧压块51固定,而该侧压连接块55的底部固定有侧压滑块56,该侧压滑块56嵌装在上述侧压滑轨54上并能沿该侧压滑轨54来回移动。通过侧压滑块56沿侧压滑轨54的来回移动能使侧压块51更好地压紧对应侧板上端的外表面。

53.进一步,各上述下压单元均包括由上至下压紧顶板13的上表面的下压块41,各下压块41的下表面的形状分别与上述顶板13对应处的上表面相匹配,从而能更加稳固地压紧顶板13的上表面,更好地实现对内扣特征14处由上至下的外压紧。具体地,各上述下压单元4还包括竖向固定在上述基板22的后表面上的下压气缸42和下压滑轨43,该下压气缸42的活塞杆上固定有下压连接块44,而该下压连接块44上固定有下压滑块45,该下压滑块45嵌装在上述下压滑轨43上并能沿该下压滑轨43上下滑动。通过下压气缸42能驱动下压块41上下移动,而通过下压滑块45沿下压滑轨43的上下滑动能使下压块41更好地在下压气缸42驱动下上下移动。

54.本实施例中,上述联动单元6包括竖向固定在上述基板22的前表面上的联动气缸61、左连杆62以及右连杆63,该联动气缸61的活塞杆上固定有能在该联动气缸61的驱动下上下滑动的联动连接板64,该联动连接板64的左端与上述左连杆62的一端枢接,而左连杆62的另一端与左内压单元3a的内压安装座33枢接,联动连接板64的右端与上述右连杆63的一端枢接,而右连杆63的另一端与右内压单元3b的内压安装座33枢接。这样通过联动气缸61驱动联动连接板64的上下移动即能实现两侧内压安装座33沿左右方向的相向移动或相离移动,进而实现左内压单元3a和右内压单元3b动作的同步性。优选地,上述基板22的前表面上固定有竖向延伸的联动滑轨65,而上述联动连接板64上固定有联动滑块66,该联动滑

块66嵌装在上述联动滑轨65上并能沿该联动滑轨65来回滑动,从而能使联动连接板64更好地在联动气缸61的驱动下上下移动。

55.本实施例中,上述箱体1焊接定位工装还包括定位单元7,该定位单元7包括沿前后方向固定在上述基板22的前表面上的定位气缸71,该定位气缸71的活塞杆上固定有沿前后方向延伸的定位轴72,而上述顶板13上开设有供该定位轴72穿设的定位孔15。通过定位轴72与箱体1上的定位孔15的配合作用能实现对箱体1的精定位。此外,上述定位单元7还包括固定在上述基板22的前表面上的定位座73,该定位座73具有竖向延伸的定位板731,该定位板731上开设有供上述定位轴72穿设的导向孔7312,而该定位板731的下端水平朝前延伸而形成能与顶板13的下端缘相抵的定位凸沿7311。通过定位凸沿7311,配合上述定位轴72,能更好地实现对箱体1的精定位。

56.进一步,上述定位气缸71位于上述联动气缸61的一侧,而上述定位单元7还包括固定在基板22前表面下端左右两侧的定位支撑座74,定位状态下,箱体1底部的左右两端分别支撑在对应的定位支撑座74上,通过定位支撑座74能实现对箱体1的稳固支撑。上述定位单元7还包括分别固定在基板22前表面的左右两端的左定位块75和右定位块76,定位状态下,左定位块75与左侧板11的外表面相抵,而右定位块76与右侧板12的外表面相抵,通过左定位块75和右定位块76能实现对箱体1的粗定位。此外,上述定位单元7还包括分别固定在上述基板22的前表面的左右两侧的旋转气缸77,各旋转气缸77的活塞杆上分别转动连接有夹紧块771,定位状态下,各夹紧块771分别与顶板13的前表面相抵。这样对箱体1定位后,两个的旋转气缸77动作而夹紧箱体1。

57.本实用新型的工作过程如下:

58.首先将箱体1放置在左右两侧的定位支撑座74上,通过左定位块75和右定位块76对箱体1进行粗定位,接着通过定位轴72与箱体1上的定位孔15的配合作用实现对箱体1的精定位,定位完成后,各旋转气缸77动作,各旋转气缸77上的夹紧块771分别夹紧箱体1。联动气缸61动作而驱动左、右内压单元3a,3b向左右两边相离移动,各内压单元3分别对箱体1的内扣特征14的左右两端实现内压紧。各下压块41分别由上至下运动,实现对内扣特征14处的顶板13上表面的外压紧。最后各侧压块51同时向中间挤压,这样箱体1内扣特征14处的外部面焊接位置均被压死,此时,激光焊接机器人进行激光焊接。焊接完成后,各单元按照一开始压紧方式反向撤回,取下焊接好后的箱体1。

59.因为箱体1正面需要安装玻璃,所以在压紧过程中,左、右侧压单元5a,5b需最后驱动,使箱体1形成“侧包前”,在箱体1打磨后把打磨面留在前面贴玻璃将其盖住。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1