一种锆及锆合金泵口环零件的表面硬化处理方法与流程

1.本技术涉及锆材零件表面处理技术领域,尤其涉及一种锆及锆合金泵口环零件的表面硬化处理方法。

背景技术:

2.泵口环是一种用来密封介质,保护泵体、叶轮不被磨损的关键零件。在实际中,要求泵口环对酸、碱和盐等均具有较好的耐腐蚀性。而锆及锆合金对多种酸、碱和盐等均具有优良的耐腐蚀性,已成为化工、石油化学工业设备的重要制造材料,从而锆及锆合金泵口环的应用极为广泛。但是由于泵口环长期处于腐蚀与磨损的工况下,并且锆及锆合金硬度偏低、耐磨性差,导致锆及锆合金泵口环在使用一段时间就需要更换。因此提升锆及锆合金泵口环的耐腐蚀性和耐磨性,延长其使用寿命对于锆及锆合金泵口环的稳定工作具有重大意义。

3.目前,改善锆及锆合金泵口环的耐磨性与耐腐蚀性的技术主要包括激光表面合金化、阳极氧化、离子渗氮、离子注入等表面处理方法。这些表面处理方法可以提高锆及锆合金泵口环的表面硬度,以提高其耐磨性和耐腐蚀性。但是这些表面处理方法均存在工艺流程复杂、生产设备要求高、工艺稳定性差、不适用于工厂大批量生产的问题。

技术实现要素:

4.本技术实施例通过提供一种锆及锆合金泵口环零件的表面硬化处理方法,解决了现有锆及锆合金泵口环的表面处理方法均存在工艺流程复杂、生产设备要求高、工艺稳定性差、不适用于工厂大批量生产的问题。

5.本发明实施例提供了一种锆及锆合金泵口环零件的表面硬化处理方法,包括:

6.对锆及锆合金泵口环零件进行清洗和干燥;

7.对所述锆及锆合金泵口环零件进行阶梯式加热氧化处理,直至在所述锆及锆合金泵口环零件的表面形成氧化锆涂层。

8.在一种可能的实现方式中,所述对所述锆及锆合金泵口环零件进行阶梯式加热氧化处理,包括:

9.将所述锆及锆合金泵口环零件平铺置于电阻炉内;

10.以50℃/h~150℃/h的升温速率从炉温开始升温,且当温度上升至每个整百温度,在所述整百温度处均保温10min~30min,直至升温至400℃~600℃保温3h~6h;

11.以80℃~120℃的降温速率降温至200℃,出炉空冷。

12.在一种可能的实现方式中,所述将所述锆及锆合金泵口环零件平铺置于电阻炉内,包括:

13.将所述锆及锆合金泵口环零件平铺置于台车式电阻炉内。

14.在一种可能的实现方式中,所述对锆及锆合金泵口环零件进行清洗和干燥,包括:

15.对所述锆及锆合金泵口环零件依次进行超声波清洗、酸洗清洗、酒精清洗、水洗和

自然晾干。

16.在一种可能的实现方式中,所述酸洗清洗的酸洗溶液由硝酸、氢氟酸和去离子水均匀混合而成,酸洗溶液的溶液质量比为硝酸:氢氟酸:去离子水=25:2:73。

17.在一种可能的实现方式中,所述对锆及锆合金泵口环零件进行清洗和干燥中,所述锆及锆合金泵口环零件的表面粗糙度≤3.2um。

18.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

19.本发明实施例提供的锆及锆合金泵口环零件的表面硬化处理方法,通过对锆及锆合金泵口环零件进行清洗和干燥,再对锆及锆合金泵口环零件进行阶梯式加热氧化处理,直至在锆及锆合金泵口环零件的表面形成氧化锆涂层。采用阶梯式加热氧化处理能够使空气中的氧元素渗入锆及锆合金泵口环零件表面并扩散,最终在锆及锆合金泵口环零件表面形成氧化锆涂层。相较于现有锆及锆合金泵口环的表面处理方法,本发明实施例的表面硬化处理方法,工艺流程简单,适用于工厂大批量生产制造,生产设备要求低,工艺稳定性好,并且由于阶梯式加热氧化处理方法使锆及锆合金泵口环零件加热氧化时间较长,可以使空气中的氧元素很好地与锆及锆合金泵口环零件的表面接触和反应,所制备的氧化锆涂层具有较厚的厚度和较高的表面硬度,可以有效地提高锆及锆合金泵口环零件的耐腐蚀性和耐磨性,满足耐磨损、耐腐蚀工况的使用需求,延长其使用寿命。尤其对于泵口环这种对于自身内径和外径精度要求较高的零件,其加热氧化后还要满足装配使用精度,要考虑其加热氧化后变形情况,要控制其变形量,而本技术实施例的表面硬化处理方法可以减少锆及锆合金泵口环零件的内径尺寸和外径尺寸的变形,从而保证锆及锆合金泵口环零件尺寸配合良好。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

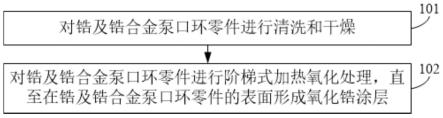

21.图1为本技术实施例提供的锆及锆合金泵口环零件的表面硬化处理方法的流程图;

22.图2为本技术实施例提供的泵口环零件的结构示意图;

23.图3为本技术实施例一制备的锆泵口环零件的氧化锆涂层显微组织图;

24.图4为本技术实施例一制备的锆泵口环零件的氧化锆涂层截面梯度硬度图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参照图1所示,本发明实施例提供的一种锆及锆合金泵口环零件的表面硬化处理方法,包括步骤101~步骤102:

27.步骤101:对锆及锆合金泵口环零件进行清洗和干燥。

28.其中,锆及锆合金泵口环零件通过机加工方式制备而成。示例的,对退火态的锆及锆合金锻件或棒料采用机加工方式制备锆及锆合金泵口环零件至所需尺寸。图2示出了泵口环零件的结构示意图。

29.具体地,步骤101包括:对锆及锆合金泵口环零件依次进行超声波清洗、酸洗清洗、酒精清洗、水洗和自然晾干。

30.一般通过丙酮进行超声波清洗。超声波清洗可以先将锆及锆合金泵口环零件表面的脏污洗掉。酸洗可以将锆及锆合金泵口环零件表面的氧化膜等破坏并洗掉。酒精清洗可以将酸洗破坏的氧化膜等进一步清洗掉。水洗可以清洗掉丙酮、酸和酒精在锆及锆合金泵口环零件表面的残留。通过将锆及锆合金泵口环零件依次进行超声波清洗、酸洗清洗、酒精清洗和水洗可以很好地将锆及锆合金泵口环零件的表面清洗干净,从而便于后续阶梯式加热氧化处理时,锆及锆合金泵口环零件的表面生成质量优异的氧化锆涂层。

31.其中,酸洗清洗的酸洗溶液由硝酸、氢氟酸和去离子水均匀混合而成,酸洗溶液的溶液质量比为硝酸:氢氟酸:去离子水=25:2:73,能够使酸洗溶液对锆及锆合金泵口环零件的酸洗效果更好。

32.由于纯锆的耐腐蚀性更好,锆合金的耐腐蚀性相较于纯锆差一些,如果酸洗时间过长,会导致其腐蚀比较严重,从而一般锆泵口环零件酸洗15s,锆合金泵口环零件酸洗5s~8s。

33.进一步地,对锆及锆合金泵口环零件进行清洗和干燥中,锆及锆合金泵口环零件的表面粗糙度≤3.2um。实际中,由于锆及锆合金泵口环零件配合精度要求,如果表面粗糙度不合适,加热氧化完成就需要加工,再加工就会对氧化锆涂层产生破坏,从而在加热氧化处理之前,就将其粗糙度达到最终产品所需粗糙度,加热氧化完成后就不需要再进行加工。另外,锆及锆合金泵口环零件的表面粗糙度≤3.2um,表面较光滑,加热氧化后生成的氧化锆涂层比较均匀,质量较好,不会影响加热氧化后的锆及锆合金泵口环零件的外观效果和配合精度。一般通过打磨抛光的方式使锆及锆合金泵口环零件的内外表面至粗糙度≤3.2um。

34.步骤102:对锆及锆合金泵口环零件进行阶梯式加热氧化处理,直至在锆及锆合金泵口环零件的表面形成氧化锆涂层。

35.其中,对锆及锆合金泵口环零件进行阶梯式加热氧化处理,包括步骤1021~步骤1023:

36.步骤1021:将锆及锆合金泵口环零件平铺置于电阻炉内。

37.电阻炉是利用电流使炉内电热元件或加热介质发热,从而对工件或物料加热的工业炉。将锆及锆合金泵口环零件放置于电阻炉内进行加热,可以使泵口环与空气很好地接触,从而实现锆及锆合金泵口环零件的氧化处理。通过电阻炉对锆及锆合金加热,并充分利用空气中的氧元素氧化锆及锆合金泵口环零件的表面,既不需要在加热时额外加入氧气来实现锆及锆合金泵口环零件的氧化,降低了生产成本,适合工业大批量生产,而且由于空气中的氧含量较低,故在锆及锆合金的泵口环零件氧化的过程中,可以加热更长的时间,从而使氧化锆涂层的质地更紧密,质量更好。由于氧化加热的时间较长,也可以得到厚度较厚的氧化锆涂层。

38.进一步地,将锆及锆合金泵口环零件平铺置于电阻炉内,包括:

39.将锆及锆合金泵口环零件平铺置于台车式电阻炉内。

40.一般锆材都采用真空炉加热防止其氧化。但本技术实施例中,为了让锆及锆合金泵口环零件氧化,又由于需要满足工厂大规模生产,故采用台车式电阻炉用于锆及锆合金泵口环零件的加热氧化,生产设备要求低,工艺稳定性好。相较于其他电阻炉,整个台车式电阻炉的密封性有限,更多的空气可以进入台车式电阻炉的炉腔内,在加热氧化的过程中,可以使锆及锆合金泵口环零件与空气中的氧气充分地接触,氧化效果较好,再加上阶梯式升温方式,就可以使锆及锆合金泵口环零件达到较好的氧化效果。而且工厂一般生产都使用的是台车式电阻炉,使用方便,其加热用内腔较大,生产数量比较多,便于锆及锆泵口环零件大规模加热氧化,适用于工业化大规模生产。

41.一般将多个清洗干燥后的零件平铺置于干净的台车式电阻炉内,工件之间的间距大于30mm,从而可以保证多个锆及锆合金泵口环零件的表面均得到充分氧化,并且能够一次性加热多个锆及锆合金泵口环零件。示例的,可以加热氧化牌号为r60702的锆泵口环零件,加热氧化牌号为r60705的锆合金泵口环零件。一般锆及锆合金泵口环零件的外径尺寸在80mm~300mm,内径尺寸比外径尺寸小10mm~40mm,也即壁厚为5mm~20mm,高度为10mm~30mm,由于泵口环是一种用来密封介质,保护泵体、叶轮不被磨损的关键零件,从而其对尺寸精度配合的要求极高,在进行热处理之后,要求内径尺寸和外径尺寸的变形较小。

42.步骤1022:以50℃/h~150℃/h的升温速率从炉温开始升温,且当温度上升至每个整百温度,在整百温度处均保温10min~30min,直至升温至400℃~600℃保温3h~6h。在整百温度处保温,方便计算和控制炉温。

43.在实际中,锆及锆合金泵口环的壁厚相对而言有厚有薄,示例的,对于壁厚较薄的锆及锆合金泵口环,以50℃/h~150℃/h的升温速率从炉温开始升温,在100℃保温10min~30min,在200℃保温10min~30min,在300℃保温10min~30min,在400℃保温3h~6h;对于壁厚居中的锆及锆合金泵口环,以50℃/h~150℃/h的升温速率从炉温开始升温,在100℃保温10min~30min,在200℃保温10min~30min,在300℃保温10min~30min,在400℃保温10min~30min,在500℃保温3h~6h;对于壁厚较厚的锆及锆合金泵口环,以50℃/h~150℃/h的升温速率从炉温开始升温,在100℃保温10min~30min,在200℃保温10min~30min,在300℃保温10min~30min,在400℃保温10min~30min,在500℃保温10min~30min,在600℃保温3h~6h。

44.步骤1023:以80℃~120℃的降温速率降温至200℃,出炉空冷。

45.在实际中,对锆及锆合金泵口环零件进行加热时,如果加热速度很快,整体升温不均匀,由于锆及锆合金泵口环零件壁厚比较薄,锆及锆合金泵口环零件会产生较大变形。

46.本发明实施例提供的对锆及锆合金泵口环零件进行阶梯式加热氧化处理方法,以50℃/h~150℃/h的升温速率从炉温开始升温,且当温度上升至每个整百温度,在整百温度处均保温10min~30min,直至升温至400℃~600℃保温3h~6h的阶梯式升温并在整百温度处保温,使整个工件的温度都均匀起来,从而使锆及锆合金泵口环零件产生较小的均匀变形,这样就能控制锆及锆合金泵口环零件最终的变形量。

47.通过加热、保温不断重复的过程,使锆及锆合金泵口环零件受热比较均匀,锆及锆合金泵口环零件在加热过程中变形不会很大,不会导致泵口环这类薄壁零件较大地变形,

不影响其装配使用。另外本技术实施例提供的阶梯式加热氧化处理方法,加热和保温时间较长,能够很好地使空气中的氧元素渗入锆及锆合金泵口环零件的表面并扩散,最终在锆及锆合金泵口环零件表面形成氧化锆涂层,对于泵口环这种对于自身内径和外径精度要求较高的零件,可以使锆及锆合金泵口环零件的外径尺寸和内径尺寸变形均在0.1mm以内,变形较小,相较于现有锆及锆合金泵口环零件的表面处理方法得到的氧化锆涂层厚度太薄,仅有1um~11um,本发明的阶梯式加热氧化处理方法氧化处理的时间相对来说是比较充足的,得到的氧化锆涂层厚度可达50um~90um,厚度较厚,氧化锆涂层的厚度相较于其他表面处理方法更厚,氧化锆涂层的表面硬度为500hv~700hv,从而耐磨性和耐腐蚀性较好,适合于锆及锆合金泵口环零件磨损较快的工况。

48.本发明实施例提供的锆及锆合金泵口环零件的表面硬化处理方法,通过对锆及锆合金泵口环零件进行清洗和干燥,再对锆及锆合金泵口环零件进行阶梯式加热氧化处理,直至在锆及锆合金泵口环零件的表面形成氧化锆涂层。采用阶梯式加热氧化处理能够使空气中的氧元素渗入锆及锆合金泵口环零件表面并扩散,最终在锆及锆合金泵口环零件表面形成氧化锆涂层。相较于现有锆及锆合金泵口环的表面处理方法,本发明实施例的表面硬化处理方法,工艺流程简单,适用于工厂大批量生产制造,生产设备要求低,工艺稳定性好,并且由于阶梯式加热氧化处理方法使锆及锆合金泵口环零件加热氧化时间较长,可以使空气中的氧元素很好地与锆及锆合金泵口环零件的表面接触和反应,所制备的氧化锆涂层具有较厚的厚度和较高的表面硬度,可以有效地提高锆及锆合金泵口环零件的耐腐蚀性和耐磨性,满足耐磨损、耐腐蚀工况的使用需求,延长其使用寿命。尤其对于泵口环这种对于自身内径和外径精度要求较高的零件,其加热氧化后还要满足装配使用精度,要考虑其加热氧化后变形情况,要控制其变形量,而本技术实施例的表面硬化处理方法可以减少锆及锆合金泵口环零件的内径尺寸和外径尺寸的变形,从而保证锆及锆合金泵口环零件尺寸配合良好。

49.本技术实施例提供的表面硬化处理方法简单,其直接使用空气进行氧化。其他表面处理方法在使用时需要对炉子进行改进,本技术实施例的设备简单,使用实际工厂中都有的台车式电阻炉。现有表面处理方法所用时间较短,氧化膜厚度较薄,生产上一使用,稍微硬一点的颗粒一磨,会导致氧化锆涂层被磨掉,本技术整体氧化处理时间较长,氧化锆涂层的厚度较厚,即使有稍微硬一点的颗粒磨掉一层氧化锆涂层,还有下一层氧化锆涂层,本技术实施例的表面硬化处理方法氧化处理后的锆及锆合金泵口环零件更耐磨。

50.下面示出具体的锆及锆合金泵口环零件的表面硬化处理方法的实施例。

51.实施例一

52.(1)对退火态的r60702锆锻件采用机加工的方式制备外径为260mm,内径235mm,高度20mm的锆泵口环零件,内外表面打磨至粗糙度≤3.2um。

53.(2)将打磨好的锆泵口环零件依次进行丙酮超声波清洗、酸洗清洗、酒精(无水乙醇)超声清洗、水洗和自然晾干。其中酸洗清洗的酸洗溶液采用由硝酸、氢氟酸和去离子水按照溶液质量比为25:2:73均匀混合而成的溶液。酸洗清洗时间15s;超声波清洗时间15min。

54.(3)将多个清洗干燥后的锆泵口环零件平铺放置于干净的台车式电阻炉内,工件之间的间距大于30mm。

55.(4)以100℃/h速率升温,当温度上升至每个整百温度,在整百温度处均保温20min,直至升温至500℃的温度下保温4h,保温完成后以100℃/h速率随炉降温到200℃以下,出炉空冷至室温。

56.(5)本实施例在r60702锆泵口环零件表面制备得到的氧化锆涂层厚度为63um,涂层表面显微硬度达到573hv

0.1

,较锆基体硬度(158hv

0.1

)显著增长。对本实施例表面硬化处理后的锆泵口环零件进行耐腐蚀试验,在温度为100℃,浓度为75%的硫酸溶液中,表面硬化处理后的锆泵口环零件的腐蚀速率为0.98mm/a、而纯锆在该条件下的腐蚀速率为1.69mm/a,相比较而言,本技术实施例的表面硬化处理方法制备的氧化锆涂层可以有效地提高锆泵口环零件的耐腐蚀性和耐磨性,同时锆泵口环零件外径尺寸变形0.09mm,内径尺寸变形0.06mm,变形较小,满足锆泵口环零件的装配使用需要。

57.图3示出了实施例一制备的锆泵口环零件的氧化锆涂层显微组织图。图3中1为锆泵口环中的锆基材,2为氧化锆涂层。图4示出了本实施例一制备的锆泵口环零件的氧化锆涂层截面梯度硬度图。

58.实施例二

59.(1)对退火态的r60705锆合金锻件采用机加工的方式制备外径为180mm,内径160mm,高度16mm的锆合金泵口环零件,内外表面打磨至粗糙度≤3.2um。

60.(2)将打磨好的锆合金泵口环零件依次进行丙酮超声波清洗、酸洗清洗、无水乙醇超声清洗、水洗和自然晾干。其中酸洗清洗的酸洗溶液采用由硝酸、氢氟酸和去离子水按照溶液质量比为25:2:73均匀混合而成的溶液。酸洗清洗时间8s;超声波清洗时间15min。

61.(3)将多个清洗干燥后的锆合金泵口环零件平铺放置于干净的台车式电阻炉内,工件之间的间距大于30mm。

62.(4)以100℃/h速率升温,当温度上升至每个整百温度,在整百温度处均保温15min,直至升温至550℃的温度下保温4h,保温完成后以100℃/h速率随炉降温到200℃以下,出炉空冷至室温。

63.(5)本实施例在r60705锆合金泵口环零件表面制备得到的氧化锆涂层厚度为75um,涂层表面显微硬度达到662hv

0.1

,较锆合金基体硬度(183hv

0.1

)有显著增长。对本实施例表面硬化处理后的锆泵口环零件进行耐腐蚀试验,在温度为100℃,浓度为75%的硫酸溶液中,表面硬化处理后的锆合金泵口环零件的腐蚀速率为1.18mm/a、而r60705锆合金在该条件下的腐蚀速率为1.83mm/a,相比较而言,本技术实施例的表面硬化处理方法制备的氧化锆涂层可以有效地提高锆泵口环零件的耐腐蚀性和耐磨性。同时锆合金泵口环外径尺寸变形0.07mm,内径尺寸变形0.03mm,变形较小,满足锆合金泵口环零件的装配使用需要。

64.实施例三

65.(1)对退火态的r60705锆合金锻件采用机加工的方式制备外径为110mm,内径90mm,高度16mm的锆合金泵口环零件,内外表面打磨至粗糙度≤3.2um。

66.(2)将打磨好的锆合金泵口环零件依次进行丙酮超声波清洗、酸洗清洗、无水乙醇超声清洗、水洗和自然晾干。其中酸洗清洗的酸洗溶液采用由硝酸、氢氟酸和去离子水按照溶液质量比为25:2:73均匀混合而成的溶液。酸洗时间5s;超声波清洗时间15min。

67.(3)将多个清洗干燥后的锆合金泵口环零件平铺放置于干净的台车式电阻炉内,工件之间的间距大于30mm。

68.(4)以80℃/h速率升温,当温度上升至每个整百温度,在整百温度处均保温10min,直至升温至450℃的温度下保温4h,保温完成后以80℃/h速率随炉降温到200℃以下,出炉空冷至室温。

69.(5)本实施例在r60705锆合金泵口环零件表面制备得到的氧化锆涂层厚度56um,涂层表面显微硬度达到615hv

0.1

,较锆合金基体硬度(183hv

0.1

)有显著增长。对本实施例表面硬化处理后的锆泵口环零件进行耐腐蚀试验,在温度为100℃,浓度为75%的硫酸溶液中,表面硬化处理后的锆泵口环零件的腐蚀速率为1.25mm/a、而锆合金在该条件下的腐蚀速率为1.83mm/a,相比较而言,本技术实施例的表面硬化处理方法制备的氧化锆涂层可以有效地提高锆泵口环零件的耐腐蚀性和耐磨性。同时锆合金泵口环外径尺寸变形0.07mm,内径尺寸变形0.03mm,变形较小,满足锆合金泵口环零件的装配使用需要。

70.实施例四

71.(1)对退火态的r60705锆合金锻件采用机加工的方式制备外径为280mm,内径255mm,高度18mm的锆合金泵口环零件,内外表面打磨至粗糙度≤3.2um。

72.(2)将打磨好的泵口环零件依次进行丙酮超声波清洗、酸洗清洗、无水乙醇超声清洗、水洗和自然晾干。其中酸洗清洗的酸洗溶液采用由硝酸、氢氟酸和去离子水按照溶液质量比为25:2:73均匀混合而成的溶液。酸洗清洗时间8s;超声波清洗时间15min。

73.(3)将多个清洗干燥后的锆合金泵口环零件平铺放置于干净的台车式电阻炉内,工件之间的间距大于30mm。

74.(4)以80℃/h速率升温,当温度上升至每个整百温度,在整百温度处均保温30min,直至升温至550℃的温度下保温5h,保温完成后以80℃/h速率随炉降温到200℃以下,出炉空冷至室温。

75.(5)本实施例在r60705锆合金泵口环零件表面制备得到的氧化锆涂层厚度为85um,涂层表面显微硬度达到695hv

0.1

,较锆合金基体硬度(183hv

0.1

)有显著增长。对本实施例表面硬化处理后的锆泵口环零件进行耐腐蚀试验,在温度为100℃,浓度为75%的硫酸溶液中,表面硬化处理后的锆合金泵口环零件的腐蚀速率为1.02mm/a、而锆合金在该条件下的腐蚀速率为1.83mm/a,相比较而言,本技术实施例的表面硬化处理方法制备的氧化锆涂层可以有效地提高锆泵口环零件的耐腐蚀性和耐磨性。同时锆合金泵口环外径尺寸变形0.09mm,内径尺寸变形0.06mm,变形较小,满足锆合金泵口环零件的装配使用需要。

76.实施例五

77.(1)对退火态的r60702锆锻件采用机加工的方式制备外径为80mm,内径70mm,高度10mm的锆泵口环零件,内外表面打磨至粗糙度≤3.2um。

78.(2)将打磨好的锆泵口环零件依次进行丙酮超声波清洗、酸洗清洗、酒精(无水乙醇)超声清洗、水洗和自然晾干。其中酸洗清洗的酸洗溶液采用由硝酸、氢氟酸和去离子水按照溶液质量比为25:2:73均匀混合而成的溶液。酸洗清洗时间15s;超声波清洗时间15min。

79.(3)将多个清洗干燥后的锆泵口环零件平铺放置于干净的台车式电阻炉内,工件之间的间距大于30mm。

80.(4)以50℃/h速率升温,当温度上升至每个整百温度,在整百温度处均保温10min,直至升温至400℃的温度下保温3h,保温完成后以100℃/h速率随炉降温到200℃以下,出炉

空冷至室温。

81.(5)本实施例在r60702锆泵口环零件表面制备得到的氧化锆涂层厚度为55μm,涂层表面显微硬度达到539hv

0.1

,较锆基体硬度(158hv

0.1

)显著增长。对本实施例表面硬化处理后的锆泵口环零件进行耐腐蚀试验,在温度为100℃,浓度为75%的硫酸溶液中,表面硬化处理后的锆泵口环零件的腐蚀速率为0.95mm/a、而纯锆在该条件下的腐蚀速率为1.69mm/a,相比较而言,本技术实施例的表面硬化处理方法制备的氧化锆涂层可以有效地提高锆泵口环零件的耐腐蚀性和耐磨性,同时锆泵口环零件外径尺寸变形0.05mm,内径尺寸变形0.03mm,变形较小,满足锆泵口环零件的装配使用需要。

82.实施例六

83.(1)对退火态的r60705锆合金锻件采用机加工的方式制备外径为300mm,内径260mm,高度30mm的锆合金泵口环零件,内外表面打磨至粗糙度≤3.2um。

84.(2)将打磨好的锆合金泵口环零件依次进行丙酮超声波清洗、酸洗清洗、无水乙醇超声清洗、水洗和自然晾干。其中酸洗清洗的酸洗溶液采用由硝酸、氢氟酸和去离子水按照溶液质量比为25:2:73均匀混合而成的溶液。酸洗清洗时间8s;超声波清洗时间15min。

85.(3)将多个清洗干燥后的锆合金泵口环零件平铺放置于干净的台车式电阻炉内,工件之间的间距大于30mm。

86.(4)以150℃/h速率升温,当温度上升至每个整百温度,在整百温度处均保温20min,直至升温至600℃的温度下保温6h,保温完成后以120℃/h速率随炉降温到200℃以下,出炉空冷至室温。

87.(5)本实施例在r60705锆合金泵口环零件表面制备得到的氧化锆涂层厚度为88um,涂层表面显微硬度达到677hv

0.1

,较锆合金基体硬度(183hv

0.1

)有显著增长。对本实施例表面硬化处理后的锆泵口环零件进行耐腐蚀试验,在温度为100℃,浓度为75%的硫酸溶液中,表面硬化处理后的锆合金泵口环零件的腐蚀速率为1.08mm/a、而锆合金在该条件下的腐蚀速率为1.83mm/a,相比较而言,本技术实施例的表面硬化处理方法制备的氧化锆涂层可以有效地提高锆泵口环零件的耐腐蚀性和耐磨性。同时锆合金泵口环外径尺寸变形0.10mm,内径尺寸变形0.07mm,变形较小,满足锆合金泵口环零件的装配使用需要。

88.本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。

89.以上实施例仅用以说明本技术的技术方案,而非对本技术限制;尽管参照前述实施例对本技术进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1