一种定量上砂的单工位造型机的制作方法

1.本发明涉及造型机技术领域,具体涉及一种定量上砂的单工位造型机。

背景技术:

2.造型机是用于制造砂型的铸造设备,它的主要功能是填砂,将松散的型砂填入砂箱中,紧实型砂,通过震实、压实、震压、射压等不同方法使砂箱中松散的型砂紧实,使砂型在搬运和浇注等过程中具有必要的强度,起模,利用不同机构将模样从紧实后的砂型中取出。

3.针对现有技术存在以下问题:1、现有的定量上砂的单工位造型机,在对砂型进行紧实后不便于对砂型进行下料的问题,从而大大降低了对砂型的加工效率;2、现有的定量上砂的单工位造型机,在对砂型进行填充时,不便于对上下沙箱总成的中部进行间隔,从而导致砂型的中部有很多气孔,从而影响对砂型的加工效果;3、现有的定量上砂的单工位造型机,在对砂型进行填充时,不便于将上下沙箱总成中的空气排出的问题,从而影响对砂型的填充效率。

技术实现要素:

4.本发明提供一种定量上砂的单工位造型机,以解决上述背景技术中提出的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:一种定量上砂的单工位造型机,包括底架总成,所述底架总成上表面的左侧固定安装有大架子总成,所述大架子总成的内壁且位于底架总成的顶部固定安装有回转框架总成,所述大架子总成的顶部固定安装有上盘总成,所述上盘总成的顶部固定安装有射砂机构,所述底架总成的右侧且位于大架子总成的右侧固定安装有型板输送机构,所述回转框架总成的右侧且位于型板输送机构上表面固定安装有上下沙箱总成。

6.所述回转框架总成包括轴杆、第二油缸和第三油缸,所述轴杆的两端与大架子总成的内壁固定安装,所述轴杆的外壁转动连接有回转框架,所述回转框架的上下两端且位于上下沙箱总成左侧的上下两端固安装有第四油缸,所述第二油缸的外壁与底架总成的右侧固定安装,所述第三油缸的外壁与射砂机构底部的右侧固定安装。

7.所述型板输送机构包括支架框和压实板,所述支架框底部的背面与底架总成上表面的右侧固定安装,所述支架框的上表面滑动连接有压实板支架,所述压实板的上下两侧与上下沙箱总成的中部搭接。

8.所述射砂机构包括支架板,所述支架板的底部与上盘总成的上表面固定安装,所述支架板上表面的中部固定安装有第六油缸,所述第六油缸的顶部固定安装有射砂筒,所述射砂筒的底部固定安装有射砂头,所述射砂筒顶部的左侧固定安装有第五油缸。

9.本发明技术方案的进一步改进在于:所述回转框架左侧的底部转动连接有第一油缸,所述第一油缸的底部与底架总成上表面的左侧转动连接。

10.采用上述技术方案,该方案中的第一油缸、回转框架之间的相互配合,对回转框架进行推动,使回转框架在轴杆的外壁上进行转动,从而对上下沙箱总成进行转动。

11.本发明技术方案的进一步改进在于:所述第二油缸的输出端固定安装有推板,所述推板的底部且位于第二油缸的两侧固定安装有下导柱。

12.采用上述技术方案,该方案中的第二油缸、下导柱、推板之间的相互配合,对推板进行导向,避免在对推板进行移动时发生转动的问题。

13.本发明技术方案的进一步改进在于:所述第三油缸的输出端固定安装有压板,所述压板的上表面且位于第三油缸的两侧固安装有上导柱。

14.采用上述技术方案,该方案中的第三油缸、上导柱、压板之间的相互配合,对压板进行导向,避免在对压板进行移动时发生转动的问题。

15.本发明技术方案的进一步改进在于:所述压实板支架正面的两侧活动套接有输送导柱,所述压实板支架的底部固定安装有气缸。

16.采用上述技术方案,该方案中的输送导柱、压实板支架、气缸之间的相互配合,对压实板支架进行导向,便于压实板支架在输送导柱的外壁上进行推动,从而达到便于与对压实板进行移动的目的。

17.本发明技术方案的进一步改进在于:所述压实板的四角插接有定位柱,所述定位柱的底部与压实板支架的上表面固定安装。

18.采用上述技术方案,该方案中的定位柱、压实板之间的相互配合,使定位柱的外壁与压实板的四角进行插接,从而达到便于对压实板进行定位的目的。

19.本发明技术方案的进一步改进在于:所述射砂筒的四角固定套接有导套,所述导套的内壁活动套接有导柱,所述导柱的底部与支架板上表面的两侧固定安装。

20.采用上述技术方案,该方案中的导柱、导套之间的相互配合,对射砂筒的底部进行导向,避免射砂筒在第六油缸的作用下,上下移动时发生转动,使射砂头的底部无法与上下沙箱总成上的进料口进行对准,从而影响对上下沙箱总成的填料效果。

21.本发明技术方案的进一步改进在于:所述射砂筒正面的顶部固安装有支气管,所述支气管的一端固定安装有主气管。

22.采用上述技术方案,该方案中的支气管、主气管之间的相互配合,对上下沙箱总成进行填料时,将内部的空气进行排出,加大射砂机构的出气量,从而达到便于对砂进行下料的目的。

23.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:1、本发明提供一种定量上砂的单工位造型机,采用第一油缸、回转框架、轴杆、下导柱、推板、上导柱、压板、上下沙箱总成之间的相互配合,通过第一油缸的作用,对回转框架进行推动,使回转框架在轴杆的外壁上进行转动,从而对上下沙箱总成进行转动,利用下导柱和上导柱的作用,对推板和压板进行导向,避免在对推板和压板进行移动时发生转动的问题,从而达到便于对上下沙箱总成中的砂型进行挤压使其变得更加紧实,同时便于将砂型从上下沙箱总成的内腔中推出,从而达到便于下料的目的。

24.2、本发明提供一种定量上砂的单工位造型机,采用上下沙箱总成、输送导柱、压实板支架、压实板、定位柱之间的相互配合,通过输送导柱的作用,对压实板支架进行导向,便于压实板支架在输送导柱的外壁上进行推动,从而达到便于与对压实板进行移动的目的,

利用定位柱的作用,使定位柱的外壁与压实板的四角进行插接,从而达到便于对压实板进行定位的目的,从而利用压实板的作用,对上下沙箱总成的中部进行间隔,从而提高对上下沙箱总成进行上料时的充实度,避免在对砂型进行填充时中部产生大量的气孔。

25.3、本发明提供一种定量上砂的单工位造型机,采用上下沙箱总成、射砂筒、支气管、主气管、导柱、导套、射砂头、第六油缸之间的相互配合,通过导柱和导套的作用,对射砂筒的底部进行导向,避免射砂筒在第六油缸的作用下,上下移动时发生转动,使射砂头的底部无法与上下沙箱总成上的进料口进行对准,从而影响对上下沙箱总成的填料效果,利用支气管和主气管的作用,便于对上下沙箱总成进行填料时,将内部的空气进行排出,加大射砂机构的出气量,从而达到便于对砂进行下料的目的,从而提高射砂机构对上下沙箱总成的填砂效果。

附图说明

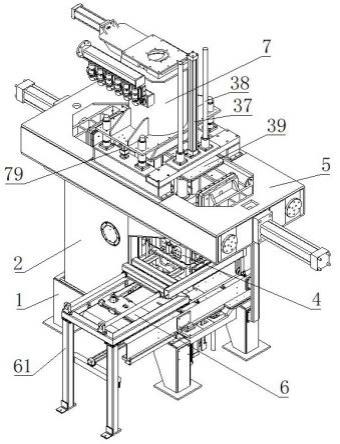

26.图1为本发明的立体结构示意图;图2为本发明的主视结构示意图;图3为本发明的左视结构示意图;图4为本发明的俯视结构示意图;图5为本发明a处放大结构示意图。

27.图中:1、底架总成;2、大架子总成;3、回转框架总成;31、第一油缸;32、轴杆;33、回转框架;34、第二油缸;35、下导柱;36、推板;37、第三油缸;38、上导柱;39、压板;310、第四油缸;4、上下沙箱总成;5、上盘总成;6、型板输送机构;61、支架框;62、输送导柱;63、压实板支架;64、气缸;65、压实板;66、定位柱;7、射砂机构;71、射砂筒;72、第五油缸;73、支气管;74、主气管;75、导柱;76、导套;77、支架板;78、射砂头;79、第六油缸。

具体实施方式

28.下面结合实施例对本发明做进一步详细说明:实施例1如图1-5所示,本发明提供了一种定量上砂的单工位造型机,包括底架总成1,底架总成1上表面的左侧固定安装有大架子总成2,大架子总成2的内壁且位于底架总成1的顶部固定安装有回转框架总成3,大架子总成2的顶部固定安装有上盘总成5,上盘总成5的顶部固定安装有射砂机构7,底架总成1的右侧且位于大架子总成2的右侧固定安装有型板输送机构6,回转框架总成3的右侧且位于型板输送机构6上表面固定安装有上下沙箱总成4,回转框架总成3包括轴杆32、第二油缸34和第三油缸37,轴杆32的两端与大架子总成2的内壁固定安装,轴杆32的外壁转动连接有回转框架33,回转框架33的上下两端且位于上下沙箱总成4左侧的上下两端固安装有第四油缸310,第二油缸34的外壁与底架总成1的右侧固定安装,第三油缸37的外壁与射砂机构7底部的右侧固定安装,型板输送机构6包括支架框61和压实板65,支架框61底部的背面与底架总成1上表面的右侧固定安装,支架框61的上表面滑动连接有压实板支架63,压实板65的上下两侧与上下沙箱总成4的中部搭接,射砂机构7包括支架板77,支架板77的底部与上盘总成5的上表面固定安装,支架板77上表面的中部固定安装有第六油缸79,第六油缸79的顶部固定安装有射砂筒71,射砂筒71的底部固定安装

有射砂头78,射砂筒71顶部的左侧固定安装有第五油缸72。

29.在本实施例中,通过气缸64的作用,对压实板支架63进行推动,将压实板65移动到上下沙箱总成4的中部,然后在第四油缸310的作用下,对上下沙箱总成4进行推动,使上下沙箱总成4对压实板65进行压紧,从而达到对上下沙箱总成4进行间隔的目的,并对回转框架33进行推动,使回转框架33带动上下沙箱总成4旋转九十度,并利用上盘总成5的左右,对沙箱的两端进行独挡,使上下沙箱总成4形成相对较为封闭的方体,并在第六油缸79的作用下,对射砂筒71进行移动,使射砂头78的底部与旋转后上下沙箱总成4的顶部进行搭接,并利用第五油缸72的作用,对射砂筒71内腔中的砂进行推动,使砂从射砂头78的底部进入到上下沙箱总成4的内腔中,使其形成相对较为紧实形砂,然后,对回转框架33进行旋转,使第二油缸34返回到原有来的位置,利用第四油缸310的作用,对上下沙箱总成4进行拉动,使上下沙箱总成4产生一定的分离,将压实板65从上下沙箱总成4中移出,然后,再次利用第四油缸310的作用对上下沙箱总成4进行推动,使上下沙箱总成4合在一起啊,同时利用下导柱35和第三油缸37的作用,对上下沙箱总成4内腔中的砂型进行挤压,从而达到对砂型进行压实的目的,并在第三油缸37的作用下,将砂型从上下沙箱总成4的内腔推出,推出砂型的底部与推板36的顶部接触,并在推板36的作用下,将成型后的砂型进行向下移动。

30.实施例2如图1-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,回转框架33左侧的底部转动连接有第一油缸31,第一油缸31的底部与底架总成1上表面的左侧转动连接,第二油缸34的输出端固定安装有推板36,推板36的底部且位于第二油缸34的两侧固定安装有下导柱35,第三油缸37的输出端固定安装有压板39,压板39的上表面且位于第三油缸37的两侧固安装有上导柱38。

31.在本实施例中,通过第一油缸31的作用,对回转框架33进行推动,使回转框架33在轴杆32的外壁上进行转动,从而对上下沙箱总成4进行转动,利用下导柱35和上导柱38的作用,对推板36和压板39进行导向,避免在对推板36和压板39进行移动时发生转动,从而达到便于对上下沙箱总成4中的砂型进行挤压使其变得更加紧实,同时便于将砂型从上下沙箱总成4的内腔中推出,从而达到便于下料的目的。

32.实施例3如图1-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,压实板支架63正面的两侧活动套接有输送导柱62,压实板支架63的底部固定安装有气缸64,压实板65的四角插接有定位柱66,定位柱66的底部与压实板支架63的上表面固定安装。

33.在本实施例中,通过输送导柱62的作用,对压实板支架63进行导向,便于压实板支架63在输送导柱62的外壁上进行推动,从而达到便于与对压实板65进行移动的目的,利用定位柱66的作用,使定位柱66的外壁与压实板65的四角进行插接,从而达到便于对压实板65进行定位的目的,从而利用压实板65的作用,对上下沙箱总成4的中部进行间隔,从而提高对上下沙箱总成4进行上料时的充实度,避免在对砂型进行填充时中部产生大量的气孔。

34.实施例4如图1-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,射砂筒71的四角固定套接有导套76,导套76的内壁活动套接有导柱75,导柱75的底部与支架板77上表面的两侧固定安装,射砂筒71正面的顶部固安装有支气管73,支气管73的一端固定安装

有主气管74。

35.在本实施例中,通过导柱75和导套76的作用,对射砂筒71的底部进行导向,避免射砂筒71在第六油缸79的作用下,上下移动时发生转动,使射砂头78的底部无法与上下沙箱总成4上的进料口进行对准,从而影响对上下沙箱总成4的填料效果,利用支气管73和主气管74的作用,便于对上下沙箱总成4进行填料时,将内部的空气进行排出,加大射砂机构7的出气量,从而达到便于对砂进行下料的目的,从而提高射砂机构7对上下沙箱总成4的填砂效果。

36.下面具体说一下该定量上砂的单工位造型机的工作原理。

37.如图1-5所示,首先,利用气缸64的作用,对压实板支架63进行推动,使压实板支架63在输送导柱62的外壁上进行滑动,从而对压实板支架63导向提高压实板支架63的稳定性,将压实板65移动到上下沙箱总成4的中部,然后在第四油缸310的作用下,对上下沙箱总成4进行推动,使上下沙箱总成4对压实板65进行压紧,从而达到对上下沙箱总成4进行间隔的目的,并在第一油缸31的作用下,对回转框架33进行推动,使回转框架33带动上下沙箱总成4旋转九十度,并利用上盘总成5的左右,对沙箱的两端进行独挡,使上下沙箱总成4形成相对较为封闭的方体,并在第六油缸79的作用下,对射砂筒71进行移动,使射砂头78的底部与旋转后上下沙箱总成4的顶部进行搭接,并利用第五油缸72的作用,对射砂筒71内腔中的砂进行推动,使砂从射砂头78的底部进入到上下沙箱总成4的内腔中,使其形成相对较为紧实形砂,然后,再次利用第一油缸31的作用,对回转框架33进行旋转,使第二油缸34返回到原有来的位置,利用第四油缸310的作用,对上下沙箱总成4进行拉动,使上下沙箱总成4产生一定的分离,将压实板65从上下沙箱总成4中移出,然后,再次利用第四油缸310的作用对上下沙箱总成4进行推动,使上下沙箱总成4合在一起啊,同时利用下导柱35和第三油缸37的作用,对推板36和压板39进行推动,对上下沙箱总成4内腔中的砂型进行挤压,从而达到对砂型进行压实的目的,并在第三油缸37的作用下,对压板39进行推动,使砂型从上下沙箱总成4的内腔推出,推出砂型的底部与推板36的顶部接触,并在推板36的作用下,将成型后的砂型进行向下移动,便可将砂型取下,从而给完成整个砂型制造过程。

38.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1