一种高碳工具钢铬硬化层的制备方法与流程

1.本发明属于化学气相沉积技术领域,具体涉及一种高碳工具钢铬硬化层的制备方法。

背景技术:

2.crwmn是制作模具最常用的高碳合金工具钢,用于制造各种形状复杂的冷挤压模和冲裁模,具有较高的淬透性,淬火和低温回火后具有较高的硬度和耐磨性。对于磨削性能要求较高的工件,通过常规热处理方法无法改变材料的硬度,提高其耐磨性,需要通过化学气相沉积技术改变材料表面硬度,进而提高其耐磨性。渗铬可以提高工件表面硬度,但是常规的渗铬工艺温度约1100℃,温度较高,铬层较脆,同时渗铬会使工件尺寸涨大,渗铬工艺研究、渗铬后如何保心部硬度各工件尺寸,是提高crwmn耐磨性的一大难点。

技术实现要素:

3.为了克服上述现有技术的缺点,本发明的目的在于提供一种高碳工具钢铬硬化层的制备方法,提高crwmn的耐磨性。

4.为了达到上述目的,本发明采用以下技术方案予以实现:

5.本发明公开了一种高碳工具钢铬硬化层的制备方法,首先确定待加工工件尺寸,然后将包裹了渗铬剂的待加工工件在800℃的真空条件下,升温至950~1000℃,并在950~1000℃下保温8~10小时,再空冷至200℃以下,取出待加工工件清洗、烘干,淬火并回火,制得高碳工具钢铬硬化层。

6.优选地,确定待加工工件尺寸时,将渗铬面尺寸按照以下公式计算:

7.d1=d-(0.2~0.3)d

8.其中,d1为渗铬前工件渗铬面尺寸;d为渗铬后渗铬面尺寸;d为渗铬层深度。

9.优选地,渗铬剂包括纯铬粉、煅烧型氧化铝粉和氯化铵。

10.优选地,渗铬剂在包裹之前,还要进行烘干和球磨处理。

11.进一步优选地,烘干为在150

±

10℃下烘干1.0~1.5h。

12.优选地,球磨的具体步骤为:将烘干后的渗铬剂放入加有陶瓷球的陶瓷球磨罐内,在球磨机上球磨12h。

13.优选地,淬火的具体步骤为:将温度以10℃/分的速度升至600℃,保温30分钟;再将温度以6℃/分的速度升至840℃,保温30~50分钟;最后进行油冷处理。

14.进一步优选地,油冷为:油温控制在40~60℃之间,冷却30分钟。

15.优选地,回火的具体步骤为:将淬火后的待加工工件清洗,再420℃温度下回火,保温3小时~3小时15分钟,出炉空冷。

16.优选地,回火之后,还要对待加工工件进行深度、硬度和尺寸检测,尺寸检测按照以下公式计算:

17.d=d1+(0.2~0.3)d

18.其中,d1为渗铬前工件渗铬面尺寸;d为渗铬后渗铬面尺寸;d为渗铬层深度。

19.与现有技术相比,本发明具有以下有益效果:

20.本发明提供的一种高碳工具钢铬硬化层的制备方法,通过确定待加工工件尺寸,预留出渗铬后尺寸增大量,能够保证工件渗铬最终尺寸要求;对待加工工件用渗铬剂进行包裹,能够使得待加工工件与渗铬剂进行充分接触,使得钢铬硬化层更加均匀;抽真空的处理工艺,能够保证负压环境下,渗剂更好地渗入工件,同时可防止工件在渗铬过程中产生的氧化阻碍渗铬层的生成;对包裹了渗铬剂的待加工工件升温、保温再空冷处理,温度在950~1000℃内,相比现有的1100℃低,能够完成工件表面渗铬层的生成;最后通过淬火和回火进行后处理,能够保证渗铬层硬度及工件芯部硬度,使工件表面具有高的耐磨性的同时,芯部具有一定的韧性。通过该方法制得的高碳工具钢铬硬化层表面的硬度及耐磨性都有所提高,硬度≥1500hv

0.2

,高于常规的1200hv

0.2

,渗铬层深度在0.016mm-0.022mm之间,心部硬度为49.5~55hrc,心部硬度能够得到保证。

附图说明

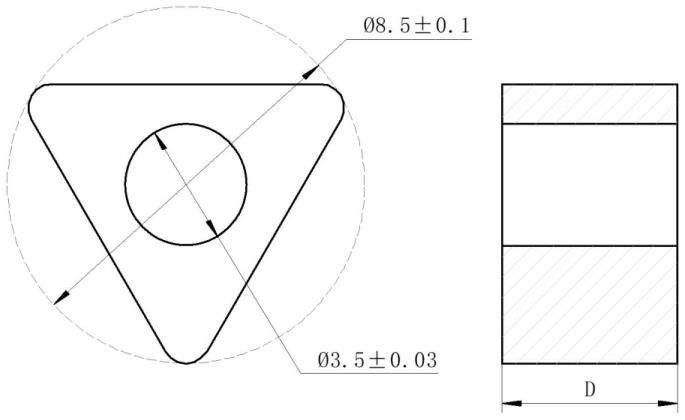

21.图1为本发明的实施方案1的工件简图;

22.图2为本发明的实施方案2的工件简图;

23.图3为本发明的实施方案3的工件简图。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.下面结合附图对本发明做进一步详细描述:

27.本发明提供的一种高碳工具钢铬硬化层的制备方法,首先确定待加工工件尺寸,然后将包裹了渗铬剂的待加工工件在800℃的真空条件下,升温至950~1000℃,并在950~1000℃下保温8~10小时,再空冷至200℃以下,取出待加工工件清洗、烘干,淬火并回火,制得高碳工具钢铬硬化层,该高碳工具钢铬硬化层表面的硬度及耐磨性都有所提高,硬度≥1500hv

0.2

,渗铬层深度在0.016mm-0.022mm之间,心部硬度为49.5~55hrc,心部硬度能够得到保证。

28.具体步骤如下:

29.s1工件尺寸的确定

30.为保证工件渗铬面最终尺寸符合要求,加工工件时,将渗铬面尺寸按照以下公式计算:

31.d1=d-(0.2~0.3)d

32.其中,d1为渗铬前工件渗铬面尺寸;d为渗铬后渗铬面尺寸;d为渗铬层深度。

33.s2渗铬剂配置

34.将纯铬粉、煅烧型氧化铝粉和氯化铵三种原料混合,配置得到渗铬剂。

35.s3渗剂烘干

36.将s2配制得到的渗铬剂在150

±

10℃下烘干1.0~1.5h。

37.s4球磨

38.将s3烘干后的渗铬剂放入加有陶瓷球的陶瓷球磨罐内,在球磨机上球磨12h。

39.s5渗铬

40.用经过s4球磨后的渗铬剂均匀包裹s1加工好的工件,放入渗铬箱内并盖上箱盖。将渗铬箱装入真空罐内,密封好,对真空罐进行抽真空,排净真空罐内的空气。将真空罐推入预先升温至800℃的电炉内,再升温至950~1000℃,并在950~1000℃下保温8~10小时。保温结束后,取出真空罐,空冷至200℃以下,打开真空罐,取出渗铬箱中的工件,并清洗、烘干。

41.s6淬火

42.将完成s5渗铬的工件放入双室真空油淬炉中,以10℃/分将炉温升至600℃,保温30分钟;以6℃/分将炉温升至840℃,保温30~50分钟;油冷(油温控制在40~60℃之间,冷却时间30分钟)。

43.s7回火

44.将完成s6的工件,清洗干净,然后装入井式回火炉中进行回火,回火温度为420℃,保温3小时~3小时15分钟,出炉空冷。

45.s8检测

46.1)深度检测

47.对步骤s7回火后的试样解剖后制样,试样抛光后采用硝酸酒精进行腐蚀,使用500倍金相显微镜进行深度检测,渗铬层深度为0.016mm-0.022mm。

48.2)硬度检测

49.对步骤s7回火后的试样表面直接抛光,采用显微硬度计进行硬度检测,硬度≥1500hv

0.2

;对步骤s7回火后的试样去除渗铬层后检测心部硬度49.5~55hrc。

50.3)工件尺寸检测

51.用千分尺检测完成s7的工件尺寸d,公式为:

52.d=d1+(0.2~0.3)d

53.实施方案1:

54.s1工件尺寸确定

55.如图1所示,要求工件渗铬后保证尺寸d=4.5-0.002

mm,渗铬层深度为0.015~0.02mm,根据公式d1=d-(0.2~0.3)d,确定渗铬前工件尺寸d1=4.5-0.002-0.2

×

0.02=4.496-0.002

mm。

56.s2渗铬剂配置

57.将纯铬粉、煅烧型氧化铝粉、氯化铵三种成份混合成渗铬剂。

58.s3渗剂烘干

59.将s2配制得到的渗铬剂在150℃下烘干1.2h。

60.s4球磨

61.将s3烘干后的渗铬剂放入加有陶瓷球的陶瓷球磨罐内,在球磨机上球磨12h。

62.s5渗铬

63.用经过s4球磨后的渗铬剂均匀包裹s1加工好的工件,放入渗铬箱内并盖上箱盖。将渗铬箱装入真空罐内并密封好,对真空罐进行抽真空,排净真空罐内空气。将真空罐推入预先升温至800℃的电炉内,再升温至950℃,并在950℃下保温10小时。保温结束后,取出真空罐,空冷至200℃以下,打开真空罐,取出渗铬箱中的工件,并清洗、烘干。

64.s6淬火

65.将完成s5渗铬的工件放入双室真空油淬炉中,以10℃/分将炉温升至600℃,保温30分钟;以6℃/分将炉温升至840℃,保温30分钟,油冷(油温控制在40℃,冷却时间30分钟)。

66.s7回火

67.将完成s6的工件,清洗干净,然后装入井式回火炉中进行回火,回火温度为420℃,保温3小时15分钟,出炉空冷。

68.s8检测

69.1)深度检测

70.对步骤s7回火后的试样解剖后制样,试样抛光后采用硝酸酒精进行腐蚀,使用500倍金相显微镜进行深度检测,深度为0.016mm。

71.2)硬度检测

72.对步骤s7回火后的试样表面直接抛光,采用显微硬度计进行硬度检测,硬度1833hv

0.2

。对步骤s7回火后的试样去除渗铬层后检测心部硬度55hrc。

73.3)工件尺寸检测

74.根据公式d=d1+(0.2~0.3)d,计算出工件尺寸d=4.496-0.002

+0.2

×

0.015=4.499mm,用千分尺检测完成s7的工件尺寸d,d=4.499mm。

75.实施方案2:

76.s1工件尺寸确定

77.如图2所示,要求工件渗铬后保证尺寸d=30-0.002

mm,渗铬层深度为0.015~0.02mm,根据公式d1=d-(0.2~0.3)dd1=d-,确定渗铬前工件尺寸d1=30-0.002-0.25

×

0.02=29.995-0.002

mm。

78.s2渗铬剂配置

79.将纯铬粉、煅烧型氧化铝粉、氯化铵三种成份混合成渗铬剂。

80.s3烘干

81.将s2配制得到的渗铬剂在160℃下烘干1.5h。

82.s4球磨

83.将s3烘干后的渗铬剂放入加有陶瓷球的陶瓷球磨罐内,在球磨机上球磨12h。

84.s5渗铬

85.用经过s4球磨后的渗铬剂均匀包裹s1加工好的工件,放入渗铬箱内并盖上箱盖。将渗铬箱装入真空罐内并密封好,对真空罐进行抽真空,排净真空罐内空气。将真空罐推入预先升温至800℃的电炉内,随炉升温至980℃,并在980℃保温9小时。保温结束后,取出真空罐,空冷至200℃以下,打开真空罐,取出渗铬箱中的工件,并清洗、烘干。

86.s6淬火

87.将完成s5渗铬的工件放入双室真空油淬炉中,以10℃/分将炉温升至600℃,保温30分钟;以6℃/分将炉温升至840℃,保温40分钟,油冷(油温控制在60℃,冷却时间30分钟)。

88.s7回火

89.将完成s6的工件,清洗干净,然后装入井式回火炉中进行回火,回火温度为420℃,保温3小时5分钟,出炉空冷。

90.s8检测

91.1)深度检测

92.对步骤s7回火后的试样解剖后制样,试样抛光后采用硝酸酒精进行腐蚀,使用500倍金相显微镜进行深度检测,深度为0.020mm。

93.2)硬度检测

94.对步骤s7回火后的试样表面直接抛光,采用显微硬度计进行硬度检测,硬度1795hv

0.2

。对步骤s7回火后的试样去除渗铬层后检测心部硬度53hrc。

95.3)工件尺寸检测

96.根据公式d=d1+(0.2~0.3)d,计算出工件尺寸d=29.995+0.2

×

0.02=29.999mm,用千分尺检测完成s7的工件尺寸d,d=29.998mm。实施方案3:

97.s1工件尺寸确定

98.如图3所示,要求工件渗铬后保证尺寸d=18-0.002

mm,渗铬层深度为0.020~0.025mm,根据公式d1=d-(0.2~0.3)d,确定渗铬前工件尺寸d1=18-0.002-0.25

×

0.02=17.995-0.002

mm。

99.s2渗铬剂配置

100.将纯铬粉、煅烧型氧化铝粉、氯化铵三种成份混合成渗铬剂。

101.s3烘干

102.将s2配制之后在140℃下烘干1.0h。

103.s4球磨

104.将s3烘干后的渗铬剂放入加有陶瓷球的陶瓷球磨罐内,在球磨机上球磨12h。

105.s5渗铬

106.用经过s4球磨后的渗铬剂均匀包裹s1加工好的工件,放入渗铬箱内并盖上箱盖。将渗铬箱装入真空罐内并密封好,对真空罐进行抽真空,排净真空罐内空气。预先将电炉炉温升至800℃,后将真空罐推入炉内,随炉升温至1000℃,并在1000℃下保温8小时。保温结束后,取出真空罐,空冷至200℃以下,打开真空罐,取出渗铬箱中的工件,并清洗、烘干。

107.s6淬火

108.将完成s5渗铬的工件放入双室真空油淬炉中,以10℃/分将炉温升至600℃,保温

30分钟;以6℃/分将炉温升至840℃,保温50分钟;油冷(油温控制在50℃,冷却时间30分钟)。

109.s7回火

110.将完成s6的工件,清洗干净,然后装入井式回火炉中进行回火,回火温度为420℃,保温3小时,出炉空冷。

111.s8检测

112.1)深度检测

113.对步骤s7回火后的试样解剖后制样,试样抛光后采用硝酸酒精进行腐蚀,使用500倍金相显微镜进行深度检测,深度为0.022mm。

114.2)硬度检测

115.对步骤s7回火后的试样表面直接抛光,采用显微硬度计进行硬度检测,硬度1680hv

0.2

。对步骤s7回火后的试样去除渗铬层后检测心部硬度49.5hrc。

116.3)工件尺寸检测

117.根据公式d=d1+(0.2~0.3)d,计算出工件尺寸d=19.995+0.2

×

0.022=17.9994mm,用千分尺检测完成s7的工件尺寸d,d=17.999mm。

118.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1