一种双相不锈钢及其制备方法与流程

1.本发明涉及双相不锈钢,尤其涉及一种综合性能优异的双相不锈钢及其制备方法。

背景技术:

2.随着社会的发展和需求的不断增长,双相不锈钢开始向更广的使用温度、更苛刻的腐蚀环境、更高强韧性能要求的使用领域拓展,例如海洋油气开采水下生产系统(海底深井柔性管线、脐带缆管、补给管汇等)、潜海水泵、海底容器、海洋建筑结构以及石化领域的常减压、催化、焦化、酸性水处理、气体脱硫、加氢装置等冷凝冷却器、空气冷却器、重沸器等换热和冷却设备等。

3.但和316这类单相奥氏体不锈钢相比,双相不锈钢固溶基体是由铁素体和奥氏体两相组成的,两相的成分和组成比例的变化会直接影响双相不锈钢的耐蚀性能、力学性能。对于更高合金含量的25cr型超级双相不锈钢,两相组织的控制更易受到冶炼、锻造、轧制和热处理等工艺工序的影响,在实际生产中经常面临性能不达标和性能不稳定的问题。

技术实现要素:

4.鉴于上述的分析,本发明一实施方式旨在提供一种双相不锈钢,用以解决现有双相不锈钢的综合性能差的问题。

5.第一方面,本发明一实施方式提供了一种双相不锈钢,以质量百分比计,包含如下含量的组分:

6.cr:24.9~26%、mo:3.5~4.05%、si:0.18~0.52%、ce:0.01~0.0165%、ni:6.9~7.42%、n:0.25~0.29%、c:0.017~0.024%、mn:0.34~0.76%、cu:0.17~0.28%,余量为fe及不可避免的杂质;

7.其中,在所述双相不锈钢的制备过程中,钢锭的热处理温度为1050~1150℃。

8.根据本发明一实施方式,所述双相不锈钢包含如下含量的组分:

9.cr:24.9~25.6%、mo:3.5~4.0%、si:0.18~0.52%、ce:0.012~0.016%、ni:7.0~7.4%、n:0.25~0.29%、c:0.018~0.024%、mn:0.34~0.76%、cu:0.17~0.28%。

10.根据本发明一实施方式,所述的双相不锈钢的铁素体和奥氏体的相比例为(0.92~1.05):1。

11.根据本发明一实施方式,在所述双相不锈钢中,铁素体形成元素的质量含量的关系式为w1,奥氏体形成元素的质量含量的关系式为w2,w1、w2如下:

12.w1=cr%+f1×

mo%+f2×

si%+4.5

×

ce%;

13.w2=f3×

ni%+f4×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;

14.其中,f1为0.9~1.3,f2为1.5~1.6,f3为2.18~2.40,f4为35~38;w1与w2之间的差值为0~0.2%。

15.根据本发明一实施方式,所述热处理温度为1050℃:

16.w1=cr%+0.9

×

mo%+1.5

×

si%+4.5

×

ce%;

17.w2=2.40

×

ni%+38

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;和/或,

18.所述热处理温度为1100℃:

19.w1=cr%+1.1

×

mo%+1.6

×

si%+4.5

×

ce%;

20.w2=2.26

×

ni%+37

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;和/或,

21.所述热处理温度为1150℃:

22.w1=cr%+1.3

×

mo%+1.5

×

si%+4.5

×

ce%;

23.w2=2.18

×

ni%+35

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%。

24.根据本发明一实施方式,所述双相不锈钢在-80℃的冲击韧性为117~150j。

25.第二方面,本发明一实施方式提供了一种双相不锈钢,在其制备过程中,钢锭的热处理温度为1050~1150℃;在所述双相不锈钢中,铁素体形成元素的质量含量的关系式为w1,奥氏体形成元素的质量含量的关系式为w2,w1、w2如下:

26.w1=cr%+f1×

mo%+f2×

si%+4.5

×

ce%;

27.w2=f3×

ni%+f4×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;

28.其中,f1为0.9~1.3,f2为1.5~1.6,f3为2.18~2.40,f4为35~38;w1与w2之间的差值为0~0.2%。

29.根据本发明一实施方式,所述热处理温度为1050℃:

30.w1=cr%+0.9

×

mo%+1.5

×

si%+4.5

×

ce%;

31.w2=2.40

×

ni%+38

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;和/或,

32.所述热处理温度为1100℃:

33.w1=cr%+1.1

×

mo%+1.6

×

si%+4.5

×

ce%;

34.w2=2.26

×

ni%+37

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;和/或,

35.所述热处理温度为1150℃:

36.w1=cr%+1.3

×

mo%+1.5

×

si%+4.5

×

ce%;

37.w2=2.18

×

ni%+35

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%。

38.第三方面,本发明一实施方式提供了一种上述双相不锈钢的制备方法,包括如下步骤:

39.将原料熔炼为钢水;

40.将所述钢水冶炼为钢锭;

41.将所述钢锭进行锻造;以及

42.将锻造后的钢锭进行热处理。

43.根据本发明一实施方式,所述热处理温度为1050~1150℃,进一步为1100~1140℃。

44.本发明一实施方式的双相不锈钢,通过对制备过程中的热处理温度以及各组分含量进行限定,使得其具有高的综合性能,例如较高的强度、冲击韧性、耐蚀性能等。

45.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

46.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。其中:

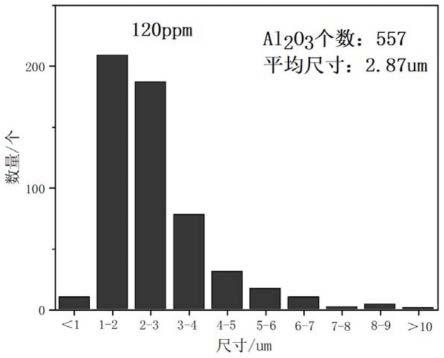

47.图1为本发明实施例2的双相不锈钢的al2o3夹杂物分布及尺寸统计图;

48.图2为本发明实施例6的双相不锈钢的al2o3夹杂物分布及尺寸统计图;

49.图3为本发明对比例5的双相不锈钢的al2o3夹杂物分布及尺寸统计图;

50.图4为本发明实施例2的双相不锈钢的mns夹杂物分布及数量统计图;

51.图5为本发明实施例6的双相不锈钢的mns夹杂物分布及数量统计图;

52.图6为本发明对比例5的双相不锈钢的mns夹杂物分布及数量统计图。

具体实施方式

53.下面对本发明的优选实施方式进行具体描述,其中,附图构成本发明一部分,并与本发明的实施方式一起用于阐释本发明的原理,并非用于限定本发明的范围。

54.本发明一实施方式提供了一种双相不锈钢,以质量百分比计,包含如下含量的组分:

55.cr:24.9~26%、mo:3.5~4.05%、si:0.18~0.52%、ce:0.01~0.0165%、ni:6.9~7.42%、n:0.25~0.29%、c:0.017~0.024%、mn:0.34~0.76%、cu:0.17~0.28%,余量为fe及不可避免的杂质;

56.其中,在双相不锈钢的制备过程中,钢锭的热处理温度为1050~1150℃。

57.于一实施方式中,钢锭的热处理温度可以为1060℃、1070℃、1080℃、1090℃、1100℃、1110℃、1120℃、1130℃、1140℃。

58.于一实施方式中,双相不锈钢的cr含量为24.9~26%,进一步为24.9~25.6%,例如24.92%、24.96%、25%、25.29%、25.31%、25.63%、25.7%、25.8%;mo含量为3.5~4.05%,进一步为3.5~4.0%,例如3.51%、3.54%、3.6%、3.7%、3.76%、3.81%、3.83%、4.04%;si含量为0.18~0.52%,例如0.2%、0.22%、0.25%、0.3%、0.31%、0.33%、0.36%、0.4%、0.45%、0.5%;ce含量为0.01~0.0165%,进一步为0.012~0.016%,例如0.011%、0.013%、0.015%、0.016%、0.0161%、0.0162%;ni含量为6.9~7.42%,进一步为7.0~7.4%,例如6.98%、7.1%、7.13%、7.16%、7.2%、7.3%、7.35%、7.41%、7.42%;n含量为0.25~0.29%,例如0.26%、0.27%、0.28%;c含量为0.017~0.024%,进一步为0.018~0.024%,例如0.018%、0.019%、0.02%、0.021%、0.022%、0.023%;mn含量为0.34~0.76%,例如0.35%、0.38%、0.41%、0.42%、0.45%、0.5%、0.55%、0.6%、0.65%、0.7%、0.75%;cu含量为0.17~0.28%,例如0.17%、0.18%、0.2%、0.22%、0.23%、0.24%、0.25%。

59.本发明一实施方式的双相不锈钢中,铁素体和奥氏体的相比例为(0.92~1.05):1,例如0.94:1、0.95:1、0.96:1、0.97:1、0.98:1、0.99:1、1:1、1.02:1、1.03:1。其中,铁素体和奥氏体的相比例是根据不锈钢微观组织中两相的面积之比获得。

60.本发明一实施方式基于热力学计算方法,建立了基于温度的cr当量和ni当量修正公式,可以准确预测双相不锈钢的铁素体和奥氏体比例。以25cr型双相不锈钢为例,通过采用不同cr、ni、mo、n、si、mn、c、n元素含量变化的2507双相不锈钢,经1000~1200℃热处理温度后,统计不同钢的铁素体和奥氏体相含量,分析了元素含量变化对铁素体/奥氏体相比例

变化规律,发现当热处理温度在1050~1150℃范围内,双相不锈钢可以实现铁素体/奥氏体相比例接近于1的两相平衡状态。通过分别对铁素体形成元素和奥氏体形成元素进行归类和数据处理,发现该平衡状态下钢的cr当量和ni当量符合一定的对应关系,且该关系随等温温度的变化而不同:

61.热处理温度为1050~1150℃,铁素体形成元素的质量含量的关系式为w1(cr当量),奥氏体形成元素的质量含量的关系式为w2(ni当量),w1、w2如下:

62.w1=cr%+f1×

mo%+f2×

si%+4.5

×

ce%;

63.w2=f3×

ni%+f4×

n%+80

×

c%+1.4

×

mn%+8

×

cu%;

64.其中,f1为0.9~1.3,例如1.1、1.3;f2为1.5~1.6;f3为2.18~2.40,例如2.26;f4为35~38,例如37;w1与w2之间的差值为0~0.2%,例如0.001%、0.005%、0.01%、0.02%、0.05%、0.1%、0.15%、0.18%。

65.于一实施方式中,热处理温度为1050℃,w1与w2分别为:

66.w1=cr%+0.9

×

mo%+1.5

×

si%+4.5

×

ce%;

67.w2=2.40

×

ni%+38

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%。

68.于一实施方式中,热处理温度为1100℃,w1与w2分别为:

69.w1=cr%+1.1

×

mo%+1.6

×

si%+4.5

×

ce%;

70.w2=2.26

×

ni%+37

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%。

71.于一实施方式中,热处理温度为1150℃,w1与w2分别为:

72.w1=cr%+1.3

×

mo%+1.5

×

si%+4.5

×

ce%;

73.w2=2.18

×

ni%+35

×

n%+80

×

c%+1.4

×

mn%+8

×

cu%。

74.本发明一实施方式的双相不锈钢,利用以上对应关系,通过对钢种成分的选择和固溶温度(热处理温度)的匹配,可以得到铁素体和奥氏体相含量相当的优良双相不锈钢,其显微组织的相比例为0.92~1.05,表现出优异的室温拉伸性能、-80℃冲击韧性、耐点蚀性能。

75.本发明一实施方式的双相不锈钢,-80℃冲击韧性可以为117~150j,例如120j、123j、125j、128j、130j、133j、135j、138j、140j、143j、145j;室温抗拉强度可以为800~945mpa,例如805mpa、810mpa、820mpa、830mpa、835mpa、840mpa、845mpa、850mpa、860mpa、880mpa、900mpa、910mpa、915mpa、920mpa、930mpa、940mpa;室温屈服强度可以为615~725mpa,例如620mpa、625mpa、630mpa、635mpa、640mpa、650mpa、655mpa、660mpa、665mpa、670mpa、680mpa、685mpa、690mpa、695mpa、700mpa、710mpa、720mpa。

76.本发明一实施方式的双相不锈钢,室温延伸率可以为38~42%,例如39%、40%、41%;40℃点腐蚀率可以为0.3~2.4mdd,例如0.5mdd、0.6mdd、0.8mdd、0.9mdd、1.0mdd、1.2mdd、1.5mdd、1.7mdd、1.9mdd、2.0mdd、2.1mdd、2.3mdd。

77.本发明一实施方式进一步提供了一种上述双相不锈钢的制备方法,包括如下步骤:

78.将原料熔炼为钢水;

79.将钢水冶炼为钢锭;

80.将钢锭进行锻造;以及

81.将锻造后的钢锭在1050~1150℃的温度下进行热处理。

82.于一实施方式中,热处理温度为1050~1150℃,进一步为1100~1140℃,例如1060℃、1070℃、1080℃、1090℃、1100℃、1110℃、1120℃、1130℃、1140℃。

83.本发明一实施方式通过上述材料热力学计算公式,得到一种满足成分配比准则的双相不锈钢材料,在确定化学成分的情况下,可采用例如aod+lf方法冶炼获得高纯不锈钢钢锭。

84.本发明一实施方式通过aod+lf方法冶炼不锈钢钢锭,经均匀化锻造,制备成高质量圆钢,再经热加工和冷加工,能够制得综合性能优异的双相不锈钢钢管。

85.于一实施方式中,双相不锈钢的制备工艺包括:

86.aod控制要求:

87.①

预还原采用半al还原法,50%替代硅铁;

88.②

还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。

89.lf控制要求:

90.①

lf处理时间≥60min;

91.②

lf处理过程中喂入钙线,末期加入稀土ce合金化,镇静时间确保≥10min。

92.均匀化锻造:

93.进行多火次锻造,锻造过程中保证总锻比≥3,保证圆钢的组织均匀,有利于提高管材的冲击韧性,具体过程包括:

94.560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

圆钢

→

1120℃*4h退火热处理,水冷。

95.变形和热处理:

96.规格的圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+中间热处理

→

(150-250)*(10-35)mm规格管材

→

1050-1150℃固溶处理30-60min。

97.本发明一实施方式的通过对双相不锈钢的组分含量及热处理温度进行限定,可使双相不锈钢具有高强度、高冲击韧性、高耐蚀等性能,组织控制更加精准,相较于现有技术的双相不锈钢,其综合性能和性能稳定性得到显著提高。

98.以下,结合附图及具体实施例对本发明一实施方式的双相不锈钢及其制备方法进行进一步说明。

99.实施例1

100.采用aod+lf方法冶炼获得1#化学成分的高纯不锈钢钢锭。aod冶炼还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。lf冶炼的处理时间为62min;lf处理末期加入纯ce20kg进行合金化,镇静时间为11min。

101.采用560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

φ302

±

1mm圆钢

→

1120℃退火热处理水冷,总锻比为3.4。

102.对φ302mm圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+退火热处理

→

178*15mm规格管材

→

1050℃固溶处理30min。

103.实施例2

104.采用aod+lf方法冶炼获得2#化学成分的高纯不锈钢钢锭。aod冶炼还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。lf冶炼的处理时间为65min;lf处理过程中末期加入纯ce25kg进行合金化,镇静时间为12min。

105.采用560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

φ302

±

1mm圆钢

→

1120℃退火热处理水冷,总锻比为3.4。

106.对φ302mm圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+退火热处理

→

185*18mm规格管材

→

1100℃固溶处理30min。

107.实施例3

108.采用aod+lf方法冶炼获得3#化学成分的高纯不锈钢钢锭。aod冶炼还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。lf冶炼的处理时间为62min;lf处理过程末期加入纯ce25kg进行合金化,镇静时间为11min。

109.采用560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

φ302

±

1mm圆钢

→

1120℃退火热处理水冷,总锻比为3.4。

110.对φ302mm圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+退火热处理

→

219*25mm规格管材

→

1120℃固溶处理45min。

111.实施例4

112.采用aod+lf方法冶炼获得4#化学成分的高纯不锈钢钢锭。aod冶炼还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。lf冶炼的处理时间为62min;lf处理末期加入纯ce20kg进行合金化,镇静时间为11min。

113.采用560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

φ302

±

1mm圆钢

→

1120℃退火热处理水冷,总锻比为3.4。

114.对φ302mm圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+退火热处理

→

246*32mm规格管材

→

1140℃固溶处理60min。

115.实施例5

116.采用aod+lf方法冶炼获得5#化学成分的高纯不锈钢钢锭。aod冶炼还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。lf冶炼的处理时间为62min;lf处理过程末期加入纯ce20kg进行合金化,镇静时间为11min。

117.采用560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

φ302

±

1mm圆钢

→

1120℃退火热处理水冷,总锻比为3.4。

118.对φ302mm圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+退火热处理

→

178*15mm规格管材

→

1150℃固溶处理30min。

119.实施例6

120.采用aod+lf方法冶炼获得6#化学成分的高纯不锈钢钢锭。aod冶炼还原特级石灰450kg,特级萤石280kg,al锭20kg,钙块50kg。lf冶炼的处理时间为62min;lf处理末期加入

纯ce25kg进行合金化,镇静时间为11min。

121.采用560mm钢锭

→

开坯锻造到430*430mm

→

回炉加热1200℃*1.5h

→

锻造到380*380mm

→

回炉加热1200℃*1.5h

→

锻造到340*340mm

→

回炉加热1200℃*1.0h

→

φ302

±

1mm圆钢

→

1120℃退火热处理水冷,总锻比为3.4。

122.对φ302mm圆钢

→

1150-1220℃热穿孔成φ310*45mm规格荒管

→

1100℃*2h退火处理

→

多道次轧制+退火热处理

→

178*15mm规格管材

→

1100℃固溶处理30min。

123.对比例1

124.本例采用与实施例1相同的条件制备双相不锈钢,区别仅在于:所制得的双相不锈钢的各组分的含量不同,具体参见表1。

125.对比例2

126.本例采用与实施例2相同的条件制备双相不锈钢,区别仅在于:所制得的双相不锈钢的各组分的含量不同,具体参见表1。

127.对比例3

128.本例采用与实施例5相同的条件制备双相不锈钢,区别仅在于:所制得的双相不锈钢的各组分的含量不同,具体参见表1。

129.对比例4

130.本例采用与实施例6相同的条件制备双相不锈钢,区别仅在于:所制得的双相不锈钢的各组分的含量不同,具体参见表1。

131.对比例5

132.本例采用与实施例6相同的条件制备双相不锈钢,区别仅在于:所制得的双相不锈钢的各组分的含量不同,具体参见表1。

133.将实施例1~6及对比例1~3制得的双相不锈钢进行含量及性能的测试。其中,抗拉强度的测试方法为gb/t 228.1,测试温度为室温。冲击韧性测试方法为gb/t 229,测试温度为-80℃,v型缺口。点腐蚀试验的测试方法为astm a923c法,6%fecl3,测试温度为40℃。具体结果参见表1、2。

134.表1

135.[0136][0137]

表2

[0138]

[0139][0140]

通过表1、2可以看出,本发明实施例1~6通过钢种成分的选择和固溶温度的匹配,可以得到铁素体和奥氏体相含量相当的优良双相不锈钢,其显微组织的相比例在0.92~1.05之间,且表现出优异的室温拉伸性能、-80℃冲击韧性、耐点蚀性能。

[0141]

而对比例1~5的不锈钢的组分含量并未处于前述含量的限定范围内,即便对比例1~5也采用1050~1150℃的热处理温度,但其不锈钢的两相比例大幅失衡(相比例0.78~1.34),相较于实施例1~6的双相不锈钢,综合性能显著变差。

[0142]

将实施例2、6及对比例5制得的双相不锈钢进行钢性能的研究,结果参见图1至6。结合前述结果可知,除了cr、ni、mo、n等元素外,稀土元素ce对双相不锈钢的低温冲击韧性也有影响。通过对12~161ppm含量的ce元素试验钢性能研究,发现不同ce含量的试验钢也表现出了不同的韧性和耐蚀性能。当稀土元素ce含量为120~161ppm时,钢的低温冲击韧性和耐点蚀性能最佳,其原因主要是由于ce的加入,对夹杂物起到了改性作用,易成为裂纹起源和点蚀起源的硬质al2o3和mns数量减少,从而提高了钢的力学性能和耐蚀性能。

[0143]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1