异常检测装置、异常检测方法以及玻璃板的生产方法与流程

1.本发明涉及异常检测装置、异常检测方法以及玻璃板的生产方法。

背景技术:

2.例如,在对于用于lcd(liquid crystal display:液晶显示器)或oled(organic light-emitting diode:有机发光二极管)等的平板显示器(fpd:flat panel display)用的玻璃板的各种加工中,在少数情况下会在玻璃板中产生裂缝等损伤。因此,作为对玻璃板进行研磨的研磨装置,已知有具备早期对玻璃板的裂缝进行检测的检测装置的装置(例如参照专利文献1)。

3.该检测装置具备向玻璃板供给液体的液体供给部、配置于与液体接触的位置的ae传感器、对从检测到来自玻璃板的弹性波的ae传感器输入的ae信号进行处理的信号处理部。并且,在该检测装置中,信号处理部通过来自ae传感器的ae信号超过规定的阈值来判断玻璃板的裂缝。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2020-185659号公报

7.上述专利文献1中记载的检测装置具有在研磨平台的上表面开口并与ae传感器相连的浆料流入孔,供给到研磨垫的浆料流入浆料流入孔并填充。由此,成为浆料介于ae传感器的检测面与玻璃板的被研磨面之间的状态,在该状态下对来自玻璃板的弹性波进行检测。

8.另外,在上述的检测装置中,在浆料流入孔内的浆料中混入空气时,有可能弹性波的传播被混入到该浆料中的空气阻挡,难以对玻璃板的微小的裂缝等异常进行检测。并且,有可能浆料中包含的固体粒子会堆积于ae传感器的检测面,基于ae传感器的玻璃板的裂缝的检测精度下降。

9.因此,本发明的目的在于提供一种能够高精度地检测对于被加工物的各种加工时的异常的异常检测装置、异常检测方法以及玻璃板的生产方法。

技术实现要素:

10.本发明由下述结构构成。

11.(1)一种异常检测装置,具备:

12.ae传感器,设于对载置于上部的被加工物进行加工的加工台;

13.流路,在所述加工台的上表面开口并与所述ae传感器的检测面相连;

14.液体供给部,向所述流路供给液体,使所述液体介于所述被加工物与所述检测面之间并从所述加工台的上表面送出;以及

15.异常检测部,基于来自经由所述液体对来自所述被加工物的弹性波进行检测的所述ae传感器的检测信号来判定所述被加工物的异常的有无。

16.(2)一种异常检测方法,其中,

17.将ae传感器设置于对载置于上部的被加工物进行加工的加工台,

18.通过供给流路向在所述加工台的上表面开口并与所述ae传感器的检测面相连的流路供给液体,使所述液体介于所述被加工物与所述检测面之间并从所述加工台的上表面送出,

19.利用所述ae传感器经由所述液体对来自所述被加工物的弹性波进行检测,

20.基于来自所述ae传感器的检测信号来判定所述被加工物的异常的有无。

21.(3)一种玻璃板的生产方法,其包括上述(2)的异常检测方法。

22.发明效果

23.根据本发明的异常检测装置、异常检测方法以及玻璃板的生产方法,能够高精度地检测对于被加工物的各种加工时的异常。

附图说明

24.图1是应用本发明的异常检测装置的研磨装置的概略结构图。

25.图2是应用本发明的异常检测装置的研磨装置的概略侧视图。

26.图3是研磨装置的局部的剖视图。

27.图4是设于研磨平台的传感器部的剖视图。

28.图5是ae传感器的立体图。

具体实施方式

29.以下,关于本发明的实施方式,参照附图并详细地进行说明。

30.需要说明的是,在本例中,例示检测对由玻璃板构成的被加工物进行研磨时的裂缝的情况来说明本发明的异常检测装置以及异常检测方法。

31.图1是应用本发明的异常检测装置的研磨装置的概略结构图。图2是应用本发明的异常检测装置的研磨装置的概略侧视图。图3是研磨装置的局部的剖视图。

32.如图1以及图2所示,研磨装置(异常检测装置)10是对形成为矩形状的玻璃板(被加工物)g进行研磨的装置。通过该研磨装置10来研磨的玻璃板g例如由用于lcd(liquid crystal display)或oled(organic light-emitting diode)等的平板显示器(fpd:flat panel display)用的无碱玻璃系材料构成。该玻璃板g是例如单边为2000mm

×

2200mm~2200mm

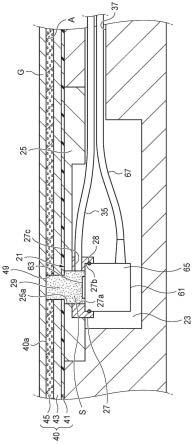

×

2600mm且厚度0.7mm的玻璃板,例如用浮法制造。研磨装置10对玻璃板g进行研磨,研磨成各种用途所需要的平坦度。

33.研磨装置10具备研磨平台20、研磨板40、研磨头50,由研磨平台20和研磨板40构成加工玻璃板g的加工台。研磨平台20形成为俯视圆形状,在其上表面设置研磨板40。研磨头50配置在研磨平台20的上部。玻璃板g在设置于研磨平台20的研磨板40的上部配置,由研磨头50按压于研磨板40。在研磨头50,在其上部中央设有主轴51,在该主轴51连结有旋转/升降装置53。旋转/升降装置53与对研磨装置10的整体进行总括控制的控制部11连接,通过该控制部11将转速以及下降动作(按压力)控制成玻璃板g的研磨所优选的状态。

34.如图3所示,在研磨平台20形成有在上表面开口的多个吸引孔31以及多个浆料供给孔33。在吸引孔31连接有抽吸泵(省略图示),在浆料供给孔33连接有例如供给氧化铈水

溶液等研磨液即浆料(液体)s的浆料供给机(省略图示)。

35.设置于该研磨平台20的上表面的研磨板40具有树脂制的缓冲板部41、铝制的支承板部43、研磨垫45,通过将这些缓冲板部41、支承板部43以及研磨垫45按顺序重叠来构成。作为研磨垫45,例如使用聚氨酯泡沫型、绒面革型的研磨垫。在该研磨板40形成有贯通正面和背面的流路47,这些流路47与研磨平台20的浆料供给孔33连通。

36.研磨平台20的上表面的研磨板40通过抽吸泵进行工作,由吸引孔31吸附而保持于研磨平台20的上表面。并且,通过停止抽吸泵的工作并解除吸引孔31的吸引,能够进行从研磨平台20的上表面的拆卸。

37.并且,在从浆料供给机向研磨平台20的浆料供给孔33供给浆料s时,浆料s被送入与浆料供给孔33连通的流路47,向研磨板40的研磨垫45的上表面侧供给。由此,研磨垫45成为由浆料s浸泡的状态。

38.在研磨平台20的上部配置的研磨头50经由由具有自吸附作用的背衬材料等构成的片状的保持片55来保持玻璃板g。研磨头50通过由旋转/升降装置53驱动的主轴51来进行旋转以及升降。因此,经由保持片55而保持于研磨头50的玻璃板g通过研磨所优选的转速以及按压力而一边被旋转一边被按压于设置于研磨平台20的上表面的研磨板40。由此,玻璃板g的研磨板40侧的面即被研磨面a被研磨板40的研磨垫45研磨成需要的平坦度。

39.图4是设于研磨平台的传感器部的剖视图。图5是ae传感器的立体图。

40.如图4所示,研磨平台20具有传感器部21。传感器部21具有形成为凹状的传感器收容部23,在该传感器收容部23收容有ae(acoustic emission:声发射)传感器61。ae传感器61例如是具有压电元件,通过该压电元件来检测固体变形或破坏时放出的弹性波并输出该检测信号的传感器。作为该ae传感器61,使用内置有使输出的检测信号放大的前置放大器的ae传感器。

41.传感器部21设于与在研磨平台20上设置的玻璃板g重叠的下方位置处。由此,传感器部21的ae传感器61配置于研磨平台20的玻璃板g的载置位置的正下方。

42.如图5所示,ae传感器61由树脂制的罩65覆盖除检测面63以外的周围。由此,ae传感器61通过罩65来确保防水性以及绝缘性。并且,该ae传感器61从其侧部引出线缆67。

43.如图4所示,研磨平台20具有将传感器收容部23覆盖的盖体25,在该盖体25形成有贯通孔25a。并且,在盖体25,在其背面侧通过螺纹紧固等而固定有块件27。在该块件27形成有与形成于盖体25的贯通孔25a连通的连通孔27a。贯通孔25a以及连通孔27a与贯通研磨板40的正面和背面并在研磨板40的上表面40a开口的孔部49连通。并且,由这些相互连通的贯通孔25a、连通孔27a以及孔部49构成浆料流路(流路)29。

44.在块件27形成有直径比连通孔27a大的装配凹部27b,ae传感器61的检测面63侧嵌合于该装配凹部27b。由此,ae传感器61经由块件27而固定于盖体25,其检测面63露出于浆料流路29内。并且,在本实施方式中,在研磨平台20中,装配于盖体25的ae传感器61的检测面63和供玻璃板g载置的研磨板40的上表面40a所成的角度为0

°

以上且10

°

以下。需要说明的是,在装配凹部27b,在其内周设有密封件28,通过该密封件28对装配凹部27b的内周面与ae传感器61的外周面之间进行密封。

45.在固定于盖体25的块件27,在其侧部形成有与连通孔27a连通的嵌合孔27c,浆料供给管35嵌合于该嵌合孔27c并连接。并且,从该浆料供给管35向浆料流路29供给浆料s,在

浆料流路29中无间隙地填充浆料s。向该浆料流路29供给的浆料s从浆料流路29的上部向研磨板40的上表面40a侧送出。

46.在研磨平台20形成有与传感器收容部23相连的插通孔37,在该插通孔37插通从ae传感器61引出的线缆67以及与块件27连接的浆料供给管35。并且,插通于插通孔37的线缆67以及浆料供给管35从研磨平台20的外周面引出。

47.如图1所示,从研磨平台20引出的来自ae传感器61的线缆67经由鉴别器15与控制部11连接。由此,来自ae传感器61的表示弹性波的检测信号向控制部11的异常检测部17发送。需要说明的是,从研磨平台20引出并与控制部11连接的线缆67是plc(power line communication:电力线通讯)线缆等。

48.向控制部11发送的检测信号由内置于ae传感器61的前置放大器放大,并且由鉴别器15仅提取特定的频带的信号。控制部11具有异常检测部17以及警报器19。异常检测部17基于来自ae传感器61的检测信号来检测研磨中的玻璃板g的异常。而且,警报器19在通过异常检测部17检测到玻璃板g的异常时发出警告。

49.并且,在本实施方式中,从研磨平台20引出的浆料供给管(供给流路)35与液体供给装置(液体供给部)12以及气体供给装置(气体供给部)13连接。由此,浆料s或水从液体供给装置12被送入浆料供给管35,空气(气体)从气体供给装置13被送入浆料供给管35。液体供给装置12与控制部11的液体供给量调整部18连接,通过该液体供给量调整部18来控制基于液体供给装置12的向浆料供给管35的浆料s的供给量、供给定时以及送液压力等。并且,气体供给装置13与控制部11的气体供给量调整部14连接,通过该气体供给量调整部14来控制基于气体供给装置13的向浆料供给管35的空气的供给量、供给定时等。

50.接着,对基于上述的研磨装置10进行的玻璃板g的研磨工序以及异常检测进行说明。

51.在本实施方式中,在研磨工序中,在研磨平台20中的载置位置处载置玻璃板g,通过研磨头将该玻璃板g按压于研磨板40的同时使该玻璃板g旋转。由此,玻璃板g的被研磨面a被包含通过浆料供给孔33供给的浆料s的研磨垫45进行研磨。

52.在该研磨工序中,向设于传感器部21的ae传感器61的检测面63露出的浆料流路29供给从液体供给装置12向浆料供给管35送入的浆料s。由此,在浆料流路29中无间隙地填充浆料s,并向研磨板40的上表面40a送出。

53.在研磨工序中始终从液体供给装置12向浆料流路29供给浆料s。由此,抑制浆料s从开口侧向在研磨板40的上表面40a开口的浆料流路29的流入。并且,在浆料流路29中始终产生流动,能够有效地抑制浆料s中的固体粒子堆积于ae传感器61的检测面63。并且,即使在研磨装置没有运转的情况下,也可以为了抑制浆料s中的固体粒子堆积于ae传感器61的检测面63而供给浆料s或水。在该情况下,从经济性的角度出发,优选供给水。

54.因此,成为流入到浆料流路29的浆料s介于玻璃板g与ae传感器61的检测面63之间的状态(参照图4)。由此,来自玻璃板g的弹性波经由浆料s被配置于研磨平台20中的玻璃板g的载置位置的正下方的ae传感器61检测。

55.并且,在ae传感器61的输出值超过预先设定的阈值时,异常检测部17判定为玻璃板g中产生了异常。于是,研磨装置10的控制部11在该时刻使旋转/升降装置53停止,并且使警报器19工作来发出警告。由此,抑制在产生了异常的状态下由于对于玻璃板g的研磨继续

而对玻璃板g、研磨垫45造成的影响。

56.并且,在本实施方式中,通过每隔规定时间从与浆料供给管35连接的气体供给装置13供给空气,进行浆料供给管35的冲洗。由此,能够抑制浆料s中包含的固体粒子在浆料供给管35内堆积,而且能够除去在ae传感器61的检测面63堆积的固体粒子。在冲洗时,优选通过从气体供给装置13供给空气并且从液体供给装置12供给浆料s或水来形成为气体与液体的混合流。由此,能够有效地抑制固体粒子在浆料供给管35内堆积,而且能够有效地除去在ae传感器61的检测面63堆积的固体粒子。

57.并且,冲洗优选使用压缩空气等被压缩的气体。通过使用被压缩的气体,能够有效地抑制固体粒子在浆料供给管35内堆积,而且能够有效地除去在ae传感器61的检测面63堆积的固体粒子。冲洗时供给到浆料流路29的气体与从液体供给装置12供给的液体一起从浆料流路29的上部排出。

58.以上,如说明的那样,根据本实施方式的异常检测装置以及异常检测方法,通过液体供给装置12向在构成加工台的研磨板40的上表面40a开口并与ae传感器61的检测面63相连的浆料流路29直接供给浆料s并向研磨板40的上表面40a送出,因此与使浆料s从研磨板40的上表面40a的开口流入的情况相比,能够抑制空气向浆料s中的混入,并且能够抑制浆料s中的固体粒子堆积于ae传感器61的检测面63。由此,不会由于在浆料s中混入了空气或在ae传感器61的检测面63堆积了浆料s中的固体粒子而阻挡弹性波的传播,能够高精度地检测来自玻璃板g的弹性波。

59.因此,能够无误检测且高精度地检测玻璃板g中产生的裂缝、缺口等异常。而且,由于能够高精度地检测弹性波,因此能够检测微小的裂缝、缺口,并且不仅裂缝、缺口,在玻璃板g中产生了伤痕时也能够检测到该异常。

60.并且,由于ae传感器61被配置于玻璃板g的载置位置的正下方,因此能够通过该ae传感器61经由介于与玻璃板g之间的浆料s而高精度地检测来自玻璃板g的弹性波。并且,与在玻璃板g的侧方对弹性波进行检测的构造相比,即使玻璃板g是大型的,也能够良好地检测俯视下在靠近中心处产生的异常。

61.并且,每隔规定时间从气体供给装置13向将浆料流路29与液体供给装置12相连的浆料供给管35供给空气,进行浆料供给管35的冲洗。由此,能够抑制浆料s中包含的固体粒子在浆料供给管35内堆积。并且,即使在ae传感器61的检测面63堆积了浆料s中的固体粒子的情况下,也能够将在ae传感器61的检测面63堆积的固体粒子除去来维持良好的检测精度。

62.并且,ae传感器61的检测面63和构成加工台的研磨板40的上表面40a所成的角为0

°

以上且10

°

以下,因此能够抑制检测面63相对于玻璃板g的倾斜,使弹性波更容易从玻璃板g向检测面63传播,能够进一步提高检测精度。

63.并且,根据包括上述的异常检测方法的玻璃板g的生产方法,能够无误检测且高精度地检测玻璃板g中产生的裂缝、缺口等异常。由此,能够迅速且准确地检测到对于玻璃板g的各种加工中的裂缝等损伤并进行应对,能够提高生产率。

64.需要说明的是,本发明也能够应用于除lcd、oled、fpd以外的电子设备例如光学元件用玻璃基板、玻璃盘、太阳电池等的基板加工。并且,作为被加工物,不限于玻璃板,例如也可以由金属、陶瓷或树脂成形。

65.并且,在上述实施方式中,例示了在对于由玻璃板g构成的被加工物的研磨加工中检测异常的情况,不过本发明并不限于研磨,例如也能够应用于切削、磨削、涂敷等各种加工时的异常检测。

66.如上所述,本发明并不限定于上述的实施方式,将实施方式的各结构相互组合、本领域技术人员基于说明书的记载以及公知的技术来进行变更、应用都是本发明预定的内容,包含于请求保护的范围。

67.如以上那样,本说明书中公开了以下的事项。

68.(1)一种异常检测装置,具备:

69.ae传感器,设于对载置于上部的被加工物进行加工的加工台;

70.流路,在所述加工台的上表面开口并与所述ae传感器的检测面相连;

71.液体供给部,向所述流路供给液体,使所述液体介于所述被加工物与所述检测面之间并从所述加工台的上表面送出;以及

72.异常检测部,基于来自经由所述液体对来自所述被加工物的弹性波进行检测的所述ae传感器的检测信号来判定所述被加工物的异常的有无。

73.根据上述(1)的结构的异常检测装置,通过液体供给部向在加工台的上表面开口并与设于加工台的ae传感器的检测面相连的流路直接供给液体并从加工台的上表面送出,因此与使液体从加工台的上表面的开口流入的情况相比,能够抑制空气向液体中的混入。并且,在液体包含浆料等的固体粒子的情况下,能够抑制浆料中的固体粒子堆积于ae传感器的检测面。由此,不会由于在液体中混入了空气或在ae传感器的检测面堆积了固体粒子而阻挡弹性波的传播,能够高精度地检测来自被加工物的弹性波。因此,能够无误检测且高精度地检测被加工物中产生的裂缝、缺口等异常。而且,由于能够高精度地检测弹性波,因此能够检测微小的裂缝、缺口,并且不仅裂缝、缺口,在被加工物中产生了伤痕时也能够检测到该异常。

74.(2)根据(1)所述的异常检测装置,其中,

75.所述ae传感器配置于所述被加工物的载置位置的正下方。

76.根据上述(2)的结构的异常检测装置,通过配置于加工台中的被加工物的载置位置的正下方的ae传感器,能够经由介于与被加工物之间的液体而高精度地检测来自被加工物的弹性波。并且,与在被加工物的侧方对弹性波进行检测的构造相比,即使被加工物是大型的,也能够良好地检测俯视下在靠近中心处产生的异常。

77.(3)根据(1)或(2)所述的异常检测装置,其中,

78.所述被加工物为玻璃板。

79.根据上述(3)的结构的异常检测装置,能够高精度地检测对于玻璃板的各种加工时的异常。

80.(4)根据(1)~(3)中的任一个所述的异常检测装置,其中,

81.所述液体为浆料,

82.所述异常检测装置具有气体供给部,该气体供给部连接于将所述液体供给部与所述流路相连的供给流路,

83.所述气体供给部每隔规定时间向所述供给流路供给气体。

84.根据上述(4)的结构的异常检测装置,通过每隔规定时间从气体供给部供给气体,

能够进行供给流路的冲洗。由此,能够抑制浆料中包含的固体粒子在供给流路内堆积。并且,即使在ae传感器的检测面堆积了浆料中的固体粒子的情况下,也能够将在ae传感器的检测面堆积的固体粒子除去并维持良好的检测精度。

85.(5)根据(1)~(4)中的任一个所述的异常检测装置,其中,

86.所述ae传感器的所述检测面和所述加工台的上表面所成的角为0

°

以上且10

°

以下。

87.根据上述(5)的结构的异常检测装置,由于ae传感器的检测面和加工台的上表面所成的角为0

°

以上且10

°

以下,因此能够抑制检测面相对于被加工物的倾斜,使弹性波更容易从被加工物向检测面传播,能够进一步提高检测精度。

88.(6)一种异常检测方法,其中,

89.将ae传感器设置于对载置于上部的被加工物进行加工的加工台,

90.通过供给流路向在所述加工台的上表面开口并与所述ae传感器的检测面相连的流路供给液体,使所述液体介于所述被加工物与所述检测面之间并从所述加工台的上表面送出,

91.利用所述ae传感器经由所述液体对来自所述被加工物的弹性波进行检测,

92.基于来自所述ae传感器的检测信号来判定所述被加工物的异常的有无。

93.根据上述(6)的结构的异常检测方法,通过液体供给部向在加工台的上表面开口并与设于加工台的ae传感器的检测面相连的流路直接供给液体并从加工台的上表面送出,因此与使液体从加工台的上表面的开口流入的情况相比,能够抑制空气向液体中的混入。并且,在液体包含浆料等的固体粒子的情况下,能够抑制浆料中的固体粒子堆积于ae传感器的检测面。由此,不会由于在液体中混入了空气或在ae传感器的检测面堆积了固体粒子而阻挡弹性波的传播,能够高精度地检测来自被加工物的弹性波。因此,能够无误检测且高精度地检测被加工物中产生的裂缝、缺口等异常。而且,由于能够高精度地检测弹性波,因此能够检测微小的裂缝、缺口,并且不仅裂缝、缺口,在被加工物中产生了伤痕时也能够检测到该异常。

94.(7)根据(6)所述的异常检测方法,其中,

95.将所述ae传感器配置于所述加工台中的所述被加工物的载置位置的正下方。

96.根据上述(7)的结构的异常检测方法,通过配置于加工台中的被加工物的载置位置的正下方的ae传感器,能够经由介于与被加工物之间的液体而高精度地检测来自被加工物的弹性波。并且,与在被加工物的侧方对弹性波进行检测的构造相比,即使被加工物是大型的,也能够良好地检测俯视下在靠近中心处产生的异常。

97.(8)根据(6)或(7)所述的异常检测方法,其中,

98.所述被加工物为玻璃板。

99.根据上述(8)的结构的异常检测方法,能够高精度地检测对于玻璃板的各种加工时的异常。

100.(9)根据(6)~(8)中的任一个所述的异常检测方法,其中,

101.使用浆料作为所述液体,

102.每隔规定时间向所述供给流路供给气体。

103.根据上述(9)的结构的异常检测方法,通过每隔规定时间从气体供给部供给气体,

能够进行供给流路的冲洗。由此,能够抑制浆料中包含的固体粒子在供给流路内堆积。并且,即使在ae传感器的检测面堆积了浆料中的固体粒子的情况下,也能够将在ae传感器的检测面堆积的固体粒子除去并维持良好的检测精度。

104.(10)根据(6)~(9)中的任一个所述的异常检测方法,其中,

105.使所述ae传感器的检测面和所述加工台的上表面所成的角为0

°

以上且10

°

以下。

106.根据上述(10)的结构的异常检测方法,由于使ae传感器的检测面和加工台的上表面所成的角为0

°

以上且10

°

以下,因此能够抑制检测面相对于被加工物的倾斜,使弹性波更容易从被加工物向检测面传播,能够进一步提高检测精度。

107.(11)一种玻璃板的生产方法,包括(6)~(10)中的任一个所述的异常检测方法。

108.根据上述(11)的结构的玻璃板的生产方法,能够无误检测且高精度地检测玻璃板中产生的裂缝、缺口等异常。由此,能够迅速且准确地检测到对于玻璃板的各种加工中的裂缝等损伤并进行应对,能够提高生产率。

109.本技术基于2021年7月14日提出的日本专利申请2021-116609,其内容作为参考而援引于此。

110.标号说明

111.10

ꢀꢀ

研磨装置(异常检测装置);

112.12

ꢀꢀ

液体供给装置(液体供给部);

113.13

ꢀꢀ

气体供给装置(气体供给部);

114.17

ꢀꢀ

异常检测部;

115.20

ꢀꢀ

研磨平台(加工台);

116.29

ꢀꢀ

浆料流路(流路);

117.35

ꢀꢀ

浆料供给管(供给流路);

118.40

ꢀꢀ

研磨板(加工台);

119.40a 上表面;

120.61

ꢀꢀ

ae传感器;

121.63

ꢀꢀ

检测面;

122.g

ꢀꢀ

玻璃板(被加工物);

123.s

ꢀꢀ

浆料(液体)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1