一种用于压延铜箔表面的微蚀液及其制备方法和应用与流程

1.本发明属于化工微蚀液技术领域,具体涉及一种用于压延铜箔表面的微蚀液及其制备方法和应用。

背景技术:

2.铜箔是制作印制电路板(pcb)、覆铜板(ccl)和锂离子电池不可缺少的主要原材料。工业用铜箔,根据其制造工艺可分为压延铜箔和电解铜箔两大类。电解铜箔是利用电化学原理通过铜电解而制成的,制成生箔的内部组织结构为垂直针状结晶构造,其生产成本相对较低。压延铜箔是利用塑性加工原理,通过对铜锭的反复轧制-退火工艺而成的,其内部组织结构为片状结晶组织,压延铜箔产品的延展性较好。

3.现阶段,在刚性电路板的生产中主要采用电解铜箔,而压延铜箔主要用于挠性和高频电路板中,其最终产品的外观要求较高。由于扰性板较薄,不宜通过电镀铜后磨板等常用的物理方法得到较为平整均匀的表面,所以,其制作过程中各工艺制程的性能,其中化学镀铜的微蚀工艺对化学镀铜后板面外观有一定的影响,因此微蚀液就成为影响其外观品质的决定性因素。

4.cn112877694a提供了一种用于处理铜表面的微蚀液,该微蚀液包括过氧化氢、硫酸和水;所述过氧化氢的浓度为80~140g/l;硫酸的浓度为120~180g/l;所述微蚀液的添加含量为20~40wt%,余量为水。本发明的用于处理铜表面的微蚀液,容易进行稀释应用,处理方便,表面微蚀效果均一,具有多种使用方式,能够在印刷电路板制造工程中进行应用。

5.cn111349937a公开了一种铜或铜合金表面微蚀液及其处理方法,所述微蚀液由以下质量百分浓度的组分组成:过氧化氢0.1%~1%,硫酸0.1%~10%,过氧化氢稳定剂0.01%~10%,保护剂0.01%~1%,卤素离子0.001%~0.02%,余量为去离子水。经本发明微蚀液处理后的铜或铜合金表面,微蚀量可达到0.01~0.2微米,在铜或铜合金表面上形成细微小孔,既可保证铜或铜合金表面与干膜、保护膜、油墨等较强的结合力,又减少了对铜的损耗量,降低了生产成本。

6.上述微蚀液处理铜箔后都会使铜箔表面粗糙不平整,并不能满足印制电路板的外观要求,因此,希望开发一种适用于压延铜箔的微蚀液。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种用于压延铜箔表面的微蚀液及其制备方法和应用。该微蚀液具有稳定的微蚀速率,过氧化氢分解率低,可以均匀有效地粗化铜面,改变化学镀铜液形成的铜沉积层形貌,能够有效降低电镀后电镀层的粗糙度,提高光亮度,且其制备方法操作简单,成本低廉,不污染环境,适合工业化生产。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种用于压延铜箔表面的微蚀液,所述用于压延铜箔表

面的微蚀液按质量浓度计包括硫酸60-200g/l、过氧化氢30-100g/l、铜离子1-30g/l、添加剂1-50g/l、络合剂1-10g/l、缓蚀剂15-20g/l、润湿剂1-5g/l,溶剂为去离子水;

10.所述添加剂为正丙醇和一乙醇胺的组合。

11.本发明提供的用于压延铜箔表面的微蚀液中,络合剂可以络合金属离子;缓蚀剂可以延缓铜箔的腐蚀;润湿剂可以降低微蚀液表面的张力;正丙醇和一乙醇胺的复配可以控制蚀刻的速度,还可以降低过氧化氢的自身分解。本发明通过添加络合剂、缓蚀剂、润湿剂和特定组合的添加剂使微蚀液具有稳定的微蚀速率,过氧化氢分解率低,可以均匀有效地粗化铜面,改变化学镀铜液形成的铜沉积层形貌,能够有效降低电镀后电镀层的粗糙度,提高电镀层的光亮度,同时,本发明提供的微蚀液具有较高的储存稳定性,在储存过程中,不会使微蚀液的效果大幅度下降。

12.所述硫酸的浓度可以为70g/l、80g/l、90g/l、100g/l、120g/l、140g/l、160g/l、180g/l或190g/l等。

13.所述过氧化氢的浓度可以为30g/l、40g/l、50g/l、60g/l、70g/l、80g/l、90g/l或100g/l等。

14.所述铜离子的浓度可以为2g/l、5g/l、10g/l、15g/l、18g/l、20g/l、25g/l或28g/l等。

15.所述添加剂的浓度可以为2g/l、5g/l、10g/l、15g/l、20g/l、25g/l、30g/l、35g/l、40g/l或45g/l等。

16.所述络合剂的浓度可以为2g/l、3g/l、4g/l、5g/l、6g/l、7g/l、8g/l或9g/l等。

17.所述缓蚀剂的浓度可以为15.5g/l、16g/l、16.5g/l、17g/l、17.5g/l、18g/l、18.5g/l、19g/l或19.5g/l等。

18.所述润湿剂的浓度可以为1.2g/l、1.5g/l、2g/l、2.5g/l、3g/l、3.5g/l、4g/l、4.5g/l或4.8g/l等。

19.优选地,所述用于压延铜箔表面的微蚀液按质量浓度计包括硫酸100-150g/l、过氧化氢50-80g/l、铜离子5-25g/l、添加剂15-40g/l、络合剂3-8g/l、缓蚀剂15-18g/l、润湿剂2-4g/l,溶剂为去离子水。

20.当硫酸、过氧化氢、铜离子、添加剂、络合剂、缓蚀剂、润湿剂这七种成分按照上述浓度范围进行配合时,其微蚀效果是更加显著的,具体来说,微蚀速率更稳定,微蚀后的压延铜箔在经过化学镀铜工艺后,电镀层表面更平整,减少线路制作的不良率。

21.优选地,所述络合剂包括柠檬酸钠、柠檬酸钾、酒石酸钠、葡庚糖酸钠、海藻酸钠、葡萄糖酸钾、醇胺类络合剂或马来酸酐-丙烯酸类络合剂中的任意一种或至少两种的组合。

22.优选地,所述络合剂为柠檬酸钠和海藻酸钠的组合。

23.本发明中,柠檬酸钠和海藻酸钠作为络合剂具有协同增效的作用,能够提高络合剂络合金属离子的能力,从而进一步降低铜离子的氧化还原电位。

24.优选地,所述柠檬酸钠和海藻酸钠的质量比为1:(2-4),例如可以为1:2.2、1:2.5、1:2.8、1:3.0、1:3.2、1:3.5或1:3.8等。

25.优选地,所述正丙醇和一乙醇胺的质量比为1:(1-2),例如可以为1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8或1:1.9等。

26.优选地,所述润湿剂为丁基萘磺酸钠盐和/或水溶性氮酮。

27.优选地,所述缓蚀剂为甲基苯三唑和/或2-巯基苯并噻唑。

28.优选地,所述缓蚀剂为质量比为1:(1-3)的甲基苯三唑和2-巯基苯并噻唑的组合,例如质量比可以为1:1.2、1:1.5、1:1.8、1:2.0、1:2.2、1:2.5或1:2.8等。

29.本发明中采用上述特定的质量比的甲基苯三唑和2-巯基苯并噻唑作为缓蚀剂一方面可以提高咬蚀铜面的均匀性,由于缓蚀剂吸附在铜晶面,促使晶间被反应从而提高了粗糙度和均匀性。

30.优选地,所述铜离子来自金属铜。

31.优选地,金属铜选自纯铜箔。

32.上述各项数值范围内的具体点值均可选择,在此便不再一一赘述。

33.第二方面,本发明提供了一种如第一方面所述的用于压延铜箔表面的微蚀液的制备方法,所述制备方法包括如下步骤:

34.(1)将部分去离子水、硫酸溶液和过氧化氢溶液混合;

35.(2)将步骤(1)得到到混合液与添加剂、络合剂、缓蚀剂、润湿剂混合;

36.(3)将金属铜与步骤(2)得到的混合液混合并反应,然后加入剩余离子水进行定容,得到所述微蚀液。

37.本发明提供的制备方法操作简单,成本低廉,不污染环境,适合工业化生产,且直接通过金属铜得到铜离子,可以避免铜盐带入杂质,影响微蚀效果。

38.优选地,步骤(1)所述部分去离子水为去离子水总量的40%-50%,例如可以为41%、42%、43%、44%、45%、46%、47%、48%或49%等。

39.优选地,步骤(1)中硫酸溶液的浓度为40-60wt%,例如可以为41%、42%、45%、47%、49%、50%、52%、55%、57%或59%等。

40.优选地,步骤(1)中过氧化氢溶液的浓度为40-60wt%,例如可以为41%、42%、45%、47%、49%、50%、52%、55%、57%或59%等。

41.优选地,步骤(1)和步骤(2)所述的混合的温度独立地为20-30℃,例如可以为21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃或29℃等。

42.优选地,步骤(3)中金属铜分3-5次添加,例如可以为3次、4次或5次。

43.优选地,步骤(3)所述的混合反应的温度为40-60℃,例如可以为41℃、42℃、45℃、47℃、49℃、50℃、52℃、55℃、57℃或59℃等。

44.上述各项数值范围内的具体点值均可选择,在此便不再一一赘述。

45.第三方面,本发明提供了一种如第一方面所述的用于压延铜箔表面的微蚀液在对压延铜箔表面进行化学微蚀中的应用。

46.优选地,所述对压延铜箔表面进行化学微蚀在温度为20-40℃下进行,例如可以为22℃、24℃、25℃、27℃、29℃、30℃、32℃、35℃、37℃或39℃等。

47.优选地,所述对压延铜箔表面进行化学微蚀的处理时间为30-120s,例如可以为40s、50s、60s、70s、80s、90s、100s或110s等。

48.上述各项数值范围内的具体点值均可选择,在此便不再一一赘述。

49.第四方面,本发明提供了一种如第一方面所述的用于压延铜箔表面的微蚀液在印制线路板制作工艺中的应用。

50.相对于现有技术,本发明具有以下有益效果:

51.(1)本发明提供的用于压延铜箔表面的微蚀液具有稳定的微蚀速率,过氧化氢分解率低,可以均匀有效地粗化铜面,改变化学镀铜液形成的铜沉积层形貌,能够有效降低电镀后电镀层的粗糙度,提高光亮度。

52.(2)本发明提供的微蚀液储存稳定性好,其中放置5天后过氧化氢的残溶剂仍在86%以上,且其制备方法操作简单,成本低廉,不污染环境,适合工业化生产。

附图说明

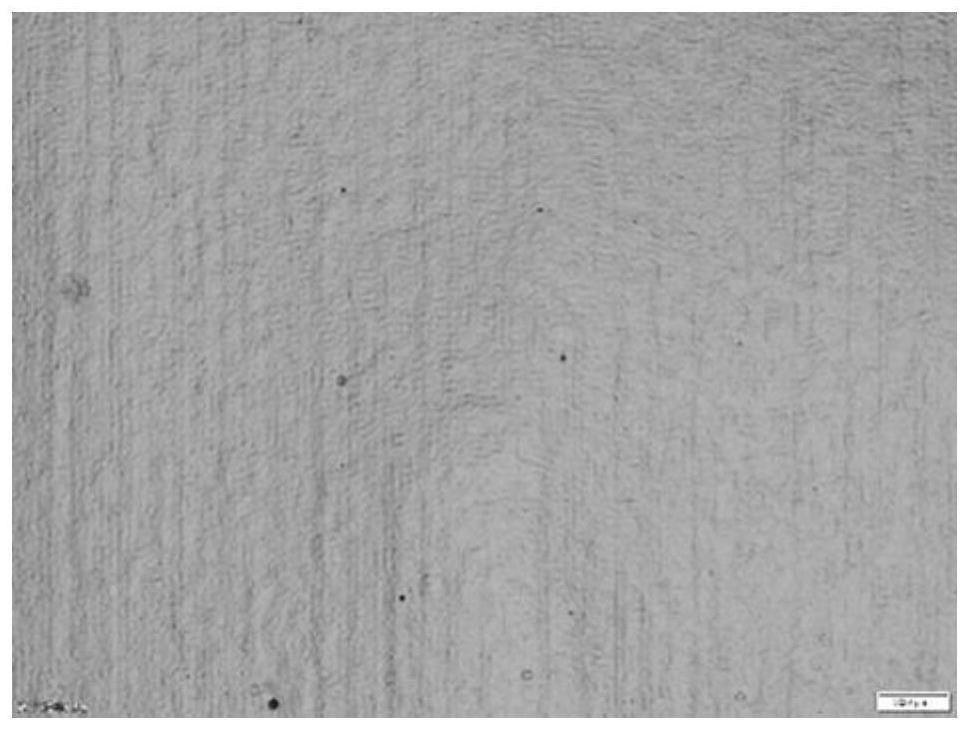

53.图1是使用实施例1制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

54.图2是使用实施例2制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

55.图3是使用实施例3制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

56.图4是使用实施例6制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

57.图5是使用实施例8制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

58.图6是使用实施例12制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

59.图7是使用对比例1制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片;

60.图8是使用对比例5制得的微蚀液微蚀后在压延铜表面形成的化学铜沉积层电镀铜后的金相显微镜照片。

具体实施方式

61.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

62.实施例1

63.本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液的配方如下:

64.[0065][0066]

溶剂为去离子水;

[0067]

其中络合剂为质量比为1:3的柠檬酸钠和海藻酸钠;

[0068]

添加剂为质量比为1:1.5的正丙醇和一乙醇胺;

[0069]

缓蚀剂为质量比为1:2的甲基苯三唑和2-巯基苯并噻唑;

[0070]

润湿剂为水溶性氮酮。

[0071]

所述用于压延铜箔表面的微蚀液的制备方法为:

[0072]

(1)将总量的45%的去离子水、浓度为50wt%的硫酸溶液、浓度为50wt%的过氧化氢溶液在25℃下混合;

[0073]

(2)将步骤(1)得到到混合液与添加剂、络合剂、缓蚀剂、润湿剂在25℃下混合;

[0074]

(3)将金属铜均分4次与步骤(2)得到的混合液在50℃下混合并反应,然后加入剩余离子水进行定容,得到所述微蚀液。

[0075]

实施例2

[0076]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液的配方如下:

[0077][0078][0079]

溶剂为去离子水;

[0080]

其中络合剂为质量比为1:2的柠檬酸钠和海藻酸钠;

[0081]

添加剂为质量比为1:1的正丙醇和一乙醇胺;

[0082]

缓蚀剂为质量比为1:1的甲基苯三唑和2-巯基苯并噻唑;

[0083]

润湿剂为水溶性氮酮。

[0084]

所述用于压延铜箔表面的微蚀液的制备方法为:

[0085]

(1)将总量的45%的去离子水、浓度为40wt%的硫酸溶液、浓度为60wt%的过氧化氢溶液在20℃下混合;

[0086]

(2)将步骤(1)得到到混合液与添加剂、络合剂、缓蚀剂、润湿剂在30℃下混合;

[0087]

(3)将金属铜均分5次与步骤(2)得到的混合液在60℃下混合并反应,然后加入剩

余离子水进行定容,得到所述微蚀液。

[0088]

实施例3

[0089]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液的配方如下:

[0090][0091][0092]

溶剂为去离子水;

[0093]

其中络合剂为质量比为1:4的柠檬酸钠和海藻酸钠;

[0094]

添加剂为质量比为1:2的正丙醇和一乙醇胺;

[0095]

缓蚀剂为质量比为1:3的甲基苯三唑和2-巯基苯并噻唑;

[0096]

润湿剂为丁基萘磺酸钠盐。

[0097]

所述用于压延铜箔表面的微蚀液的制备方法为:

[0098]

(1)将总量的45%的去离子水、浓度为60wt%的硫酸溶液、浓度为40wt%的过氧化氢溶液在30℃下混合;

[0099]

(2)将步骤(1)得到到混合液与添加剂、络合剂、缓蚀剂、润湿剂在20℃下混合;

[0100]

(3)将金属铜均分3次与步骤(2)得到的混合液在40℃下混合并反应,然后加入剩余离子水进行定容,得到所述微蚀液。

[0101]

实施例4

[0102]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液的配方如下:

[0103]

[0104][0105]

溶剂为水;

[0106]

其中络合剂为质量比为1:3的柠檬酸钠和海藻酸钠;

[0107]

添加剂为质量比为1:1.5的正丙醇和一乙醇胺;

[0108]

缓蚀剂为质量比为1:2的甲基苯三唑和2-巯基苯并噻唑;

[0109]

润湿剂为水溶性氮酮。

[0110]

所述制备方法参照实施例1。

[0111]

实施例5

[0112]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液的配方如下:

[0113]

溶剂为去离子水;

[0114]

其中络合剂为质量比为1:3的柠檬酸钠和海藻酸钠;

[0115]

添加剂为质量比为1:1.5的正丙醇和一乙醇胺;

[0116]

缓蚀剂为质量比为1:2的甲基苯三唑和2-巯基苯并噻唑;

[0117]

润湿剂为水溶性氮酮。

[0118]

所述制备方法参照实施例1。

[0119]

实施例6

[0120]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于添加剂为质量比为1:3的正丙醇和一乙醇胺,其余组分保持不变;所述制备方法参照实施例1。

[0121]

实施例7

[0122]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于添加剂为质量比为1:0.5的正丙醇和一乙醇胺,并保持添加剂的浓度保持不变,其余组分保持不变;所述制备方法参照实施例1。

[0123]

实施例8

[0124]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于络合剂为质量比为1:6的柠檬酸钠和海藻酸钠,并保持络合剂的浓度保持不变,其余组分保持不变;所述制备方法参照实施例1。

[0125]

实施例9

[0126]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于络合剂为质量比为1:1的柠檬酸钠和海藻酸钠,并保持络合剂的浓度保持不变,其余组分保持不变;所述制备方法参照实施例1。

[0127]

实施例10

[0128]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于络合剂仅为柠檬酸钠,并保持络合剂的浓度不变,其余组分保持不变;所述制备方法参照实施例1。

[0129]

实施例11

[0130]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于络合剂仅为海藻酸钠,并保持络合剂的浓度不变,其余组分保持不变;所述制备方法参照实施例1。

[0131]

实施例12

[0132]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于缓蚀剂为质量比为1:5的甲基苯三唑和2-巯基苯并噻唑,并保持缓蚀剂的浓度不变,其余组分保持不变;所述制备方法参照实施例1。

[0133]

实施例13

[0134]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于缓蚀剂为质量比为1:0.5的甲基苯三唑和2-巯基苯并噻唑,并保持缓蚀剂的浓度不变,其余组分保持不变;所述制备方法参照实施例1。

[0135]

实施例14

[0136]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于缓蚀剂仅为甲基苯三唑,并保持缓蚀剂的浓度不变,其余组分保持不变;所述制备方法参照实施例1。

[0137]

实施例15

[0138]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于缓蚀剂仅为2-巯基苯并噻唑,并保持缓蚀剂的浓度不变,其余组分保持不变;所述制备方法参照实施例1。

[0139]

对比例1

[0140]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1相比的区别仅不含有添加剂,其余组分保持不变;所述制备方法参照实施例1。

[0141]

对比例2

[0142]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于添加剂为质量比为1:1.5的正丙醇和1,2-丙二醇,并保持添加剂的浓度保持不变,其余组分保持不变;所述制备方法参照实施例1。

[0143]

对比例3

[0144]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于添加剂为正丙醇,并保持添加剂的浓度保持不变,其余组分保持不变;所述制备方法参照实施例1。

[0145]

对比例4

[0146]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1的区别仅在于添加剂为一乙醇胺,并保持添加剂的浓度保持不变,其余组分保持不变;所述制备方法参照实施例1。

[0147]

对比例5

[0148]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1相比的区别仅不含有缓蚀剂,其余组分保持不变;所述制备方法参照实施例1。

[0149]

对比例6

[0150]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1相比的区别仅不含有络合剂,其余组分保持不变;所述制备方法参照实施例1。

[0151]

对比例7

[0152]

本实施例提供一种用于压延铜箔表面的微蚀液,所述微蚀液与实施例1相比的区别仅不含有润湿剂,其余组分保持不变;所述制备方法参照实施例1。

[0153]

评价试验:

[0154]

(1)铜面粗糙情况:将压延铜箔经过化学镀铜工艺(膨松

→

除胶

→

中和

→

调整

→

微蚀

→

预浸

→

活化

→

还原

→

化学镀铜),形成化学铜沉积层,其中微蚀工艺使用的药水是本实施例1-15以及对比例1-7提供的微蚀液,所述微蚀温度为30℃,时间为60s。继续在压延铜箔的化学铜沉积层表面电镀铜,对电镀铜层进行afm表征,计算粗糙度指标ra和rz(从粗糙度角度看,数值越小越好),结果如表1所示。

[0155]

(2)储存稳定性:双氧水剩余量=初始量(药水制备后)-减少量(药水在35℃水浴锅放置5天);

[0156]

双氧水含量的测定:用移液管移取1ml药水至250ml锥形瓶,加入50ml去离子水,再加入10ml 20%硫酸,然后用0.02mol/l kmno4滴定到溶液颜色变成粉红色而能维持30秒不褪色为终点,记录消耗kmno4的体积l。

[0157]

其中:双氧水含量(%)=l

×

1.7,结果如表1所示。

[0158]

表1

[0159]

[0160][0161]

由表1数据可知:本发明所涉及的微蚀液在微蚀后使得板面粗糙度较低且均匀,同时其储存稳定性更好,放置5天后过氧化氢的参与量仍在85%以上,由实施例1和实施例6-7的对比可知,选择本发明特定配比的添加剂微蚀后表面的粗糙度更低;由实施例1和实施例8-11的对比可知,使用本发明优选的络合剂时,微蚀后粗糙度更低;由实施例1和实施例12-15的对比可知,使用本发明优选的缓蚀剂时,微蚀后粗糙度更低。

[0162]

由实施例1和对比例1-4可知,当没有添加剂或添加剂的种类不同时,都会提高微蚀后粗糙度;由实施例1和对比例1-3可知,没有络合剂、缓蚀剂或润湿剂时,都不能达到本技术的技术效果。

[0163]

申请人声明,本发明通过上述实施例来说明本发明的用于压延铜箔表面的微蚀液及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0164]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0165]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1