一种连铸二次冷却喷淋状态的识别方法及系统与流程

1.本技术涉及冶金技术领域,特别是涉及一种连铸二次冷却喷淋状态的识别方法及系统。

背景技术:

2.连铸是钢水由液态降温凝结为固态钢坯的过程,降温是通过结晶器冷却和喷淋水二次冷却实现的,其中,喷淋水二次冷却的均匀与否直接影响到铸坯的表面和内部质量,进而影响产品最终质量。当进行喷淋水二次冷却时,如果喷嘴堵塞,会导致铸坯表面温度不均匀,局部温度过高或者过低,进而使铸坯表面或内部形成裂纹。尤其是对于包晶钢和含硼钢等裂纹敏感钢种,如果不能保证喷嘴的正常工作,纵裂、角横裂的发生率将大幅提高。

3.目前,多数钢厂检测喷嘴堵塞的方法为人工检测,即在连铸停浇后或生产过程中通过肉眼查看喷嘴的喷淋状况,以判断喷嘴堵塞与否。由于扇形段内大部分喷嘴位置都处在狭小的空间内,有些区域的喷嘴,如弯曲段喷嘴,很难被清晰地观察到,所以这种模式不仅需要耗费大量的时间、人力,更重要的是无法保证所有喷嘴得到有效检测。

4.此外,发明人发现,在铸坯的二次冷却过程中,当喷嘴堵塞时,会导致铸坯表面温度不均匀,局部温度过高或者过低,进而使铸坯表面或内部形成裂纹。而现有方式中检测喷嘴是否堵塞的方式多是人工检测,需要耗费大量的时间和人力,并且也无法保证所有喷嘴能够得到有效检测。虽然现有方式中提出了对连铸二次喷嘴工作状态进行判定的方法,但是其喷嘴的压力流量关系是通过离线喷嘴测试得到,无法排除实际连铸机的管路路由对冷却回路的压降影响,从而对喷嘴状态判断的准确性造成一定的影响。同时,现有方式在对连铸二次喷嘴工作状态进行判定时,其应用的前提条件是必须在每个水回路安装具有远传功能的压力变送器,导致现有方式在检测喷嘴二次状态时的硬件成本较高。并且现有方式在对连铸二次喷嘴工作状态进行判定时,其只能在二冷系统供水和供气压力稳定条件下才能使用。所以,在对连铸二次喷嘴工作状态进行判定时,现有方式均存在一定程度的不足之处。因此,如何设计出一种简单可靠、成本低廉,并且能识别连铸二冷区喷嘴工作状态的方案,从而来提高连铸二冷区喷嘴工作状态的检测效率和准确度,是现有技术中面临的一个技术问题。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本技术的目的在于提供一种连铸二次冷却喷淋状态的识别方法及系统,用于解决现有技术中存在的问题。

6.为实现上述目的及其他相关目的,本技术提供一种连铸二次冷却喷淋状态的识别方法,所述方法包括以下步骤:

7.获取连铸机中的不同类型喷淋回路;

8.对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据;

9.建立每种喷淋回路的阀门开度计算模型,并基于每种喷淋回路的测试数据计算对

应喷淋回路的阀门开度,记为测试阀门开度;

10.计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态;

11.根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态。

12.可选地,建立每种喷淋回路的阀门开度计算模型的过程包括:

13.基于每种喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,建立对应的阀门开度计算模型;或者,

14.基于每种喷淋回路的流量项系数、喷淋水流量以及截距,建立对应的阀门开度计算模型。

15.可选地,若所述连铸机包括纯水喷淋回路,则在建立纯水喷淋回路的阀门开度计算模型时,所述方法包括:

16.获取所述纯水喷淋回路的流量项系数、喷淋水流量和截距,并根据所述纯水喷淋回路的流量项系数、喷淋水流量和截距建立对应的阀门开度计算模型,有:

[0017][0018]

式中,o

sw

表示所述纯水喷淋回路的阀门开度,单位%,o

sw

取值在0~100之间;

[0019]ksw

表示所述纯水喷淋回路的流量项系数;

[0020]qsw

表示所述纯水喷淋回路的喷淋水流量,单位l/min;

[0021]osi

表示所述纯水喷淋回路的截距。

[0022]

可选地,对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据时,所述方法还包括:

[0023]

测试并记录所述纯水喷淋回路在最小流量至最大流量间的流量、阀门开度数据;

[0024]

通过最小二乘法对记录的流量和阀门开度数据进行回归,得到所述纯水喷淋回路的流量项系数和所述纯水喷淋回路的截距。

[0025]

可选地,若所述连铸机包括喷淋气回路和喷淋水回路构成的气水喷淋回路,则在建立气水喷淋回路的阀门开度计算模型时,所述方法包括:

[0026]

获取所述气水喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,并基于所述流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力建立对应的阀门开度计算模型,有:

[0027][0028]

式中,o

qw

表示所述气水喷淋回路的阀门开度,单位%,o

qw

取值在0~100之间;

[0029]kqw

表示所述气水喷淋回路的流量项系数;

[0030]qqw

表示所述气水喷淋回路的喷淋水流量,单位l/min;

[0031]

ka表示喷淋气回路的压缩空气压力项系数;

[0032]

pa表示喷淋气回路的压缩空气压力,单位mpa;

[0033]oqi

表示所述气水喷淋回路的截距。

[0034]

可选地,对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据时,所述方法还包括:

[0035]

测试并记录喷淋水回路在最小流量至最大流量间的流量,以及,测试并记录喷淋气回路在最小气压至最大气压间的气压、喷淋水回路的阀门开度数据;

[0036]

通过最小二乘法对记录的流量、气压和阀门开度数据进行回归,得到所述气水喷淋回路的流量项系数、喷淋气回路的压缩空气压力项系数以及所述气水喷淋回路的截距。

[0037]

可选地,计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态的过程包括:

[0038]

计算所述测试阀门开度与实际阀门开度的偏差σ,有:σ=(o

a-ow)/ow;式中,oa表示实际阀门开度,ow表示计算出的测试阀门开度;

[0039]

获取预先设定的阈值θ1、θ2、θ3和θ4,并将所述偏差与预先设定的阈值θ1、θ2、θ3、θ4进行比对,根据比对结果确定每种喷淋回路的瞬时工作状态;其中,θ1》θ2》θ3》θ4;

[0040]

若σ》θ1,则对应喷淋回路的瞬时工作状态为堵塞状态;

[0041]

若θ2《σ≤θ1,则对应喷淋回路的瞬时工作状态为轻度堵塞状态;

[0042]

若θ3《σ≤θ2,则对应喷淋回路的瞬时工作状态为正常状态;

[0043]

若θ4《σ≤θ3,则对应喷淋回路的瞬时工作状态为轻度泄漏状态;

[0044]

若σ≤θ4,则对应喷淋回路的瞬时工作状态为泄漏状态。

[0045]

可选地,根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态的过程包括:

[0046]

获取预先设定的偏差率阈值c0,c0取值为0~1之间;

[0047]

统计每种喷淋回路在预设时间周期内出现每种瞬时工作状态的频次,并按照频次高低依次进行排列,记为c1~c5;其中,c1表示出现频次最多的瞬时工作状态,c5表示出现频次最少的瞬时工作状态;

[0048]

若(c

1-c2)/c1》c0,则将出现频次最多的瞬时工作状态作为当前连铸二次冷却喷淋状态,否则将当前连铸二次冷却喷淋状态确定为正常。

[0049]

本技术还提供一种连铸二次冷却喷淋状态的识别系统,其特征在于,所述系统包括有:

[0050]

喷淋回路模块,用于获取连铸机中的不同类型喷淋回路;

[0051]

测试数据模块,用于对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据;

[0052]

阀门开度模块,用于建立每种喷淋回路的阀门开度计算模型,并基于每种喷淋回路的测试数据计算对应喷淋回路的阀门开度,记为测试阀门开度;

[0053]

偏差模块,用于计算所述测试阀门开度与实际阀门开度的偏差;

[0054]

喷淋状态识别模块,用于根据计算出的偏差识别每种喷淋回路的瞬时工作状态,以及根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态。

[0055]

可选地,若所述连铸机包括喷淋气回路和喷淋水回路构成的气水喷淋回路,则在建立气水喷淋回路的阀门开度计算模型时,所述方法包括:

[0056]

获取所述气水喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,并基于所述流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力建立对应的阀门开度计算模型,有:

[0057][0058]

式中,o

qw

表示所述气水喷淋回路的阀门开度,单位%,o

qw

取值在0~100之间;

[0059]kqw

表示所述气水喷淋回路的流量项系数;

[0060]qqw

表示所述气水喷淋回路的喷淋水流量,单位l/min;

[0061]

ka表示喷淋气回路的压缩空气压力项系数;

[0062]

pa表示喷淋气回路的压缩空气压力,单位mpa;

[0063]oqi

表示所述气水喷淋回路的截距。

[0064]

如上所述,本技术提供一种连铸二次冷却喷淋状态的识别方法及系统,具有以下有益效果:本技术首先获取连铸机中的不同类型喷淋回路,然后对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据;再建立每种喷淋回路的阀门开度计算模型,并基于每种喷淋回路的测试数据计算对应喷淋回路的阀门开度,记为测试阀门开度;再然后计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态;最后根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态。由此可知,本技术考虑了连铸机喷淋系统现场管路路由对喷淋水压降的影响,不仅无需在水管路上安装压力变送器等额外硬件,而且也不需要供水和供气压力稳定的条件即可准确识别喷淋系统的状态,整个识别过程简单,成本低廉,同时对应用场景无额外条件限制,便于后期维护。

附图说明

[0065]

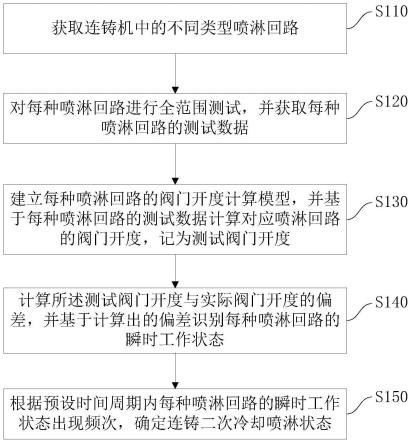

图1为本技术中一实施例提供的连铸二次冷却喷淋状态的识别方法的流程示意图;

[0066]

图2为本技术中一实施例提供的连铸过程冷却示意图;

[0067]

图3为本技术中一实施例提供的连铸喷淋水回路示意图;

[0068]

图4为本技术中一实施例提供的连铸二次冷却喷淋状态的识别系统的硬件结构示意图。

具体实施方式

[0069]

以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0070]

需要说明的是,本实施例中所提供的图示仅以示意方式说明本技术的基本构想,遂图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0071]

请参阅图1所示,本实施例提供一种连铸二次冷却喷淋状态的识别方法,所述方法包括以下步骤:

[0072]

s110,获取连铸机中的不同类型喷淋回路;

[0073]

s120,对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据;

[0074]

s130,建立每种喷淋回路的阀门开度计算模型,并基于每种喷淋回路的测试数据计算对应喷淋回路的阀门开度,记为测试阀门开度;

[0075]

s140,计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态;

[0076]

s150,根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态。

[0077]

由此可知,本实施例不但考虑了连铸机喷淋系统现场管路路由对喷淋水压降的影响,不仅无需在水管路上安装压力变送器等额外硬件,而且也不需要供水和供气压力稳定的条件即可准确识别喷淋系统的状态,整个识别过程简单,成本低廉,同时对应用场景无额外条件限制,便于后期维护。

[0078]

在一示例性实施例中,建立每种喷淋回路的阀门开度计算模型的过程包括:基于每种喷淋回路的流量项系数、喷淋水流量以及截距,建立对应的阀门开度计算模型,建立对应的阀门开度计算模型。作为示例,若所述连铸机包括纯水喷淋回路,则在建立纯水喷淋回路的阀门开度计算模型时,本实施例可以获取所述纯水喷淋回路的流量项系数、喷淋水流量和截距,并根据所述纯水喷淋回路的流量项系数、喷淋水流量和截距建立对应的阀门开度计算模型,有:

[0079][0080]

式中,o

sw

表示所述纯水喷淋回路的阀门开度,单位%,o

sw

取值在0~100之间;

[0081]ksw

表示所述纯水喷淋回路的流量项系数;

[0082]qsw

表示所述纯水喷淋回路的喷淋水流量,单位l/min;

[0083]osi

表示所述纯水喷淋回路的截距。

[0084]

其中,纯水喷淋回路的流量项系数k

sw

和纯水喷淋回路的截距o

si

通过全范围测试数据回归计算得到。具体地,测试并记录所述纯水喷淋回路在最小流量至最大流量间的流量、阀门开度数据;通过最小二乘法对记录的流量和阀门开度数据进行回归,得到所述纯水喷淋回路的流量项系数和所述纯水喷淋回路的截距。

[0085]

在一示例性实施例中,建立每种喷淋回路的阀门开度计算模型的过程包括:基于每种喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,建立对应的阀门开度计算模型。作为示例,若所述连铸机包括喷淋气回路和喷淋水回路构成的气水喷淋回路,则在建立气水喷淋回路的阀门开度计算模型时,本实施例可以获取所述气水喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,并基于所述流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力建立对应的阀门开度计算模型,有:

[0086][0087]

式中,o

qw

表示所述气水喷淋回路的阀门开度,单位%,o

qw

取值在0~100之间;

[0088]kqw

表示所述气水喷淋回路的流量项系数;

[0089]qqw

表示所述气水喷淋回路的喷淋水流量,单位l/min;

[0090]

ka表示喷淋气回路的压缩空气压力项系数;

[0091]

pa表示喷淋气回路的压缩空气压力,单位mpa;

[0092]oqi

表示所述气水喷淋回路的截距。

[0093]

其中,气水喷淋回路的流量项系数k

qw

、喷淋气回路的压缩空气压力项系数ka和气水喷淋回路的截距o

qi

通过全范围测试数据回归计算得到。具体地,测试并记录喷淋水回路在最小流量至最大流量间的流量,以及,测试并记录喷淋气回路在最小气压至最大气压间的气压、喷淋水回路的阀门开度数据;通过最小二乘法对记录的流量、气压和阀门开度数据进行回归,得到所述气水喷淋回路的流量项系数、喷淋气回路的压缩空气压力项系数以及所述气水喷淋回路的截距。

[0094]

根据上述记载,在一示例性实施例中,计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态的过程包括:

[0095]

计算所述测试阀门开度与实际阀门开度的偏差σ,有:σ=(o

a-ow)/ow;式中,oa表示实际阀门开度,ow表示计算出的测试阀门开度;

[0096]

获取预先设定的阈值θ1、θ2、θ3和θ4,并将所述偏差与预先设定的阈值θ1、θ2、θ3、θ4进行比对,根据比对结果确定每种喷淋回路的瞬时工作状态;其中,θ1》θ2》θ3》θ4;

[0097]

若σ》θ1,则对应喷淋回路的瞬时工作状态为堵塞状态;

[0098]

若θ2《σ≤θ1,则对应喷淋回路的瞬时工作状态为轻度堵塞状态;

[0099]

若θ3《σ≤θ2,则对应喷淋回路的瞬时工作状态为正常状态;

[0100]

若θ4《σ≤θ3,则对应喷淋回路的瞬时工作状态为轻度泄漏状态;

[0101]

若σ≤θ4,则对应喷淋回路的瞬时工作状态为泄漏状态。

[0102]

在一示例性实施例中,根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态的过程包括:

[0103]

获取预先设定的偏差率阈值c0,c0取值为0~1之间;

[0104]

统计每种喷淋回路在预设时间周期内出现每种瞬时工作状态的频次,并按照频次高低依次进行排列,记为c1~c5;其中,c1表示出现频次最多的瞬时工作状态,c5表示出现频次最少的瞬时工作状态;

[0105]

若(c

1-c2)/c1》c0,则将出现频次最多的瞬时工作状态作为当前连铸二次冷却喷淋状态,否则将当前连铸二次冷却喷淋状态确定为正常。

[0106]

在本技术的另一示例性实施例中,该实施例还提供一种连铸二次冷却喷淋状态的识别方法,该方法包括数学关系式构建和识别方法应用这两项内容。其中,数学关系式构建过程包含如下步骤:

[0107]

sc1:针对连铸机的不同类型喷淋回路,构建计算阀门开度与其他参数的数学关系式;

[0108]

sc2:喷淋回路全范围测试,根据测试数据计算阀门开度数学关系式中的未知系数;

[0109]

识别方法的应用包含如下步骤:

[0110]

sa1:根据喷淋回路类型,定周期采集所需数据;

[0111]

sa2:根据所构建的阀门开度计算公式,计算回路的阀门开度;

[0112]

sa3:根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态;

[0113]

sa4:根据一定周期内喷淋回路的瞬时工作状态,识别该喷淋回路的状态;

[0114]

进一步,本实施例中的喷淋回路类型主要分为纯水喷淋回路和气水喷淋回路两种;构建计算阀门开度与其他参数的数学关系的具体过程如下:

[0115]

针对纯水喷淋回路,其计算阀门开度数学关系如下:

[0116][0117]

针对气水喷淋回路,其计算阀门开度数学关系如下:

[0118][0119]

其中,ow为喷淋回路的阀门开度,单位%,在0~100之间;

[0120]qw

为喷淋回路的喷淋水流量,单位l/min;

[0121]

pa为喷淋回路的压缩空气压力,单位mpa;

[0122]

oi为喷淋回路数学关系式的截距,未知系数,通过全范围测试数据回归计算得到;

[0123]kw

为喷淋回路的流量项系数,未知系数,通过全范围测试数据回归计算得到;

[0124]

ka为喷淋回路的压缩空气压力项系数,未知系数,通过全范围测试数据回归计算得到。

[0125]

其中,根据测试数据计算阀门开度数学关系式中的未知系数的过程包括:对于纯水喷淋回路,测试并记录该喷淋水回路的最小流量至最大流量间的流量与阀门开度数据。优选的,以最大流量和最小流量偏差的10%进阶测试。对于气水喷淋回路,测试并记录该喷淋水回路的最小流量至最大流量间的流量及喷淋气回路的最小气压至最大气压间的气压与喷淋水回路的阀门开度数据。优选的,喷淋水回路以最大流量和最小流量偏差的10%进阶测试,喷淋气回路以最大气压和最小气压偏差的10%进阶测试。

[0126]

其中,所述根据数据计算阀门开度数学关系式的未知系数,即通过全范围数据测试得到的数据,优选的,通过最小二乘法回归得到oi、kw、ka。

[0127]

进一步,针对水喷淋回路,在线获取实时喷淋回路的流量qw、实际喷淋水回路阀门开度oa;针对气水喷淋回路,在线获取实时喷淋水回路的流量qw、喷淋水回路的阀门开度oa和喷淋气回路压力pa。再针对水喷淋回路和气水喷淋回路,选择相应的数学关系式,计算阀门开度。

[0128]

进一步,所述根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态包括:

[0129]

预设4个阈值θ1、θ2、θ3和θ4,且θ1》θ2》θ3》θ4;

[0130]

预设5种瞬时工作状态,分别为状态1

‑‑

堵塞状态,状态2

‑‑

轻度堵塞状态,状态3

‑‑

正常状态,状态4

‑‑

轻度泄漏状态,状态5

‑‑

泄漏状态;

[0131]

计算阀门开度和实际阀门开度偏差率σ,如下:

[0132]

σ=(o

a-ow)/ow;

[0133]

若σ》θ1则所述回路的瞬时工作状态为状态1;

[0134]

若θ2《σ≤θ1,则所述回路的瞬时工作状态为状态2;

[0135]

若θ3《σ≤θ2,则判定所述回路的瞬时工作状态为状态3;

[0136]

若θ4《σ≤θ3,则判定所述回路的瞬时工作状态为状态4;

[0137]

若σ≤θ4,则判定所述回路的瞬时工作状态为状态5;

[0138]

进一步,所述一定周期内喷淋回路的瞬时工作状态,识别该喷淋回路的状态,具体

的,一定时间周期内统计各瞬时工作状态的频次,进而得出喷淋回路的状态包括:

[0139]

预设频次偏差率阈值c0,c0取值为0~1之间。

[0140]

统计一个时间周期内的5种状态频次数,并按由多到少依次排列,分别为c1~c5;

[0141]

若(c

1-c2)/c1》c0,则为出现频次最多的状态为当前状态,否则为正常状态;

[0142]

由此可知,本实施例提供一种连铸二次冷却系统状态的识别方法,该方法包括数学关系构建和识别方法应用两项内容,其中,数学关系构建包含构建计算阀门开度与其他参数的数学关系式和喷淋回路全范围测试并计算阀门开度数学关系式的未知系数两个步骤;识别方法的应用,首先根据喷淋回路类型,定周期采集所需数据,然后,根据所构建的阀门开度计算公式,计算回路的阀门开度,进而,根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态,最后,根据一定周期内喷淋回路的瞬时工作状态,识别该喷淋回路的状态。本实施例不但考虑了连铸机喷淋系统现场管路路由对喷淋水压降的影响,且无需压力变送器等额外硬件,另外,无需要求供水和供气压力稳定的条件即可准确识别喷淋系统的状态,方式简单,成本低廉,便于维护。

[0143]

在本技术一具体实施例中,以图3所示的气水喷淋回路为例,还提供一种连铸二次冷却喷淋状态的识别方法,其中,该方法的连铸过程冷却示意图如图2所示。该回路的喷淋水流量范围在10l/min~110l/min,该气回路的压力范围在0.15mpa~0.25mpa。构建计算阀门开度与气体参数的数学关系,如下:

[0144][0145]

进一步,进行喷淋回路全范围测试。为了方便说明,该处取最大流量和最小流量偏差的25%和最大气压和最小气压的25%进阶测试,具体如下表1所示:

[0146]

表1气水喷淋回路的水量、气压和阀门开度全范围测试数据表

[0147]

水量l/min气压mpa阀门开度%10.000.1540.1035.000.1550.2160.000.1560.3285.000.1570.45110.000.1580.7610.000.1841.4135.000.1850.2960.000.1860.6085.000.1871.92110.000.1882.0010.000.2041.9335.000.2051.4460.000.2060.6185.000.2072.90110.000.2082.6710.000.2341.9635.000.2352.42

60.000.2362.0585.000.2374.20110.000.2383.1010.000.2542.3235.000.2553.2360.000.2563.7585.000.2574.69110.000.2584.16

[0148]

进一步,通过全范围数据测试得到的数据,应用最小二乘法回归得到oi=39.75、kw=0.00325、ka=31.97。

[0149]

进一步,针对气水喷淋回路,在线获取实时喷淋水回路的流量qw、喷淋水回路的实际阀门开度oa和喷淋气回路压力pa,如下表2所示:

[0150]

表2气水喷淋回路的实际阀门开度、水量和气体回路压力

[0151]

序号实际阀门开度%水量l/min气体回路压力mpa130810.12451080.133070.50.15445960.155601200.15630600.2745870.28601110.29751320.210901500.21145750.251260100.50.2513751230.251490142.50.2515921590.25164567.50.251760930.251875115.50.2519901350.25

ꢀ………

[0152]

进一步,选择计算阀门开度,如下表3所示:

[0153]

表3气水喷淋回路的计算阀门开度

[0154][0155][0156]

根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态包括:

[0157]

预设4个阈值θ1、θ2、θ3和θ4,且θ1》θ2》θ3》θ4;

[0158]

预设5种瞬时工作状态,分别为状态1

‑‑

堵塞状态,状态2

‑‑

轻度堵塞状态,状态3

‑‑

正常状态,状态4

‑‑

轻度泄漏状态,状态5

‑‑

泄漏状态;

[0159]

以表1中第一个样本数据为例,其σ=-0.533221《θ4,所以其瞬时工作状态为泄漏状态。

[0160]

表4气水喷淋回路的阀门开度偏差与瞬时工作状态数据表

[0161]

序号σ瞬时工作状态1-0.533221泄漏2-0.443448泄漏3-0.505756泄漏4-0.395953泄漏5-0.343153泄漏6-0.481364正常7-0.363897泄漏8-0.303841泄漏9-0.270229泄漏10-0.245403泄漏11-0.318427正常

12-0.25529泄漏13-0.2261泄漏14-0.208706轻微泄漏15-0.291794泄漏16-0.280579泄漏17-0.208983轻微泄漏18-0.176714轻微泄漏19-0.158672轻微泄漏

………

[0162]

进一步,每个时间周期内统计各瞬时工作状态的频次,进而得出回路的状态包括:

[0163]

预设频次偏差率阈值c0=0.3;

[0164]

统计一个时间周期5分钟内内的5种状态频次数,并按由多到少依次排列,分别为c1~c5;堵塞状态频次c1=0,轻微堵塞状态频次c2=04正常状态频次c3=0,轻微泄露状态频次c4=4,泄露状态频次c5=15;

[0165]

若(15-4)/15》0.3,则为出现频次最多的状态泄露状态为当前状态;

[0166]

综上所述,本技术提供一种连铸二次冷却喷淋状态的识别方法,首先获取连铸机中的不同类型喷淋回路,然后对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据;再建立每种喷淋回路的阀门开度计算模型,并基于每种喷淋回路的测试数据计算对应喷淋回路的阀门开度,记为测试阀门开度;再然后计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态;最后根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态。由此可知,本技术考虑了连铸机喷淋系统现场管路路由对喷淋水压降的影响,不仅无需在水管路上安装压力变送器等额外硬件,而且也不需要供水和供气压力稳定的条件即可准确识别喷淋系统的状态,整个识别过程简单,成本低廉,同时对应用场景无额外条件限制,便于后期维护。相当于本方法通过对比计算阀门开度与实际阀门开度来判断回路瞬时工作状态,在一定周期内统计每种瞬时工作状态的频次,可以得到频次最多的两种工作状态。当这两种工作状态比例差别大,则认定频次最多的工作状态是连铸冷却的当前状态,否则就是正常状态或原始工作状态。

[0167]

如图4所示,本发明还提供一种连铸二次冷却喷淋状态的识别系统,所述系统包括有:

[0168]

喷淋回路模块410,用于获取连铸机中的不同类型喷淋回路;

[0169]

测试数据模块420,用于对每种喷淋回路进行全范围测试,并获取每种喷淋回路的测试数据;

[0170]

阀门开度模块430,用于建立每种喷淋回路的阀门开度计算模型,并基于每种喷淋回路的测试数据计算对应喷淋回路的阀门开度,记为测试阀门开度;

[0171]

偏差模块440,用于计算所述测试阀门开度与实际阀门开度的偏差;

[0172]

喷淋状态识别模块450,用于根据计算出的偏差识别每种喷淋回路的瞬时工作状态,以及根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态。

[0173]

由此可知,本实施例不但考虑了连铸机喷淋系统现场管路路由对喷淋水压降的影响,不仅无需在水管路上安装压力变送器等额外硬件,而且也不需要供水和供气压力稳定的条件即可准确识别喷淋系统的状态,整个识别过程简单,成本低廉,同时对应用场景无额外条件限制,便于后期维护。

[0174]

在一示例性实施例中,阀门开度模块430建立每种喷淋回路的阀门开度计算模型的过程包括:基于每种喷淋回路的流量项系数、喷淋水流量以及截距,建立对应的阀门开度计算模型,建立对应的阀门开度计算模型。作为示例,若所述连铸机包括纯水喷淋回路,则在建立纯水喷淋回路的阀门开度计算模型时,本实施例可以获取所述纯水喷淋回路的流量项系数、喷淋水流量和截距,并根据所述纯水喷淋回路的流量项系数、喷淋水流量和截距建立对应的阀门开度计算模型,有:

[0175][0176]

式中,o

sw

表示所述纯水喷淋回路的阀门开度,单位%,o

sw

取值在0~100之间;

[0177]ksw

表示所述纯水喷淋回路的流量项系数;

[0178]qsw

表示所述纯水喷淋回路的喷淋水流量,单位l/min;

[0179]osi

表示所述纯水喷淋回路的截距。

[0180]

其中,纯水喷淋回路的流量项系数k

sw

和纯水喷淋回路的截距o

si

通过全范围测试数据回归计算得到。具体地,测试并记录所述纯水喷淋回路在最小流量至最大流量间的流量、阀门开度数据;通过最小二乘法对记录的流量和阀门开度数据进行回归,得到所述纯水喷淋回路的流量项系数和所述纯水喷淋回路的截距。

[0181]

在一示例性实施例中,阀门开度模块430建立每种喷淋回路的阀门开度计算模型的过程包括:基于每种喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,建立对应的阀门开度计算模型。作为示例,若所述连铸机包括喷淋气回路和喷淋水回路构成的气水喷淋回路,则在建立气水喷淋回路的阀门开度计算模型时,本实施例可以获取所述气水喷淋回路的流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力,并基于所述流量项系数、喷淋水流量、截距、压缩空气压力项系数以及压缩空气压力建立对应的阀门开度计算模型,有:

[0182][0183]

式中,o

qw

表示所述气水喷淋回路的阀门开度,单位%,o

qw

取值在0~100之间;

[0184]kqw

表示所述气水喷淋回路的流量项系数;

[0185]qqw

表示所述气水喷淋回路的喷淋水流量,单位l/min;

[0186]

ka表示喷淋气回路的压缩空气压力项系数;

[0187]

pa表示喷淋气回路的压缩空气压力,单位mpa;

[0188]oqi

表示所述气水喷淋回路的截距。

[0189]

其中,气水喷淋回路的流量项系数k

qw

、喷淋气回路的压缩空气压力项系数ka和气水喷淋回路的截距o

qi

通过全范围测试数据回归计算得到。具体地,测试并记录喷淋水回路在最小流量至最大流量间的流量,以及,测试并记录喷淋气回路在最小气压至最大气压间的气压、喷淋水回路的阀门开度数据;通过最小二乘法对记录的流量、气压和阀门开度数据进行回归,得到所述气水喷淋回路的流量项系数、喷淋气回路的压缩空气压力项系数以及

所述气水喷淋回路的截距。

[0190]

根据上述记载,在一示例性实施例中,偏差模块440计算所述测试阀门开度与实际阀门开度的偏差,并基于计算出的偏差识别每种喷淋回路的瞬时工作状态的过程包括:

[0191]

计算所述测试阀门开度与实际阀门开度的偏差σ,有:σ=(o

a-ow)/ow;式中,oa表示实际阀门开度,ow表示计算出的测试阀门开度;

[0192]

获取预先设定的阈值θ1、θ2、θ3和θ4,并将所述偏差与预先设定的阈值θ1、θ2、θ3、θ4进行比对,根据比对结果确定每种喷淋回路的瞬时工作状态;其中,θ1》θ2》θ3》θ4;

[0193]

若σ》θ1,则对应喷淋回路的瞬时工作状态为堵塞状态;

[0194]

若θ2《σ≤θ1,则对应喷淋回路的瞬时工作状态为轻度堵塞状态;

[0195]

若θ3《σ≤θ2,则对应喷淋回路的瞬时工作状态为正常状态;

[0196]

若θ4《σ≤θ3,则对应喷淋回路的瞬时工作状态为轻度泄漏状态;

[0197]

若σ≤θ4,则对应喷淋回路的瞬时工作状态为泄漏状态。

[0198]

在一示例性实施例中,喷淋状态识别模块450根据预设时间周期内每种喷淋回路的瞬时工作状态出现频次,确定连铸二次冷却喷淋状态的过程包括:

[0199]

获取预先设定的偏差率阈值c0,c0取值为0~1之间;

[0200]

统计每种喷淋回路在预设时间周期内出现每种瞬时工作状态的频次,并按照频次高低依次进行排列,记为c1~c5;其中,c1表示出现频次最多的瞬时工作状态,c5表示出现频次最少的瞬时工作状态;

[0201]

若(c

1-c2)/c1》c0,则将出现频次最多的瞬时工作状态作为当前连铸二次冷却喷淋状态,否则将当前连铸二次冷却喷淋状态确定为正常。

[0202]

在本技术的另一示例性实施例中,该实施例还提供一种连铸二次冷却喷淋状态的识别系统,该系统包括数学关系式构建和识别方法应用这两项内容。

[0203]

其中,数学关系式构建过程包含如下步骤:

[0204]

针对连铸机的不同类型喷淋回路,构建计算阀门开度与其他参数的数学关系式;

[0205]

喷淋回路全范围测试,根据测试数据计算阀门开度数学关系式中的未知系数;

[0206]

识别方法的应用包含如下步骤:

[0207]

根据喷淋回路类型,定周期采集所需数据;

[0208]

根据所构建的阀门开度计算公式,计算回路的阀门开度;

[0209]

根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态;

[0210]

根据一定周期内喷淋回路的瞬时工作状态,识别该喷淋回路的状态;

[0211]

进一步,本实施例中的喷淋回路类型主要分为纯水喷淋回路和气水喷淋回路两种;构建计算阀门开度与其他参数的数学关系的具体过程如下:

[0212]

针对纯水喷淋回路,其计算阀门开度数学关系如下:

[0213][0214]

针对气水喷淋回路,其计算阀门开度数学关系如下:

[0215][0216]

其中,ow为喷淋回路的阀门开度,单位%,在0~100之间;

[0217]qw

为喷淋回路的喷淋水流量,单位l/min;

[0218]

pa为喷淋回路的压缩空气压力,单位mpa;

[0219]

oi为喷淋回路数学关系式的截距,未知系数,通过全范围测试数据回归计算得到;

[0220]kw

为喷淋回路的流量项系数,未知系数,通过全范围测试数据回归计算得到;

[0221]

ka为喷淋回路的压缩空气压力项系数,未知系数,通过全范围测试数据回归计算得到。

[0222]

其中,根据测试数据计算阀门开度数学关系式中的未知系数的过程包括:对于纯水喷淋回路,测试并记录该喷淋水回路的最小流量至最大流量间的流量与阀门开度数据。优选的,以最大流量和最小流量偏差的10%进阶测试。对于气水喷淋回路,测试并记录该喷淋水回路的最小流量至最大流量间的流量及喷淋气回路的最小气压至最大气压间的气压与喷淋水回路的阀门开度数据。优选的,喷淋水回路以最大流量和最小流量偏差的10%进阶测试,喷淋气回路以最大气压和最小气压偏差的10%进阶测试。

[0223]

其中,所述根据数据计算阀门开度数学关系式的未知系数,即通过全范围数据测试得到的数据,优选的,通过最小二乘法回归得到oi、kw、ka。

[0224]

进一步,针对水喷淋回路,在线获取实时喷淋回路的流量qw、实际喷淋水回路阀门开度oa;针对气水喷淋回路,在线获取实时喷淋水回路的流量qw、喷淋水回路的阀门开度oa和喷淋气回路压力pa。再针对水喷淋回路和气水喷淋回路,选择相应的数学关系式,计算阀门开度。

[0225]

进一步,所述根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态包括:

[0226]

预设4个阈值θ1、θ2、θ3和θ4,且θ1》θ2》θ3》θ4;

[0227]

预设5种瞬时工作状态,分别为状态1

‑‑

堵塞状态,状态2

‑‑

轻度堵塞状态,状态3

‑‑

正常状态,状态4

‑‑

轻度泄漏状态,状态5

‑‑

泄漏状态;

[0228]

计算阀门开度和实际阀门开度偏差率σ,如下:

[0229]

σ=(o

a-ow)/ow;

[0230]

若σ》θ1则所述回路的瞬时工作状态为状态1;

[0231]

若θ2《σ≤θ1,则所述回路的瞬时工作状态为状态2;

[0232]

若θ3《σ≤θ2,则判定所述回路的瞬时工作状态为状态3;

[0233]

若θ4《σ≤θ3,则判定所述回路的瞬时工作状态为状态4;

[0234]

若σ≤θ4,则判定所述回路的瞬时工作状态为状态5;

[0235]

进一步,所述一定周期内喷淋回路的瞬时工作状态,识别该喷淋回路的状态,具体的,一定时间周期内统计各瞬时工作状态的频次,进而得出喷淋回路的状态包括:

[0236]

预设频次偏差率阈值c0,c0取值为0~1之间。

[0237]

统计一个时间周期内的5种状态频次数,并按由多到少依次排列,分别为c1~c5;

[0238]

若(c

1-c2)/c1》c0,则为出现频次最多的状态为当前状态,否则为正常状态。

[0239]

在本技术一具体实施例中,以图3所示的气水喷淋回路为例,本实施例还提供一种连铸二次冷却喷淋状态的识别系统,其中,该系统的连铸过程冷却示意图如图2所示。本实施例中的识别系统与上述一些实施例中的识别方法属于同一技术构思,故本实施例在此处不再进行识别过程和识别效果的赘述,具体识别方式参见上述实施例。

[0240]

由此可知,本实施例提供一种连铸二次冷却系统状态的识别方法,该方法包括数

学关系构建和识别方法应用两项内容,其中,数学关系构建包含构建计算阀门开度与其他参数的数学关系式和喷淋回路全范围测试并计算阀门开度数学关系式的未知系数两个步骤;识别方法的应用,首先根据喷淋回路类型,定周期采集所需数据,然后,根据所构建的阀门开度计算公式,计算回路的阀门开度,进而,根据喷淋回路阀门的计算开度与实际开度偏差,识别喷淋回路的瞬时状态,最后,根据一定周期内喷淋回路的瞬时工作状态,识别该喷淋回路的状态。本实施例不但考虑了连铸机喷淋系统现场管路路由对喷淋水压降的影响,且无需压力变送器等额外硬件,另外,无需要求供水和供气压力稳定的条件即可准确识别喷淋系统的状态,方式简单,成本低廉,便于维护。

[0241]

所以,本技术有效克服了现有技术中的种种缺点而具高度产业利用价值。上述实施例仅例示性说明本技术的原理及其功效,而非用于限制本技术。任何熟悉此技术的人士皆可在不违背本技术的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本技术所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本技术的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1