一种诱导工件摩擦化学反应的砂轮结块及其制备方法

1.本发明属于衬底减薄加工工具技术领域,具体涉及一种诱导工件摩擦化学反应的砂轮结块及其制备方法。

背景技术:

2.随着电子信息时代的到来及发展,半导体衬底的应用越来越广泛,而衬底的质量直接影响了下游芯片功能与性能的优劣。蓝宝石单晶因其优良的机械性能、介电性能(适中的介电常数和较低的介电损耗)、化学稳定性以及高表面平滑度而成为制备高温超导薄膜、红外光学材料、微电子器件等的最优质基片和衬底材料。碳化硅作为第三代半导体的代表,同样是常用的衬底材料之一。

3.衬底减薄工艺的作用是对已完成的芯片背面基材进行磨削,去掉一定厚度的材料,从而有利于满足对后续封装工艺的要求以及实现减少电阻、降低功耗、提高散热性的目的。由于衬底材料的高硬度、大脆性以及稳定的化学性质,它们被视为典型的难加工材料。cn112677059a公开了一种低密度大气孔陶瓷砂轮的制备方法,cn111376181a公开了一种高速高强度陶瓷砂轮的制备方法,以上两种公开的砂轮制备方法都是通过改变砂轮结块中陶瓷的配方来达到不同的效果的,然而单纯的改变陶瓷结合剂的配方已经无法满足衬底的加工需求。此外,单纯的机械作用难免会产生损伤,在衬底表面留下缺陷,诸如崩边、裂纹和凹坑等,这些遗留的缺陷直接关乎衬底质量的评判,还会对下一道工艺参数的选择有很大的影响,甚至直接导致破片,造成不必要的成本浪费。

技术实现要素:

4.本发明目的在于克服现有技术缺陷,提供一种诱导工件摩擦化学反应的砂轮结块。

5.本发明的另一目的在于提供上述砂轮结块的制备方法。

6.本发明的技术方案如下:

7.一种诱导工件摩擦化学反应的砂轮结块,其由如下质量百分比的组分均匀混合制成:

[0008][0009][0010]

其中,海藻酸钠凝胶球的直径为0.5-1mm,该海藻酸钠凝胶球中均匀分散有遇水放热无机物,该遇水放热无机物与海藻酸钠凝胶球的比例为3.4-3.5mg∶0.1-0.5mm3。

[0011]

在本发明的一个优选实施方案中,所述砂轮用酚醛树脂为2123酚醛树脂。

[0012]

在本发明的一个优选实施方案中,所述遇水放热无机物为硫代硫酸钠粉末或氧化钙粉末。

[0013]

在本发明的一个优选实施方案中,所述硬质磨料为金刚石粉、氧化铝粉、立方氮化硼粉或碳化硅粉。

[0014]

进一步优选的,所述硬质磨料的粒度为w0.3-30。

[0015]

上述砂轮结块的制备方法,包括如下步骤:

[0016]

(1)将海藻酸钠和水混合后,经过搅拌混合、涂覆抹平、固化成膜和风干成型,制成海藻酸钠浓度为4-6wt%的片状凝胶,在其上表面均匀撒上所述遇水放热无机物的粉末,并用液蜡将该粉末固定在片状凝胶上,然后将片状凝胶卷起来并切成若干圆柱,接着通过液蜡封口,并经搓圆和固化,形成球状并干燥,获得所述海藻酸钠凝胶球;

[0017]

(2)在所述砂轮用酚醛树脂中加入硬质磨料,在球磨机中进行均匀混料,再加入聚酰胺、白糊精和上述凝胶球混合均匀;

[0018]

(3)将步骤(2)中所得物料放置于模具中,进行冷压成型并烧结固化,即得所述砂轮结块。

[0019]

在本发明的一个优选实施方案中,所述步骤(1)中的片状凝胶的厚度为0.2-0.3mm。

[0020]

进一步优选的,所述步骤(1)中,所述遇水放热无机物与所述片状凝胶的比例为0.5-1.5mm3∶10-20mm2。

[0021]

更进一步优选的,所述步骤(1)中,所述凝胶球的直径为0.5-1mm。

[0022]

一种衬底减薄砂轮,具有上述砂轮结块。

[0023]

本发明的有益效果是:本发明将遇水放热无机物当做一种能量源,将这些遇水放热无机物包裹在凝胶球中,在加工过程中随着凝胶球的破裂,这些遇水放热无机物溶于水而放出大量的热,促进磨削过程中的化学反应,使得碳化硅以及蓝宝石转变成更软的二氧化硅和alo(oh),磨粒能够更为轻松的对其进行去除,从而实现高效加工并获得拥有良好表面质量的衬底,同时也可以通过凝胶球实现对砂轮结块的造孔,提高结块的容屑空间,避免堵塞。

附图说明

[0024]

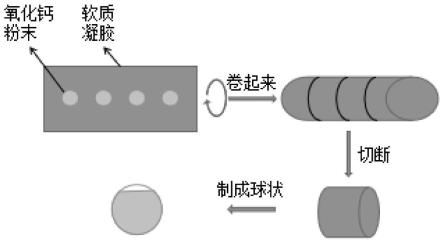

图1为本发明实施例1和2的凝胶球的制作工艺简图。

[0025]

图2为本发明实施例1制得的砂轮结块加工工件时的示意图。

[0026]

图3为本发明实施例1制得的砂轮结块加工后碳化硅衬底的表面形貌图。

[0027]

图4为本发明对比例1制得的普通砂轮结块加工后碳化硅衬底的表面形貌图。

[0028]

图5为经过本发明实施例1制得的砂轮结块加工后的碳化硅衬底表面的检测结果图,其中有二氧化硅。

[0029]

图6为经过本发明对比例1制得的普通砂轮结块加工后的碳化硅衬底表面的检测结果图,其中无二氧化硅。

[0030]

图7为本发明实施例2制得的砂轮结块加工后蓝宝石衬底的表面形貌图。

[0031]

图8为本发明对比例1制得的普通砂轮结块加工后蓝宝石衬底的表面形貌图。

[0032]

图9为本发明实施例2制得的砂轮结块加工后的蓝宝石衬底表面的检测结果图。

具体实施方式

[0033]

以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

[0034]

实施例1

[0035]

(1)将50g海藻酸钠加入950ml去离子水中经过搅拌混合8h后,再将其涂覆抹平,然后固化成膜,最后通过风干成型,将形成的海藻酸钠凝胶制成厚度为0.2mm的长方形的片状凝胶,如图1所示,在该片状凝胶的上表面均匀撒上直径为90-110μm的氧化钙粉末,每一份氧化钙的体积为1mm3,质量为3.35mg,需要用到上表面面积为10-20mm2的片状凝胶,并用液蜡将其固定,然后将其卷起来并切成一个个小圆柱,接着通过液蜡封口,并经搓圆和固化成直径为0.8mm的球形并干燥,获得凝胶球。

[0036]

(2)在2123酚醛树脂粉中加入w3金刚石磨粒,在球磨机中进行均匀混料,再加入聚酰胺、白糊精和凝胶球混合均匀。其中,聚酰胺为3wt%,白糊精为2wt%,分别添加4wt%、5wt%、8wt%、10wt%和11wt%的凝胶球,余量为2123酚醛树脂粉和w3金刚石,且两者的质量比为1∶1。

[0037]

(3)将步骤(2)中所得物料放置于25mm

×

6mm

×

8mm的模具中,使用冷压机冷压成型,并保压30s,将冷压好的胚体于60℃下真空烧结1h,即得所需砂轮结块。

[0038]

(4)将制作好的砂轮结块放在摩擦磨损机上对碳化硅衬底进行加工,使用3d光学轮廓仪以及x射线光电子能谱仪对加工后的碳化硅衬底表面进行检测。

[0039]

本实施例制作的砂轮结块拥有独有的凝胶球的结构。如图2所示,在加工碳化硅衬底的过程中,随着砂轮结块的不断损耗,砂轮结块内的凝胶球结构露出砂轮结块表面,与工件表面发生碰撞,导致凝胶球的破碎。凝胶球破碎后,凝胶随着去离子水排出加工区域,从而在砂轮结块表面形成孔隙,完成了对砂轮结块的造孔。

[0040]

当凝胶球的含量为4wt%的时候,由于凝胶球的含量太少,导致放出的热量不够,无法有效促进磨削过程的化学反应,得不到高表面质量的碳化硅衬底。当凝胶球的含量为5wt%的时候凝胶球内的氧化钙粉末溶于去离子水,产生大量的热量,提高了加工区域的温度,促进了磨削过程的化学反应,得到了较高表面质量的衬底。利用3d光学轮廓仪对衬底表面进行检测后可以得到如图3所示的表面形貌,没有较深的划痕,且平均粗糙度只有0.381nm左右。使用x射线光电子能谱仪对碳化硅表面的加工区域进行化学成分检测,结果如图5所示,将xps精细谱图进行分峰,在图5si2p分峰图中有三处出峰,其中101.6ev处对应碳化硅的出峰位置,99.9ev对应si-n的出峰位置,98.8ev处对应于二氧化硅的出峰位置。说明单晶碳化硅受力发生非晶化转变,然后非晶化的碳化硅和水蒸气发生化学反应,生成非晶化的二氧化硅。当凝胶球的含量为8wt%和10wt%的时候,同样可以得到较好表面质量的衬底。而当凝胶球的含量为11wt%的时候,由于凝胶球的含量太高,导致砂轮结块的整体强度不够,在加工时容易出现砂轮结块崩碎的情况,无法得到较高表面质量的碳化硅衬底。

[0041]

实施例2

[0042]

(1)将50g海藻酸钠加入950ml去离子水中经过搅拌混合8h后,再将其涂覆抹平,然后固化成膜,最后通过风干成型,将形成的海藻酸钠凝胶制成厚度为0.2mm的长方形的片状凝胶,如图1所示,在该片状凝胶的上表面均匀撒上直径为90-110μm的氧化钙粉末,每一份氧化钙的体积为1mm3,质量为3.35mg,需要用到上表面面积为10-20mm2的片状凝胶,并用液蜡将其固定,然后将其卷起来并切成一个个小圆柱,接着通过液蜡封口,并经搓圆和固化成

直径为0.8mm的球形并干燥,获得凝胶球。

[0043]

(2)在2123酚醛树脂粉中加入w3金刚石磨粒,在球磨机中进行均匀混料,再加入聚酰胺、白糊精和凝胶球混合均匀。其中聚酰胺为3wt%,白糊精为2wt%,分别添加4wt%、5wt%、8wt%、10wt%和11wt%的凝胶球,余量为2123酚醛树脂粉和w3金刚石,且两者的质量比为1∶1。

[0044]

(3)将步骤(2)中所得物料放置于25mm

×

6mm

×

8mm的模具中,使用冷压机冷压成型,并保压30s,将冷压好的胚体于60℃下真空烧结1h,即得所需砂轮结块。

[0045]

(4)将制作好的砂轮结块放在摩擦磨损机上对蓝宝石衬底进行加工,使用3d光学轮廓仪以及x射线光电子能谱仪对加工后的蓝宝石衬底表面进行检测。

[0046]

本实施例制作的砂轮结块拥有独有的凝胶球的结构。如图1所示,在加工蓝宝石衬底的过程中,随着砂轮结块的不断损耗,砂轮结块内的凝胶球结构露出砂轮结块表面,与工件表面发生碰撞,导致凝胶球的破碎。凝胶球破碎后,凝胶随着去离子水排出加工区域,从而在砂轮结块表面形成孔隙,完成了对砂轮结块的造孔。

[0047]

当凝胶球的含量为4wt%的时候,由于凝胶球的含量太少,导致放出的热量不够,无法有效促进磨削过程的化学反应,得不到高表面质量的蓝宝石衬底。当凝胶球的含量为5wt%的时候,凝胶球内的氧化钙粉末溶于去离子水,产生大量的热量,提高了加工区域的温度,促进了磨削过程的化学反应,得到了较高表面质量的工件。利用3d光学轮廓仪对加工后的蓝宝石衬底表面进行检测,得到如图7所示的表面形貌,没有较深的划痕,且平均粗糙度只有0.376nm左右。使用x射线光电子能谱仪对蓝宝石衬底表面的加工区域进行化学成分检测,得到如图9以及表1所示的结果,可以发现铝元素和氧元素的原子百分比基本等于1∶2,与alo(oh)中的铝氧原子比相当。因此,可以得出抛光后蓝宝石衬底表面除了吸附了有机物外,其主要成分为alo(oh)。当凝胶球的含量为8wt%和10wt%的时候,同样可以得到较好表面质量的衬底。当凝胶球的含量为11wt%的时候,由于凝胶球的含量太高,导致砂轮结块的整体强度不够,在加工时容易出现砂轮结块崩碎的情况,无法得到较高表面质量的蓝宝石衬底。

[0048]

表1

[0049][0050]

对比例1

[0051]

(1)在2123酚醛树脂粉中加入w3金刚石磨粒,在球磨机中进行均匀混料,再加入聚酰胺、白糊精和pmma微球混合均匀。其中2123酚醛树脂粉为40wt%,w3金刚石磨粒为45wt%,聚酰胺为3wt%,白糊精为2wt%,pmma微球为10wt%。

[0052]

(2)将步骤(1)中所得物料放置于25mm

×

6mm

×

8mm的模具中,使用冷压机冷压成型,并保压30s,将冷压好的胚体于60℃下真空烧结1h,即得所需砂轮结块。

[0053]

(3)将制作好的砂轮结块放在摩擦磨损机上对衬底进行加工,使用3d光学轮廓仪以及x射线光电子能谱仪对加工后的衬底表面进行检测。

[0054]

上述方法所制备的砂轮结块为不添加特殊凝胶球而改用普通pmma充当造孔剂的砂轮结块。利用该砂轮结块分别对碳化硅衬底以及蓝宝石衬底进行加工,无法在磨削过程中通过加热的方式促进化学反应。使用3d光学轮廓仪对加工后的碳化硅衬底和蓝宝石衬底表面进行检测,分别得到如图4和图8所示的表面形貌,可以看出图中有十分明显的划痕,且平均粗糙度分别高达35.205nm和36.532nm。使用x射线光电子能谱仪对碳化硅衬底表面的加工区域进行化学成分检测,结果如图6所示,将xps精细谱图进行分峰,在图6si2p分峰图中有两处出峰,其中101.8ev处对应碳化硅的出峰位置,100.1ev对应si-n的出峰位置,说明碳化硅没有或者很难经过化学反应变成二氧化硅。使用x射线光电子能谱仪对蓝宝石衬底表面的加工区域进行化学成分检测,可以得到类似于图9的结果,但是铝元素和氧元素的原子百分比基本等于2∶3,说明蓝宝石没有或者很难经过化学反应变成alo(oh)。

[0055]

以上所述,仅为本实施例的较佳实施例而已,故不能依此限定本实施例实施的范围,即依本实施例专利范围及说明书内容所作的等效变化与修饰,皆应仍属本实施例涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1