一种轮胎硫化模具纹路打磨装置的制作方法

1.本发明涉及一种轮胎模具打磨装置,具体为一种轮胎硫化模具纹路打磨装置,属于轮胎硫化模具打磨装置应用技术领域。

背景技术:

2.轮胎模具使用于硫化成型各类轮胎的模具,轮胎模具分为活络模具和两半模具,由上模,下模两片组成两类,轮胎模具在生产出来后,其华为纹路粗糙,不符合使用标准,因此需要对轮胎模具的纹路进行进一步打磨,通常采用打磨装置对轮胎模具表面纹路进行打磨抛光,将轮胎模具表面纹路上的颗粒和毛刺打磨光滑以符合模具使用标准。

3.公开号为cn108044456a的中国专利供了一种轮胎模具生产用打磨装置,涉及轮胎模具技术领域。包括磨床,磨床设有花盘和刀架组件,磨床设有凹槽,凹槽围绕花盘设置,刀架组件设有外壳,外壳设有开口,开口和凹槽匹配;外壳顶端设有上通孔,外壳设有风扇,风扇通过上通孔固定在外壳上;外壳底端设有下通孔,外壳下端设有喷雾筒,喷雾筒通过下通孔固定在外壳上;喷雾筒下端同轴设有排气筒,排气筒下端同轴设有集料盒;本发明可以有效的对磨床中的刀架组件进行散热,并且有效的收集刀架组件工作过程中产生的粉尘,上述专利存在着不能灵活的移动打磨的位置,不方便对轮胎模具的各个位置进行打磨,灵活性差。

4.然而,现有的轮胎硫化模具纹路打磨装置存在着很大的缺陷,现有的打磨装置只能对活络模具和两半模具其中一种进行抛光,适用范围狭窄,当前上的打磨装置不能灵活的移动打磨的位置,不方便对轮胎模具的各个位置进行打磨,灵活性差;现有的打磨装置不能灵活移动轮胎模具的角度,导致有些位置无法打磨,打磨位置限制性大,打磨效果差。

技术实现要素:

5.针对现有技术中的问题,本发明提供了一种轮胎硫化模具纹路打磨装置。

6.一种轮胎硫化模具纹路打磨装置,包括支撑机构、固定机构、翻转机构、位移机构和定位机构,固定机构位于支撑机构的内部,翻转机构位于固定机构一侧的内部,位移机构位于支撑机构的顶部,定位机构位于位移机构的一侧,支撑机构包括支撑架、支撑台和两个吸尘孔板,将支撑台旋转在支撑架的内部,将两个吸尘孔板安装在支撑架两端的内侧,支撑台能够通过在支撑架的内部前后翻转轮胎模具,吸尘孔板能够在打磨轮胎模具时将产生的粉尘吸附在支撑架的内部,以便于集中处理,有效的避免了在打磨轮胎过程中粉尘在空气中飞舞;

7.其中,固定机构包括圆台、基台和若干个夹持合件,基台位于圆台的上方,若干个夹持合件均位于基台的上方,在基台的顶部中间安装有固定柱,将若干个夹持合件围绕固定柱设置,夹持合件包括夹持板、两个连接框和两个气动夹爪,两个连接框分别位于夹持板的两端,两个气动夹爪分别位于两个连接框的一侧,将位于夹持板顶部的连接框沿夹持板升降,升降的夹持板带动气动夹爪升降,进而改变两个气动夹爪的之间的距离,从而通过两

个气动夹爪配合能够夹持不同宽度的轮胎模具的内侧使保持固定。

8.优选的,支撑架的截面呈“u”型结构,将支撑台的两端通过转轴与支撑架的内部两端连接,支撑架呈中空设置,在支撑架两侧的内部均安装有集尘器,两个集尘器分别与两个吸尘孔板连接,在支撑架一侧的外部安装有第一电机,第一电机通过转轴与支撑台的一端连接,第一电机驱动转轴带动支撑台翻转,为支撑台提供动力支持。

9.优选的,在支撑台的底部中间安装有第二电机,第二电机通过转轴与圆台的圆心固定连接,第二电机驱动转轴转动带动圆台旋转,在圆台远离翻转机构的一侧安装有铰接架,在基台的底部两端分别安装有铰接板和连接板一,铰接板位于铰接架的内部,铰接板通过销轴在铰接架内部旋转,在铰接架内部旋转的铰接板带动基台旋转,改变圆台与基台之间的角度,在夹持板靠近固定柱的一侧两端均开设有槽口,在夹持板的顶部安装有第四电机,在第四电机的一端通过转轴连接有丝杆一,在丝杆一的一侧设有滑杆一,丝杆一和滑杆一分别位于夹持板开设的槽口内部,在位于夹持板顶端的连接框两端的内侧均安装有连接块一,丝杆一和滑杆一分别贯穿两个连接块一,在其中一个连接块一的中部安装有螺孔,螺孔与丝杆一螺纹配合,第四电机驱动转轴带动丝杆一转动,转动的丝杆一与连接块一中部安装的螺孔螺纹配合,结合连接块一沿滑杆一滑动,进而带动连接框升降,进而使气动夹爪升降,为其提供动力支持,在连接框远离夹持板的一侧中部安装有第三电机,第三电机通过转轴与气动夹爪连接,第三电机驱动气动夹爪旋转改变气动夹爪的角度。

10.优选的,在固定柱的外表面等弧度设置有若干个固定板,在固定板的两端均开设有槽口,在两个槽孔内部分别安装有液压缸一和底柱,在液压缸一上贯穿有液压轴一,底柱呈中空设置,在底柱内部安装有抽拉柱,在夹持板靠近固定柱的一侧中部安装有连接板二,液压轴一远离液压缸一的一端、抽拉柱远离底柱的一端均与连接板二远离夹持板的一侧固定连接,夹持板的截面呈圆弧状,液压缸一控制液压轴一伸缩,结合抽拉柱在底柱内部抽拉,使得夹持板来回移动,从而根据打磨现场轮胎模具的实际尺寸,改变若干个夹持板之间的距离,配合若干个夹持板的截面呈圆弧状,使夹持板与不同直径的轮胎模具更加贴合。

11.优选的,翻转机构包括翻转板、液压缸二和液压轴二,翻转板的顶部与圆台一侧的底面固定连接,将液压缸二的底部与翻转板的底部通过销轴铰接,液压轴二贯穿液压缸二,将液压轴二的顶端通过销轴与连接板一铰接,,液压缸二控制液压轴二伸缩,进而通过连接板一将基台的一端顶起,改变圆台与基台之间的角度,在翻转板的底部转动有移动机构,在夹持板的底部固定有移动机构,移动机构包括移动架、卡板和四个滚轮,卡板固定在移动架的一端,将四个滚轮分别转动在移动架的两侧、卡板的两侧,在圆台旋转时,翻转机构在支撑台上做圆周运动,翻转机构下方的移动机构上的滚轮在支撑台上滚动,滚轮能够减少翻转机构与支撑台之间的摩擦,在夹持合件来回移动时,夹持板在基台上方移动,夹持板下方的移动机构中的滚轮沿基台滚动,滚轮能够夹持合件与基台之间的摩擦。

12.优选的,位移机构包括两个前后移动合件、左右移动合件和升降合件,左右移动合件位于两个前后移动合件的上方,升降合件位于左右移动合件的一侧,其中一个前后移动合件包括安装架、第五电机和丝杆二,两个安装架分别固定在支撑架的顶部两端,安装架的截面呈“u”型结构,第五电机安装在安装架的一端,第五电机通过转轴连接有丝杆二,在丝杆二的口两侧均安装有滑杆二,两个滑杆二和丝杆二均安装在安装架的内部,另一个前后移动合件包括安装架和滑杆二,将滑杆二安装在安装架的内部,在两个安装架的内部均安

装有连接块二,将四个滑杆二分别贯穿两个连接块二的两端,丝杆二贯穿其中一个连接块二的中部,在其中一个连接块二的中部安装有螺孔,螺孔与丝杆二螺纹配合,第五电机驱动转轴带动丝杆二转动,转动的丝杆二与中一个连接块二中部安装的螺孔螺纹配合,使连接块二前后移动。

13.优选的,左右移动合件包括侧架、第六电机和丝杆三,第六电机安装在侧架的一端,第六电机通过转轴与丝杆三连接,在丝杆三的两侧均安装有滑杆三,在侧架的内部安装有连接块三,丝杆三和滑杆三贯穿连接块三,在连接块三的中部安装有螺孔,螺孔与丝杆三螺纹配合,第六电机驱动转轴带动丝杆三转动,转动的丝杆三与连接块三中部安装的螺孔螺纹配合,结合连接块三沿滑杆三滑动,进而带动连接块三左右移动,侧架的底部两端分别固定在两个连接块二的上端面,其中一个前后移动的连接块二结合另一个连接块二沿滑杆二滑动进而带动侧架前后移动。

14.优选的,升降合件包括升降架,第七电机和丝杆四,第七电机安装在升降架的一端,第七电机通过转轴与丝杆四连接,在丝杆四的两侧均安装有滑杆四,在升降架的内部安装有连接块四,丝杆四和滑杆四贯穿连接块四,在连接块四的中部安装有螺孔,螺孔与丝杆四螺纹配合,第七电机驱动转轴带动丝杆四转动,转动的丝杆四与连接块四中部安装的螺孔螺纹配合,结合连接块四沿滑杆四滑动,进而带动连接块四升降移动,将升降架远离连接块四的一侧与连接块三固定连接,左右移动的连接块三带动升降架左右移动。

15.优选的,定位机构包括定位架、连接块五和打磨板,连接块五位于定位架远离连接块四的一侧,打磨板位于连接块五远离定位架的一侧,定位架呈倒置的“l”型结构,定位架的顶端与连接块四固定连接,在定位架的顶端安装有第八电机,第八电机通过转轴连接有丝杆五,在丝杆五的两侧设有滑轨,丝杆五贯穿连接块五,在连接块五上安装有螺孔,螺孔与丝杆五螺纹配合,连接块五靠近滑轨一侧的两端均安装有滑块,滑块与滑轨适配,滑块沿滑轨滑动,在连接块五远离丝杆五的一侧中部安装有第九电机,第九电机通过转轴与打磨板连接,在打磨板远离第九电机的一侧安装有第十电机,第十电机通过转轴连接有打磨头,第八电机驱动转轴带动丝杆五转动,转动的丝杆五与连接块五上安装的螺孔螺纹配合,结合连接块五靠近滑轨一侧两端安装的滑块沿滑轨滑动,进而带动连接块五升降,升降的连接块五通过打磨板带动打磨头升降,第九电机通过转轴带动打磨板底部安装的打磨头旋转,第十电机驱动转轴带动打磨头转动,便于对轮胎模具打磨。

16.优选的,该打磨装置的使用方法,具体包括以下步骤:

17.步骤一:将轮胎模具放置在基台上,液压缸一控制液压轴一伸缩,抽拉柱在底柱内部抽拉,使得夹持板来回移动,靠近轮胎模具的内侧,使位于底部的气动夹爪夹持轮胎模具的底部内侧,第四电机驱动转轴带动丝杆一转动,转动的丝杆一与连接块一中部安装的螺孔螺纹配合,结合连接块一沿滑杆一滑动,进而带动连接框升降,进而位于顶部的气动夹爪升降靠近轮胎模具的顶部内侧,对轮胎模具的顶部进行夹持固定,固定轮胎模具,使该装置可以根据据轮胎模具的实际参数来改变气动夹爪的高度和夹持板的位置,以匹配不型号的轮胎模具,大大提高该装置的适配度;

18.步骤二:固定好轮胎模具后,第五电机驱动转轴带动丝杆二转动,转动的丝杆二与中一个连接块二中部安装的螺孔螺纹配合,使连接块二前后移动,其中一个前后移动的连接块二结合另一个连接块二沿滑杆二滑动进而带动侧架前后移动,前后移动的侧架通过其

内部安装的连接块三带动升降合件一侧定位机构前后移动,结合第六电机驱动转轴带动丝杆三转动,转动的丝杆三与连接块三中部安装的螺孔螺纹配合,结合连接块三沿滑杆三滑动,进而带动连接块三左右移动,左右移动的连接块三带动升降合件一侧定位机构左右移动,配合第七电机驱动转轴带动丝杆四转动,转动的丝杆四与连接块四中部安装的螺孔螺纹配合,结合连接块四沿滑杆四滑动,进而带动连接块四升降移动,从而带动定位机构升降,使得定位机构能够前后左右升降运动至需要打磨的轮胎模具纹路旁,结合第八电机驱动转轴带动丝杆五转动,转动的丝杆五与连接块五上安装的螺孔螺纹配合,结合连接块五靠近滑轨一侧两端安装的滑块沿滑轨滑动,进而带动连接块五升降,升降的连接块五通过打磨板带动打磨头升降,第九电机通过转轴带动打磨板底部安装的打磨头旋转,打磨头通过升降和旋转进入到需要打磨的纹路内部,第十电机驱动转轴带动打磨头转动,对轮胎模具的纹路进行打磨作业,使得打磨头能够升降和旋转,进而方便该装置对轮胎模具各个位置的各个角度的纹路进行打磨,使用方便,打磨位置可随意调整,打磨覆盖面广且打磨位置的精准度高;

19.步骤三:第一电机驱动转轴带动支撑台前后翻转,翻转的支撑台将固定机构上夹持的轮胎模具前后翻转,结合液压缸二控制液压轴二伸缩,液压轴二的顶端与连接板一铰接配合在铰接架内部旋转的铰接板带动基台旋转,将基台的一端顶起,改变圆台与基台之间的角度,进而将轮胎向左右其中一侧翻转,再配合第二电机驱动转轴转动带动圆台旋转,旋转的圆台带动器上方夹持的轮胎模具转动,使轮胎模具在打磨过程中灵活的翻转转动进而将轮胎模具快速调整至指定的角度,方便该装置对轮胎的各个角度的纹路进行打磨。

20.本发明的有益效果:

21.(1)本发明中升降的夹持板通过带动气动夹爪升降改变两个气动夹爪的之间的距离,从而通过两个气动夹爪配合能够夹持不同宽度的轮胎模具的内侧使保持固定,结合液压缸一控制液压轴一伸缩使夹持板来回移动,从而根据打磨现场轮胎模具的实际尺寸,改变若干个夹持板之间的距离,配合若干个夹持板的截面呈圆弧状,第三电机驱动气动夹爪旋转改变气动夹爪的角度能够使夹持板与不同直径的轮胎模具更加贴合,使的气动夹爪能够从不同的角度夹持轮胎模具内侧的边缘位置,进而使得该装置可以根据据轮胎模具的实际参数来改变气动夹爪的高度和夹持板的位置,以匹配不型号的轮胎模具,大大提高该装置的适配度,进而明显的增强该装置对轮胎模具的固定效果。

22.(2)本发明中的第一电机驱动转轴带动支撑台前后翻转,翻转的支撑台将固定机构上夹持的轮胎模具前后翻转,结合液压缸二控制液压轴二伸缩将基台的一端顶起,改变圆台与基台之间的角度,进而将轮胎向左右其中一侧翻转,再配合第二电机驱动转轴转动带动圆台旋转,旋转的圆台带动其上方夹持的轮胎模具转动,使轮胎模具在打磨过程中能够灵活的翻转和转动,使该装置能够将轮胎模具快速调整至指定的角度,方便该装置对轮胎的各个角度的纹路进行打磨,灵活性极佳。

23.(3)本发明中的第五电机驱动转轴带动丝杆二转动,转动的丝杆二与中一个连接块二中部安装的螺孔螺纹配合,使连接块二带动侧架前后移动,前后移动的侧架通过其内部安装的连接块三带动升降合件一侧定位机构前后移动,结合第六电机驱动转轴带动丝杆三转动,转动的丝杆三与连接块三中部安装的螺孔螺纹配合带动连接块三左右移动,左右移动的连接块三带动升降合件一侧定位机构左右移动,配合第七电机驱动转轴带动丝杆四

转动,转动的丝杆四与连接块四中部安装的螺孔螺纹配合带动连接块四升降移动使定位机构升降,通过上述配合能够使定位机构进行前后左右和升降运动,进而快速到达需要打磨的轮胎模具纹路旁,结合第八电机驱动转轴带动丝杆五转动,转动的丝杆五与连接块五上安装的螺孔螺纹配合带动连接块五升降一侧打磨板底部的打磨头升降,第九电机通过转轴带动打磨板底部安装的打磨头旋转,使得打磨头能够升降和旋转,进而方便该装置对轮胎模具各个位置的各个角度的纹路进行打磨,使用方便,且打磨位置可随意调整,进而使得该装置的对轮胎模具的打磨面积更广且打磨位置的精准度高,有利于对轮胎模具纹路的精细打磨。

24.(4)本发明中支撑机构能够通过固定机构将轮胎模具固定在该装置内,且能够前后翻转轮胎模具,结合固定机构可以将不同厚度不同直径的轮胎模具固定在该装置内,且能够匹配固定各种型号的活络模具和两半模具,固定性强,配合翻转机构能够通过固定机构将轮胎模具从一侧左右侧翻,再配合位移机构能够将定位机构内的打磨头移动至不同的位置,结合定位机构能够将打磨头定位在需要打磨位置的上方,方便打磨,进而使该装置能够对不同型号不同类型的轮胎模具进行精细的打磨,且与不同轮胎模具的匹配度高,进而可以更高效的对轮胎进行打磨作业,大大提高该装置对轮胎的打磨效率,同时配合支撑机构内部的集尘器将打磨轮胎时产生的粉尘吸附收集并从装置内清出,能够有效的避免轮胎模具在打磨时粉尘飞舞,减少了粉尘,改善了劳动条件,保护了环境的同时有利于操作人员的身体健康。

附图说明

25.下面结合附图和实施例对本发明进一步说明。

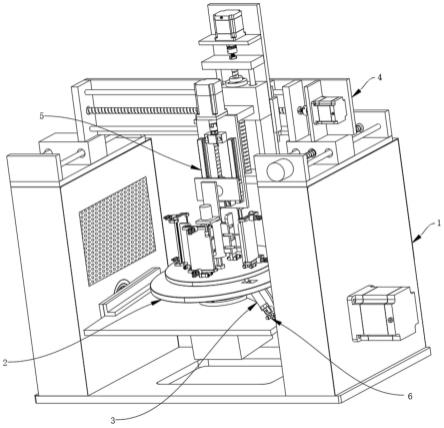

26.图1为本发明整体结构示意图。

27.图2为本发明中去除位移机构和定位机构后的结构示意图。

28.图3为本发明中的固定机构、翻转机构和移动机构连接示意图。

29.图4为本发明中的圆台和基台正视图。

30.图5为本发明中的夹持合件结构示意图。

31.图6为本发明中的夹持板正视图。

32.图7为本发明中的连接框俯视图。

33.图8为本发明中的位移机构结构示意图。

34.图9为本发明中的定位机构结构示意图。

35.图10为本发明中的移动机构正视图。

36.图中:1、支撑机构;101、支撑架;102、第一电机;103、支撑台;104、第二电机; 105、吸尘孔板;2、固定机构;201、圆台;2011、铰接架;202、基台;2021、铰接板; 2022、连接板一;203、固定柱;204、固定板;205、液压缸一;206、液压轴一;207、底柱;208、抽拉柱;209、夹持合件;2091、夹持板;2092、连接板二;2093、连接框; 2094、第三电机;2095、气动夹爪;2096、第四电机;2097、丝杆一;2098、滑杆一;2099、连接块一;3、翻转机构;301、翻转板;302、液压缸二;303、液压轴二;4、位移机构; 401、前后移动合件;4011、安装架;4012、第五电机;4013、丝杆二;4014、滑杆二; 402、左右移动合件;4021、侧架;4022、第六电机;4023、丝杆三;4024、滑杆三;403、升降合件;4031、升降架;4032、第七电机;4033、丝杆四;4034、滑杆

四;404、连接块二;405、连接块三;406、连接块四;5、定位机构;501、定位架;502、第八电机; 503、丝杆五;504、滑轨;505、连接块五;506、第九电机;507、打磨板;508、第十电机;509、打磨头;6、移动机构;601、移动架;602、卡板;603、滚轮。

具体实施方式

37.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

38.如图1-图10所示,一种轮胎硫化模具纹路打磨装置,包括支撑机构1、固定机构2、翻转机构3、位移机构4和定位机构5,固定机构2位于支撑机构1的内部,翻转机构3 位于固定机构2一侧的内部,位移机构4位于支撑机构1的顶部,定位机构5位于位移机构4的一侧,支撑机构1包括支撑架101、支撑台103和两个吸尘孔板105,将支撑台103 旋转在支撑架101的内部,将两个吸尘孔板105安装在支撑架101两端的内侧,支撑台103 能够通过在支撑架101的内部前后翻转轮胎模具,吸尘孔板105能够在打磨轮胎模具时将产生的粉尘吸附在支撑架101的内部,以便于集中处理,有效的避免了在打磨轮胎过程中粉尘在空气中飞舞,减少了粉尘,改善了劳动条件,保护了环境的同时有利于操作人员的身体健康;

39.其中,固定机构2包括圆台201、基台202和若干个夹持合件209,基台202位于圆台201的上方,若干个夹持合件209均位于基台202的上方,在基台202的顶部中间安装有固定柱203,将若干个夹持合件209围绕固定柱203设置,夹持合件209包括夹持板2091、两个连接框2093和两个气动夹爪2095(型号:hfy16),两个连接框2093分别位于夹持板2091的两端,两个气动夹爪2095分别位于两个连接框2093的一侧,将位于夹持板2091 顶部的连接框2093沿夹持板2091升降,升降的夹持板2091带动气动夹爪2095升降,进而改变两个气动夹爪2095的之间的距离,从而通过两个气动夹爪2095配合能够夹持不同宽度的轮胎模具的内侧使保持固定,提高该装置与不同宽度轮胎的匹配度,扩大该装置的使用范围。

40.本发明实施例的一个可选实施方式中,支撑架101的截面呈“u”型结构,将支撑台 103的两端通过转轴与支撑架101的内部两端连接,支撑架101呈中空设置,在支撑架101 两侧的内部均安装有集尘器(型号:s-a01),两个集尘器分别与两个吸尘孔板105连接,支撑架101两侧一端的底部开设有开孔,集尘器的另一端与开孔贯通,方便集尘器吸附的粉尘从支撑架101内部清出,由有效的避免支撑架101内部有杂质堆积导致集尘器无法正常工作的情况发生,延长了该装置的使用寿命,在支撑架101一侧的外部安装有第一电机 102,第一电机102通过转轴与支撑台103的一端连接,第一电机102驱动转轴带动支撑台103翻转,为支撑台103提供动力支持,保证了支撑台103翻转的可行性。

41.本发明实施例的一个可选实施方式中,在支撑台103的底部中间安装有第二电机104,第二电机104通过转轴与圆台201的圆心固定连接,第二电机104驱动转轴转动带动圆台201旋转,保证圆台201的灵活性,在圆台201远离翻转机构3的一侧安装有铰接架2011,在基台202的底部两端分别安装有铰接板2021和连接板一2022,铰接板2021位于铰接架 2011的内部,铰接板2021通过销轴在铰接架2011内部旋转,在铰接架2011内部旋转的铰接板2021带动基台202旋转,改变圆台201与基台202之间的角度,提高基台202的灵活性,在夹持板2091靠近固定柱203的一侧两端均开设有槽口,在夹持板2091的顶部安装有第四电机2096,在第四电机2096的一端通过转轴连接有丝杆一2097,在丝杆一2097 的一侧设有滑杆

一2098,丝杆一2097和滑杆一2098分别位于夹持板2091开设的槽口内部,在位于夹持板2091顶端的连接框2093两端的内侧均安装有连接块一2099,丝杆一 2097和滑杆一2098分别贯穿两个连接块一2099,在其中一个连接块一2099的中部安装有螺孔,螺孔与丝杆一2097螺纹配合,另一个连接块一2099的中部开设有开孔,开孔内部安装有若干个滚珠,若干个滚珠分别沿滑杆一2098的外侧壁滚动,在连接块一2099沿滑杆一2098滑动时,滚珠能够减少摩擦,进而避免磨损,延长该设备的使用寿命,第四电机2096驱动转轴带动丝杆一2097转动,转动的丝杆一2097与连接块一2099中部安装的螺孔螺纹配合,结合连接块一2099沿滑杆一2098滑动,进而带动连接框2093升降,进而使气动夹爪2095升降,为其提供动力支持,保证气动夹爪2095升降的可行性,在连接框2093远离夹持板2091的一侧中部安装有第三电机2094,第三电机2094通过转轴与气动夹爪2095连接,第三电机2094驱动气动夹爪2095旋转改变气动夹爪2095的角度,保证其角度的多变性。

42.本发明实施例的一个可选实施方式中,在固定柱203的外表面等弧度设置有若干个固定板204,在固定板204的两端均开设有槽口,在两个槽孔内部分别安装有液压缸一205 和底柱207,在液压缸一205上贯穿有液压轴一206,底柱207呈中空设置,在底柱207 内部安装有抽拉柱208,抽拉柱208呈横置的“t”型结构,在底柱207的一端开设有开孔,开口抽拉柱208的底端位于底柱207内部,且抽拉柱208底端的直径大于底柱207的开孔直径,进而抽拉柱208在底柱207内部抽拉时,其底部不会从底柱207的内部脱出,延长该装置的使用寿命,在夹持板2091靠近固定柱203的一侧中部安装有连接板二2092,液压轴一206远离液压缸一205的一端、抽拉柱208远离底柱207的一端均与连接板二2092 远离夹持板2091的一侧固定连接,夹持板2091的截面呈圆弧状,液压缸一205控制液压轴一206伸缩,结合抽拉柱208在底柱207内部抽拉,使得夹持板2091来回移动,从而根据打磨现场轮胎模具的实际尺寸,改变若干个夹持板2091之间的距离,配合若干个夹持板2091的截面呈圆弧状,使夹持板2091与不同直径的轮胎模具更加贴合,适配度高进而增强固定效果。

43.本发明实施例的一个可选实施方式中,翻转机构3包括翻转板301、液压缸二302和液压轴二303,翻转板301的顶部与圆台201一侧的底面固定连接,将液压缸二302的底部与翻转板301的底部通过销轴铰接,液压轴二303贯穿液压缸二302,将液压轴二303 的顶端通过销轴与连接板一2022铰接,圆台201靠近液压轴二303的一端开设有开口,液压轴二303从开口内穿过,液压缸二302控制液压轴二303伸缩,进而通过连接板一2022 将基台202的一端顶起,改变圆台201与基台202之间的角度,提高基台202的灵活性,在翻转板301的底部转动有移动机构6,在夹持板2091的底部固定有移动机构6,移动机构6包括移动架601、卡板602和四个滚轮603,卡板602固定在移动架601的一端,将四个滚轮603分别转动在移动架601的两侧、卡板602的两侧,位于翻转板301下方的移动机构6中的移动架601通过销轴转动在翻转板301的底部,位于夹持板2091下方的移动机构6中的移动架601焊接在夹持板2091的底部,在圆台201旋转时,翻转机构3在支撑台103上做圆周运动,翻转机构3下方的移动机构6上的滚轮603在支撑台103上滚动,滚轮603能够减少翻转机构3与支撑台103之间的摩擦,避免磨损,延长该装置的使用寿命,在夹持合件209来回移动时,夹持板2091在基台202上方移动,夹持板2091下方的移动机构6中的滚轮603沿基台202滚动,滚轮603能够夹持合件209与基台202之间的摩擦,避免磨损,延长该设备的使用寿命。

44.本发明实施例的一个可选实施方式中,位移机构4包括两个前后移动合件401、左

右移动合件402和升降合件403,左右移动合件402位于两个前后移动合件401的上方,升降合件403位于左右移动合件402的一侧,其中一个前后移动合件401包括安装架4011、第五电机4012和丝杆二4013,两个安装架4011分别固定在支撑架101的顶部两端,安装架4011的截面呈“u”型结构,第五电机4012安装在安装架4011的一端,第五电机4012 通过转轴连接有丝杆二4013,在丝杆二4013的口两侧均安装有滑杆二4014,两个滑杆二 4014和丝杆二4013均安装在安装架4011的内部,另一个前后移动合件401包括安装架 4011和滑杆二4014,将滑杆二4014安装在安装架4011的内部,在两个安装架4011的内部均安装有连接块二404,将四个滑杆二4014分别贯穿两个连接块二404的两端,丝杆二 4013贯穿其中一个连接块二404的中部,在其中一个连接块二404的中部安装有螺孔,螺孔与丝杆二4013螺纹配合,两个连接块二404的两端均开设有开孔,开孔内部安装有若干个滚珠,若干个滚珠分别沿滑杆二4014的外侧壁滚动,在连接块二404沿滑杆二4014 滑动时,滚珠能够减少摩擦,进而避免磨损,延长该设备的使用寿命,第五电机4012驱动转轴带动丝杆二4013转动,转动的丝杆二4013与中一个连接块二404中部安装的螺孔螺纹配合,使连接块二404前后移动,保证连接块二404前后移动的可行性。

45.本发明实施例的一个可选实施方式中,左右移动合件402包括侧架4021、第六电机 4022和丝杆三4023,第六电机4022安装在侧架4021的一端,第六电机4022通过转轴与丝杆三4023连接,在丝杆三4023的两侧均安装有滑杆三4024,在侧架4021的内部安装有连接块三405,丝杆三4023和滑杆三4024贯穿连接块三405,在连接块三405的中部安装有螺孔,螺孔与丝杆三4023螺纹配合,连接块三405的两端均开设有开孔,开孔内部安装有若干个滚珠,若干个滚珠分别沿滑杆三4024的外侧壁滚动,在连接块三405沿滑杆三4024滑动时,滚珠能够减少摩擦,进而避免磨损,延长该设备的使用寿命,第六电机4022驱动转轴带动丝杆三4023转动,转动的丝杆三4023与连接块三405中部安装的螺孔螺纹配合,结合连接块三405沿滑杆三4024滑动,进而带动连接块三405左右移动,提高连接块三405的灵活性,侧架4021的底部两端分别固定在两个连接块二404的上端面,其中一个前后移动的连接块二404结合另一个连接块二404沿滑杆二4014滑动进而带动侧架4021前后移动,保证侧架4021前后移动的可行性。

46.本发明实施例的一个可选实施方式中,升降合件403包括升降架4031,第七电机4032 和丝杆四4033,第七电机4032安装在升降架4031的一端,第七电机4032通过转轴与丝杆四4033连接,在丝杆四4033的两侧均安装有滑杆四4034,在升降架4031的内部安装有连接块四406,丝杆四4033和滑杆四4034贯穿连接块四406,在连接块四406的中部安装有螺孔,螺孔与丝杆四4033螺纹配合,连接块四406的两端均开设有开孔,开孔内部安装有若干个滚珠,若干个滚珠分别沿滑杆四4034的外侧壁滚动,在连接块四406沿滑杆四4034滑动时,滚珠能够减少摩擦,进而避免磨损,延长该设备的使用寿命,第七电机4032驱动转轴带动丝杆四4033转动,转动的丝杆四4033与连接块四406中部安装的螺孔螺纹配合,结合连接块四406沿滑杆四4034滑动,进而带动连接块四406升降移动,提高连接块四406的灵活性,将升降架4031远离连接块四406的一侧与连接块三405 固定连接,左右移动的连接块三405带动升降架4031左右移动,保证升降架4031左右移动的可行性。

47.本发明实施例的一个可选实施方式中,定位机构5包括定位架501、连接块五505和打磨板507,连接块五505位于定位架501远离连接块四406的一侧,打磨板507位于连接块五

505远离定位架501的一侧,定位架501呈倒置的“l”型结构,定位架501的顶端与连接块四406固定连接,在定位架501的顶端安装有第八电机502,第八电机502通过转轴连接有丝杆五503,在丝杆五503的两侧设有滑轨504,丝杆五503贯穿连接块五 505,在连接块五505上安装有螺孔,螺孔与丝杆五503螺纹配合,连接块五505靠近滑轨504一侧的两端均安装有滑块,滑块与滑轨504适配,滑块沿滑轨504滑动,在连接块五505远离丝杆五503的一侧中部安装有第九电机506,第九电机506通过转轴与打磨板 507连接,在打磨板507远离第九电机506的一侧安装有第十电机508,第十电机508通过转轴连接有打磨头509,第八电机502驱动转轴带动丝杆五503转动,转动的丝杆五503 与连接块五505上安装的螺孔螺纹配合,结合连接块五505靠近滑轨504一侧两端安装的滑块沿滑轨504滑动,进而带动连接块五505升降,升降的连接块五505通过打磨板507 带动打磨头509升降,第九电机506通过转轴带动打磨板507底部安装的打磨头509旋转,第十电机508驱动转轴带动打磨头509转动,便于对轮胎模具打磨,使得打磨头509能够升降和旋转,进而方便该装置对轮胎模具各个角度的纹路进行打磨,使用方便。

48.本发明实施例的一个可选实施方式中,该打磨装置的使用方法,具体包括以下步骤:

49.步骤一:将轮胎模具放置在基台202上,液压缸一205控制液压轴一206伸缩,抽拉柱208在底柱207内部抽拉,使得夹持板2091来回移动,靠近轮胎模具的内侧,使位于底部的气动夹爪2095夹持轮胎模具的底部内侧,第四电机2096驱动转轴带动丝杆一2097 转动,转动的丝杆一2097与连接块一2099中部安装的螺孔螺纹配合,结合连接块一2099 沿滑杆一2098滑动,进而带动连接框2093升降,进而位于顶部的气动夹爪2095升降靠近轮胎模具的顶部内侧,对轮胎模具的顶部进行夹持固定,固定轮胎模具,使该装置可以根据据轮胎模具的实际参数来改变气动夹爪2095的高度和夹持板2091的位置,以匹配不型号的轮胎模具,大大提高该装置的适配度,进而明显的增强该装置对轮胎模具的固定效果;

50.步骤二:固定好轮胎模具后,第五电机4012驱动转轴带动丝杆二4013转动,转动的丝杆二4013与中一个连接块二404中部安装的螺孔螺纹配合,使连接块二404前后移动,其中一个前后移动的连接块二404结合另一个连接块二404沿滑杆二4014滑动进而带动侧架4021前后移动,前后移动的侧架4021通过其内部安装的连接块三405带动升降合件 403一侧定位机构5前后移动,结合第六电机4022驱动转轴带动丝杆三4023转动,转动的丝杆三4023与连接块三405中部安装的螺孔螺纹配合,结合连接块三405沿滑杆三4024 滑动,进而带动连接块三405左右移动,左右移动的连接块三405带动升降合件403一侧定位机构5左右移动,配合第七电机4032驱动转轴带动丝杆四4033转动,转动的丝杆四 4033与连接块四406中部安装的螺孔螺纹配合,结合连接块四406沿滑杆四4034滑动,进而带动连接块四406升降移动,从而带动定位机构5升降,使得定位机构5能够前后左右升降运动至需要打磨的轮胎模具纹路旁,结合第八电机502驱动转轴带动丝杆五503转动,转动的丝杆五503与连接块五505上安装的螺孔螺纹配合,结合连接块五505靠近滑轨504一侧两端安装的滑块沿滑轨504滑动,进而带动连接块五505升降,升降的连接块五505通过打磨板507带动打磨头509升降,第九电机506通过转轴带动打磨板507底部安装的打磨头509旋转,打磨头509通过升降和旋转进入到需要打磨的纹路内部,第十电机508驱动转轴带动打磨头509转动,对轮胎模具的纹路进行打磨作业,使得打磨头509 能够升降和旋转,进而方便该装置对轮胎模具

各个位置的各个角度的纹路进行打磨,使用方便,打磨位置可随意调整,打磨覆盖面广且打磨位置的精准度高,有利于得轮胎模具纹路的精细打磨;

51.步骤三:第一电机102驱动转轴带动支撑台103前后翻转,翻转的支撑台103将固定机构2上夹持的轮胎模具前后翻转,结合液压缸二302控制液压轴二303伸缩,液压轴二 303的顶端与连接板一2022铰接配合在铰接架2011内部旋转的铰接板2021带动基台202 旋转,将基台202的一端顶起,改变圆台201与基台202之间的角度,进而将轮胎向左右其中一侧翻转,再配合第二电机104驱动转轴转动带动圆台201旋转,旋转的圆台201带动器上方夹持的轮胎模具转动,使轮胎模具在打磨过程中灵活的翻转转动进而将轮胎模具快速调整至指定的角度,方便该装置对轮胎的各个角度的纹路进行打磨,灵活性极佳。

52.在使用时,首先,将轮胎模具放置在基台202上,液压缸一205控制液压轴一206伸缩,抽拉柱208在底柱207内部抽拉,使得夹持板2091来回移动,靠近轮胎模具的内侧,使位于底部的气动夹爪2095夹持轮胎模具的底部内侧,第四电机2096驱动转轴带动丝杆一2097转动,转动的丝杆一2097与连接块一2099中部安装的螺孔螺纹配合,结合连接块一2099沿滑杆一2098滑动,进而带动连接框2093升降,进而位于顶部的气动夹爪2095 升降靠近轮胎模具的顶部内侧,对轮胎模具的顶部进行夹持固定,固定轮胎模具,使该装置可以根据据轮胎模具的实际参数来改变气动夹爪2095的高度和夹持板2091的位置,以匹配不型号的轮胎模具,大大提高该装置的适配度,进而明显的增强该装置对轮胎模具的固定效果;

53.然后,固定好轮胎模具后,第五电机4012驱动转轴带动丝杆二4013转动,转动的丝杆二4013与中一个连接块二404中部安装的螺孔螺纹配合,使连接块二404前后移动,其中一个前后移动的连接块二404结合另一个连接块二404沿滑杆二4014滑动进而带动侧架4021前后移动,前后移动的侧架4021通过其内部安装的连接块三405带动升降合件403一侧定位机构5前后移动,结合第六电机4022驱动转轴带动丝杆三4023转动,转动的丝杆三4023与连接块三405中部安装的螺孔螺纹配合,结合连接块三405沿滑杆三4024 滑动,进而带动连接块三405左右移动,左右移动的连接块三405带动升降合件403一侧定位机构5左右移动,配合第七电机4032驱动转轴带动丝杆四4033转动,转动的丝杆四 4033与连接块四406中部安装的螺孔螺纹配合,结合连接块四406沿滑杆四4034滑动,进而带动连接块四406升降移动,从而带动定位机构5升降,使得定位机构5能够前后左右升降运动至需要打磨的轮胎模具纹路旁,结合第八电机502驱动转轴带动丝杆五503转动,转动的丝杆五503与连接块五505上安装的螺孔螺纹配合,结合连接块五505靠近滑轨504一侧两端安装的滑块沿滑轨504滑动,进而带动连接块五505升降,升降的连接块五505通过打磨板507带动打磨头509升降,第九电机506通过转轴带动打磨板507底部安装的打磨头509旋转,打磨头509通过升降和旋转进入到需要打磨的纹路内部,第十电机508驱动转轴带动打磨头509转动,对轮胎模具的纹路进行打磨作业,使得打磨头509 能够升降和旋转,进而方便该装置对轮胎模具各个位置的各个角度的纹路进行打磨,使用方便,打磨位置可随意调整,打磨覆盖面广且打磨位置的精准度高,有利于得轮胎模具纹路的精细打磨;

54.最后,第一电机102驱动转轴带动支撑台103前后翻转,翻转的支撑台103将固定机构2上夹持的轮胎模具前后翻转,结合液压缸二302控制液压轴二303伸缩,液压轴二303 的顶端与连接板一2022铰接配合在铰接架2011内部旋转的铰接板2021带动基台202旋转,将基台202的一端顶起,改变圆台201与基台202之间的角度,进而将轮胎向左右其中一侧翻

转,再配合第二电机104驱动转轴转动带动圆台201旋转,旋转的圆台201带动器上方夹持的轮胎模具转动,使轮胎模具在打磨过程中灵活的翻转转动进而将轮胎模具快速调整至指定的角度,方便该装置对轮胎的各个角度的纹路进行打磨,灵活性极佳。

55.本发明中升降的夹持板2091通过带动气动夹爪2095升降改变两个气动夹爪2095的之间的距离,从而通过两个气动夹爪2095配合能够夹持不同宽度的轮胎模具的内侧使保持固定,结合液压缸一205控制液压轴一206伸缩使夹持板2091来回移动,从而根据打磨现场轮胎模具的实际尺寸,改变若干个夹持板2091之间的距离,配合若干个夹持板2091 的截面呈圆弧状,第三电机2094驱动气动夹爪2095旋转改变气动夹爪2095的角度能够使夹持板2091与不同直径的轮胎模具更加贴合,使的气动夹爪2095能够从不同的角度夹持轮胎模具内侧的边缘位置,进而使得该装置可以根据据轮胎模具的实际参数来改变气动夹爪2095的高度和夹持板2091的位置,以匹配不型号的轮胎模具,大大提高该装置的适配度,进而明显的增强该装置对轮胎模具的固定效果。

56.本发明中的第一电机102驱动转轴带动支撑台103前后翻转,翻转的支撑台103将固定机构2上夹持的轮胎模具前后翻转,结合液压缸二302控制液压轴二303伸缩将基台202 的一端顶起,改变圆台201与基台202之间的角度,进而将轮胎向左右其中一侧翻转,再配合第二电机104驱动转轴转动带动圆台201旋转,旋转的圆台201带动其上方夹持的轮胎模具转动,使轮胎模具在打磨过程中能够灵活的翻转和转动,使该装置能够将轮胎模具快速调整至指定的角度,方便该装置对轮胎的各个角度的纹路进行打磨,灵活性极佳。

57.本发明中的第五电机4012驱动转轴带动丝杆二4013转动,转动的丝杆二4013与中一个连接块二404中部安装的螺孔螺纹配合,使连接块二404带动侧架4021前后移动,前后移动的侧架4021通过其内部安装的连接块三405带动升降合件403一侧定位机构5 前后移动,结合第六电机4022驱动转轴带动丝杆三4023转动,转动的丝杆三4023与连接块三405中部安装的螺孔螺纹配合带动连接块三405左右移动,左右移动的连接块三405 带动升降合件403一侧定位机构5左右移动,配合第七电机4032驱动转轴带动丝杆四4033 转动,转动的丝杆四4033与连接块四406中部安装的螺孔螺纹配合带动连接块四406升降移动使定位机构5升降,通过上述配合能够使定位机构5进行前后左右和升降运动,进而快速到达需要打磨的轮胎模具纹路旁,结合第八电机502驱动转轴带动丝杆五503转动,转动的丝杆五503与连接块五505上安装的螺孔螺纹配合带动连接块五505升降一侧打磨板507底部的打磨头509升降,第九电机506通过转轴带动打磨板507底部安装的打磨头 509旋转,使得打磨头509能够升降和旋转,进而方便该装置对轮胎模具各个位置的各个角度的纹路进行打磨,使用方便,且打磨位置可随意调整,进而使得该装置的对轮胎模具的打磨面积更广且打磨位置的精准度高,有利于对轮胎模具纹路的精细打磨。

58.本发明中支撑机构1能够通过固定机构2将轮胎模具固定在该装置内,且能够前后翻转轮胎模具,结合固定机构2可以将不同厚度不同直径的轮胎模具固定在该装置内,且能够匹配固定各种型号的活络模具和两半模具,固定性强,配合翻转机构3能够通过固定机构2将轮胎模具从一侧左右侧翻,再配合位移机构4能够将定位机构5内的打磨头509移动至不同的位置,结合定位机构5能够将打磨头509定位在需要打磨位置的上方,方便打磨,进而使该装置能够对不同型号不同类型的轮胎模具进行精细的打磨,且与不同轮胎模具的匹配度高,进而可以更高效的对轮胎进行打磨作业,大大提高该装置对轮胎的打磨效率,同时配合

支撑机构1内部的集尘器将打磨轮胎时产生的粉尘吸附收集并从装置内清出,能够有效的避免轮胎模具在打磨时粉尘飞舞,减少了粉尘,改善了劳动条件,保护了环境的同时有利于操作人员的身体健康。

59.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1