一种液态熔盐冷却保护制备合金铸锭的方法与流程

1.本发明涉及金属模铸技术领域,尤其涉及一种液态熔盐冷却保护制备合金铸锭方法。

背景技术:

2.目前金属模铸一般分为陶瓷模和金属模。陶瓷模一般用粘结剂粘结砂子制成,浇注金属凝固后通过破坏获得金属锭,陶瓷模冷却速度慢,表面易和金属粘结,导致铸锭质量较差。金属模可以加快金属的散热,减少和液态金属的表面反应而在高端铸锭广泛使用,但是金属锭模常常因为和液态金属反应粘结和热变形,导致铸锭不容易脱模而报废,同时金属模因外表面冷却速度高于内部容易出现中心疏松和表面缩孔严重,影响铸锭性能。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种液态熔盐冷却保护制备合金铸锭方法。本发明的方法所得合金铸锭的铸锭性能优异。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种液态熔盐冷却保护制备合金铸锭的方法,包括以下步骤:

6.将金属模浸没于液态熔盐中,将合金液注入到所述金属模上方的液态熔盐中,所述合金液在密度差的作用下,下沉挤占所述金属模中的液态熔盐,将液态熔盐排挤出金属模,下沉至金属模中的合金液在金属模中通过液态熔盐吸热进行凝固;待合金液凝固后,将金属模提离液态金属熔盐,脱模,得到合金铸锭;

7.所述液态熔盐的密度低于合金液的密度;所述液态熔盐的熔点小于合金液的熔点;所述金属模的耐温能力高于液态熔盐的熔点。

8.优选地,所述金属模的材质为铁。

9.优选地,所述金属模的壁厚为1~10mm。

10.优选地,所述液态熔盐包括氯化物、氟化物、硝酸盐和亚硝酸盐中的一种或多种。

11.优选地,所述氯化物包括氯化钡、氯化钠和氯化钾中的一种或多种。

12.优选地,所述氟化物包括氟化钠、氟化锂、氟化钾和氟化钡中的一种或多种。

13.优选地,所述硝酸盐包括硝酸钾和/或硝酸钠。

14.优选地,所述亚硝酸盐包括亚硝酸钠。

15.本发明提供了一种液态熔盐冷却保护制备合金铸锭的方法,包括以下步骤:将金属模浸没于液态熔盐中,将合金液注入到所述金属模上方的液态熔盐中,所述合金液在密度差的作用下,下沉挤占所述金属模中的液态熔盐,将液态熔盐排挤出金属模,下沉至金属模中的合金液在金属模中通过液态熔盐吸热进行凝固;待合金液凝固后,将金属模提离液态金属熔盐,脱模,得到合金铸锭;所述液态熔盐的密度低于合金液的密度;所述液态熔盐的熔点小于合金液的熔点;所述金属模的耐温能力高于液态熔盐的熔点。本发明提供的方法利用液态熔盐的高热容可以加快合金液内部热量的散失,提升合金铸锭性能;通过液态

熔盐保护浇注可以避免合金液暴露在空气中冷却氧化;合金液逐步挤压填充排挤金属模内的液态熔盐进行凝固,正的温度梯度有利于合金液凝固界面定向推移,减少合金铸锭中心缩孔的产生,提高了合金铸锭的性能,同时提高了合金铸锭的收得率;金属模浸没在液态熔盐中,温差小,应力变形小,金属模寿命长。

附图说明

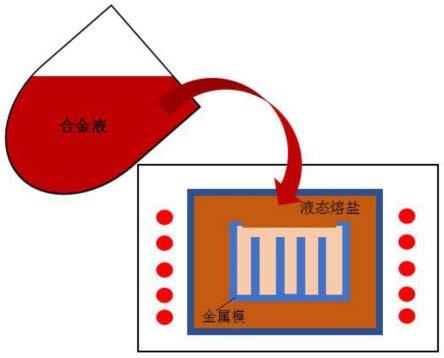

16.图1为本发明提供的方法的操作示意图;

17.图2为实施例1所得合金铸锭的实物照片;

18.图3为实施例2所得合金铸锭的实物照片;

19.图4为实施例3所得合金铸锭的实物照片。

具体实施方式

20.本发明提供了一种液态熔盐冷却保护制备合金铸锭的方法,包括以下步骤:

21.将金属模浸没于液态熔盐中,将合金液注入到所述金属模上方的液态熔盐中,所述合金液在密度差的作用下,下沉挤占所述金属模中的液态熔盐,将液态熔盐排挤出金属模,下沉至金属模中的合金液在金属模中通过液态熔盐吸热进行凝固;待合金液凝固后,将金属模提离液态金属熔盐,脱模,得到合金铸锭;

22.所述液态熔盐的密度低于合金液的密度;所述液态熔盐的熔点小于合金液的熔点;所述金属模的耐温能力高于液态熔盐的熔点。

23.在本发明中,如无特殊说明,本发明所用原料和设备均为市售产品。

24.在本发明中,所述金属模的材质优选为铁。在本发明中,所述金属模的壁厚优选为1~10mm,进一步优选为4~6mm。

25.在本发明中,所述液态熔盐优选包括氯化物、氟化物、硝酸盐和亚硝酸盐中的一种或多种,进一步优选为硝酸盐和/或亚硝酸盐,更优选为硝酸盐或硝酸盐-亚硝酸盐混合物;所述硝酸盐-亚硝酸盐混合物中硝酸盐和亚硝酸盐的质量比为60~55:40~45。在本发明中,所述氯化物优选包括氯化钡、氯化钠和氯化钾中的一种或多种。在本发明中,所述氟化物优选包括氟化钠、氟化锂、氟化钾和氟化钡中的一种或多种。在本发明中,所述硝酸盐优选包括硝酸钾和/或硝酸钠,进一步优选为硝酸钾和硝酸钠的混合物;所述硝酸钾和硝酸钠的混合物中硝酸钾和硝酸钠的质量比优选为4:6。在本发明中,所述亚硝酸盐优选包括亚硝酸钠。

26.在本发明中,所述液态熔盐优选在铸锭保温炉中制备。

27.本发明对所述合金液的元素组成不做具体限定,本领域技术人员根据实际需要进行设定即可。在本发明中,所述合金液优选在坩埚中进行制备。

28.本发明对所述脱模的操作不做具体限定,采用本领域技术人员熟知的脱模操作即可。

29.图1为本发明提供的方法的操作示意图。

30.下面结合实施例对本发明提供的进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

31.实施例1

32.本实施例采用成分为60wt%nano3+40wt%kno3的混合物作为混合熔盐,将混合熔盐填充入铸锭保温炉内,该混合熔盐的熔点为220℃,在400℃时的密度为1837kg/m3,热容为1495j/(kg

·

k),黏度为1.776cp。

33.将经过表面处理的高纯金属钼条、铌条、铬块和镍块等gh4169的原材料添加至坩埚内进行熔化后,提高熔炼温度,对金属液进行精炼,得到合金液;合金液的成分为ni:50~55wt%,cr:17~21wt%,nb:4.8~5.5wt%,mo:2.8~3.3wt%,al:0.2~0.6wt%,ti:0.65~1.15wt%,c≤0.08wt%,b≤0.06wt%,mn≤0.35wt%,si≤0.35wt%,p≤0.015wt%,s≤0.015wt%,fe余量。

34.将铸锭保温炉加热至400℃熔化混合熔盐,随后缓慢放入壁厚为8mm的铁模,确保铁模完全沉浸于液态混合熔盐内。将坩埚从加热炉内取出快速将合金液浇入到金属模上方的液态熔盐中,由于该液态混合熔盐的密度远低于合金液密度,合金液在密度差的作用下下沉挤占铁模内部空间,并在铁模中通过液态混合熔盐吸热进行凝固。待合金液完全凝固后将铁模从铸锭保温炉内取出,脱模得到合金铸锭。

35.图2为所得合金铸锭的实物照片,从图2可以看出:所得合金铸锭中只有一个中心缩孔,且孔很小,说明所得合金铸锭的性能优异。

36.本实施例利用硝酸盐熔盐远低于合金液的密度完成铁模填充,并以较高的热容对合金溶液进行冷却;在加快合金液凝固、避免合金液的凝固过程与空气接触氧化的同时又较好地保护铁模。

37.实施例2

38.本实施例采用成分为45wt%nano2+55wt%kno3的混合物作为混合熔盐,将混合熔盐填充入铸锭保温炉内,同时添加质量大概在熔盐3%-5%的h2o以提高熔盐的冷却效率,该混合熔盐的熔点在140℃左右,使用温度在150~360℃。

39.合金液的准备过程如实施例1所示。

40.将铸锭保温炉加热至300℃熔化混合熔盐,实施步骤与实施例1一致。

41.图3为所得合金铸锭的实物照片,从图3可以看出:所得合金铸锭中只有一个中心缩孔,且孔很小,说明所得合金铸锭的性能优异。

42.实施例3

43.本实施例采用成分为7wt%nano3+53wt%kno3+40wt%nano2混合物作为混合熔盐,将混合熔盐填充入铸锭保温炉内,该混合熔盐的熔点为142℃,在300℃时的密度为1640kg/m3,热容为1495j/(kg

·

k),黏度为3.16cp。

44.合金液的准备过程如实施例1所示。

45.将铸锭保温炉加热至300℃熔化混合熔盐,实施步骤与实施例1一致。

46.图4为所得合金铸锭的实物照片,从图4可以看出:所得合金铸锭中只有一个中心缩孔,且孔很小,说明所得合金铸锭的性能优异。

47.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1