曲面薄膜沉积方法及其装置与流程

1.本发明涉及薄膜沉积技术领域,特别涉及一种曲面薄膜沉积方法及其装置。

背景技术:

2.超导薄膜制成的天线、谐振器、滤波器、延迟线等微波通讯器件具有常规材料(如金、银等)无法比拟的高灵敏度,从而受到各国军方的重视,成为未来电子对抗战中的关键技术,也是新一代通信技术的“未来”。在大型粒子加速器中,超导薄膜也表现出了巨大的市场前景。

3.过去的五十多年,射频超导技术取得了巨大的成功,以高纯度铌材制作的射频超导腔在国际上新兴的已建成或在建中的加速器装置(如lhc,e-xfel,lcls-ii,frib等)上已有了广泛的应用。然而进入21世纪以后,受材料本征性能的限制,铌腔发展速度变缓慢,难以满足未来的大型超导加速器对其性能提出的更高要求(更高品质因数和更高加速梯度)。相比于铌,nb3sn具有更高的超导转变温度、过热磁场和同温度下更低的表面电阻。因此,nb3sn镀膜腔不仅拥有更高的性能,还可以把工作温度从2k提升到4.2k,降低系统的运行成本。美国费米实验室在2019年就预计:在lcls-ii-he项目之后,未来的高能射频超导加速器和工业小型高功率加速器将全面转向铌三锡技术。目前看来这个预言正在一步一步成为现实。

4.脉冲激光沉积(pulsed laser deposition,pld)技术作为制备超导薄膜的重要技术,通过激光与靶材料的相互作用,在靶材料的法线方向产生等离子体,等离子体在镀膜基体的表面成核,长大形成薄膜。

5.可以看到,实用化超导薄膜具有不可替代的战略和经济需求,但是当前我国与国际先进水平仍有差距,如制备高质量大面积曲面膜等需要攻克一系列应用基础和关键技术难题。若采用从国外购置的相应器材以及超导薄膜,一方面价格较高,无法大量购置,另一方面不能购置到国际先进水平的设备。

技术实现要素:

6.鉴于上述问题,本发明的目的在于提供一种曲面薄膜沉积方法及其装置,通过三角锥形的靶材设计,以及激光束在第一平面内的移动扫描以及靶材在第二方向上的移动,使得曲面镀膜基体表面能够沉积薄膜。

7.根据本发明的一方面,提供一种曲面薄膜沉积沉积装置,包括:反应腔,具有第一窗口,用于激光束的入射;靶台,位于所述反应腔的内部,用于支撑靶材;固定台,位于所述反应腔的内部,用于支撑镀膜基体;加热器,位于所述反应腔的内部,用于对镀膜基体进行加热,其中,所述镀膜基体为曲面,所述靶材为圆锥形或其它包括一部分圆锥形侧面的形状,所述圆锥形的侧面为所述激光束的入射表面,所述加热器和所述靶台分别位于所述镀膜基体的内部和外部。

8.可选地,所述靶材位于所述镀膜基体内部,以在所述镀膜基体的内表面沉积薄膜。

9.可选地,所述靶材位于所述镀膜基体外部,以在所述镀膜基体的外表面沉积薄膜。

10.可选地,所述激光束在第一平面内进行移动扫描,所述第一平面平行于所述靶材的底面。

11.可选地,所述激光束在所述第一平面内沿靶材底面的圆区域内螺旋往复移动,以使所述镀膜基体位于同一平面的不同位置进行薄膜沉积。

12.可选地,所述激光束在所述第一平面内沿靶材的底面半径或直径做往复运动。

13.可选地,所述镀膜基体沿所述镀膜基体的中心线旋转,所述镀膜基体的中心线垂直于所述第一平面。

14.可选地,所述激光束在所述靶材表面的入射点随位置的不同其停留时间不同。

15.可选地,所述靶材的侧面与底面之间的夹角可以改变。

16.可选地,所述靶台沿第二方向做往复运动,所述第二方向垂直于所述第一平面。

17.可选地,所述靶台和所述靶材沿靶材的中心旋转,所述靶材的中心垂直于所述第一平面。

18.可选地,所述加热器为曲面加热器,与所述镀膜基体的形状相匹配。

19.可选地,所述加热器对所述镀膜基体接触式加热或无接触式加热。

20.可选地,所述靶材沿第一方向作往复运动,所述第一方向平行于所述第一表面。

21.可选地,所述镀膜基体沿所述镀膜基体的中心线旋转,所述镀膜基体的中心线平行于所述第一方向。

22.可选地,所述激光束沿第三方向在所述靶材侧表面的底端和顶端之间做往复运动。

23.可选地,所述靶台和所述靶材沿靶材的中心旋转,所述靶材的中心平行于所述第三方向。

24.可选地,还包括:激光装置,用于产生激光束,位于所述反应腔外。

25.可选地,所述激光装置包括:激光器,用于产生激光束;聚焦镜,位于所述激光器与所述反应腔之间,用于对所述激光器产生的激光束进行聚焦;第一电机,与所述激光器连接,用于控制所述激光束在所述靶材侧表面的扫描路径。

26.可选地,还包括:第二电机,与所述靶台连接,用于控制所述靶材的往复运动和沿中心的旋转。

27.根据本发明的另一方面,提供一种曲面薄膜沉积方法,包括:在反应腔内固定好镀膜基体和靶材,将所述镀膜基体加热至预定温度,并控制所述靶材沿中心旋转;将所述激光器产生的激光束入射到所述靶材表面,使所述靶材的源材料溅射并沉积在所述镀膜基体的表面,其中,所述镀膜基体为曲面,所述靶材为圆锥形或其它包括一部分圆锥形侧面的形状,所述圆锥形的侧表面为所述激光束的入射表面。

28.可选地,所述靶材位于所述镀膜基体内部,以在所述镀膜基体的内表面沉积薄膜。

29.可选地,所述靶材位于所述镀膜基体外部,以在所述镀膜基体的外表面沉积薄膜。

30.可选地,所述激光束在第一平面内进行移动扫描,所述第一平面平行于所述靶材的底面。

31.可选地,所述激光束在所述第一平面内沿靶材底面的圆区域内螺旋往复移动,以使所述镀膜基体位于同一平面的不同位置进行薄膜沉积。

32.可选地,所述激光束在所述第一平面内沿靶材的底面半径做往复运动。

33.可选地,所述镀膜基体沿所述镀膜基体的中心线旋转,所述镀膜基体的中心线垂直于所述第一平面。

34.可选地,所述激光束在所述靶材表面的入射点随位置的不同其停留时间不同。

35.可选地,所述靶材的侧面与底面之间的夹角可以改变。

36.可选地,所述靶台沿第二方向做往复运动,所述第二方向平行于所述靶材的高所在的直线,且所述第二方向垂直于所述第一平面。

37.可选地,所述靶台和所述靶材沿靶材的中心旋转,所述靶材的中心垂直于所述第一平面。

38.本发明提供的曲面薄膜沉积方法及装置,采用圆锥形的靶材,圆锥形的侧面为激光束的入射表面,通过移动控制靶材沿预定方向作往复运动,使得激光束照射靶材产生的羽辉体能够在曲面的镀膜基体的内表面或外表面沉积薄膜。

39.在一个实施例中,在曲面的镀膜基体的内表面或外表面沉积薄膜时,靶材沿第二方向作往复运动的同时沿中心旋转,提高了靶材的利用率,激光束的入射方向与靶材的往复运动方向平行,激光束通过第一平面(第一平面垂直于第二方向)的移动扫描,路径例如为沿靶材底面圆区域的螺旋状移动、折线状移动、或沿圆区域半径或直径移动等,使得与靶材位于同一平面的曲面镀膜基体的表面都能都沉积薄膜。

40.进一步地,镀膜基体沿靶材的中心旋转,使得激光束入射靶材表面产生的羽辉体可以在镀膜基体表面的任意位置进行溅射,提高了曲面薄膜沉积的覆盖。

41.进一步地,通过控制激光束在靶材表面不同区域的停留时间,可以精确的控制镀膜基体表面薄膜沉积的均匀性,提高薄膜性能。

42.进一步地,通过控制激光束在靶材表面不同区域的停留时间,还可以控制靶材的侧面与底面的夹角,进而控制激光束入射靶材产生的羽辉体的方向,可以控制薄膜沉积的均匀性,提高薄膜性能。

43.进一步地,为了提高薄膜沉积的均匀性,还可以控制靶材和激光装置203沿第一方向作短距离的往复运动,以提高镀膜基体距离靶材远的部分的薄膜沉积均匀性、厚度等。

44.在一个实施例中,在曲面的镀膜基体的外表面沉积薄膜时,靶材沿第一方向作往复运动的同时沿中心旋转,提高了靶材的利用率,激光束的入射方向与靶材的往复运动方向平行,激光束通过第三方向的移动扫描,路径例如为沿靶材侧面的顶部到底部,产生的等离子体羽辉在镀膜基体的外表面进行薄膜沉积。

45.进一步地,为了提高镀膜基体的外表面薄膜沉积的速率,可以使用两组激光装置和靶材,两组激光装置产生的激光束平行,但是入射方向相反。

附图说明

46.通过以下参照附图对本发明实施例的描述,本发明的上述以及其他目的、特征和优点将更为清楚,在附图中:

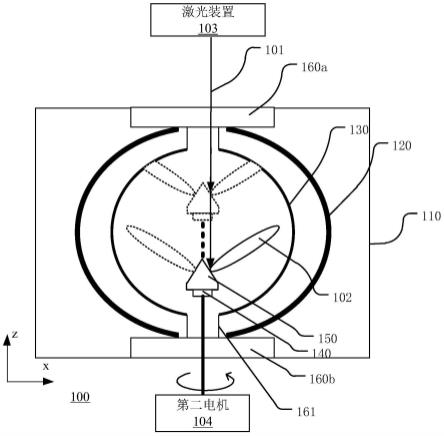

47.图1示出了根据本发明第一实施例的曲面薄膜沉积装置的结构图;

48.图2示出了根据本发明实施例的曲面薄膜沉积装置的薄膜性能图;

49.图3示出了根据本发明实施例的曲面薄膜沉积装置的靶材示意图;

50.图4示出了根据本发明第二实施例的曲面薄膜沉积装置的结构图和靶材移动示意图;

51.图5示出了根据本发明第三实施例的曲面薄膜沉积装置的结构图和靶材移动示意图。

具体实施方式

52.以下将参照附图更详细地描述本发明。在各个附图中,相同的元件采用类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。此外,可能未示出某些公知的部分。为了简明起见,可以在一幅图中描述经过数个步骤后获得的半导体结构。

53.应当理解,在描述器件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将器件翻转,该一层、一个区域将位于另一层、另一区域“下面”或“下方”。

54.如果为了描述直接位于另一层、另一区域上面的情形,本文将采用“直接在

……

上面”或“在

……

上面并与之邻接”的表述方式。

55.图1示出了根据本发明实施例的曲面薄膜沉积装置的结构图;图2示出了根据本发明实施例的曲面薄膜沉积装置的薄膜性能图;图3示出了根据本发明实施例的曲面薄膜沉积装置的靶材示意图。

56.参考图1,曲面薄膜沉积装置100包括:反应腔110,激光装置103以及第二电机104。其中,在反应腔110的内部,包括镀膜基体130,固定台160,加热器120以及靶台140。固定台160至少用于固定镀膜基体130,靶材150固定于靶台140上,镀膜基体130为曲面镀膜基体,与靶材150对应设置且具有一定距离,加热器120也为曲面加热器,用于对镀膜基体进行加热。

57.反应腔110上具有第一窗口,第二窗口以及第三窗口(图中未示出),第一窗口例如为激光束入射窗口,第二窗口例如为镀膜基体130更换窗口,第三窗口例如为真空泵窗口。

58.激光装置103至少包括激光器,聚焦镜,激光器发射的激光束经由聚焦镜进行汇聚,然后穿过反应腔110的第一窗口,到达靶材150的表面,激光束与靶材150的材料发生反应,在靶材150的法线方向产生等离子体羽辉102,等离子体羽辉102在镀膜基体130的表面形成薄膜。

59.在该实施例中,如图1所示,靶材150为圆锥形,圆锥形的侧面为激光束101的入射表面,圆锥形的底面与靶台140固定。其中,靶台140与第二电机104连接,第二电机104用于控制靶台140沿中心旋转以及沿第二方向往复运动。其中,第二方向例如为靶材150的高所在的直线,即图1中所示的z方向。在其他实施例中,靶材150的形状还可以是其它包括一部分圆锥形侧面的形状,例如为多个同心的圆锥、圆形梯台等组合的宝塔状等,圆锥形的侧面为激光束101的入射表面。

60.进一步地,反应腔110的第一窗口和第二窗口例如位于同一直线上,且均位于第二方向所在的直线上。激光装置103产生的激光束101经由第一窗口入射到反应腔110内的靶材150侧表面,由于靶材150为圆锥形,且圆锥形的侧面为激光束101入射的表面,从而产生的等离子体羽辉102可以在曲面的镀膜基体130内表面溅射从而沉积薄膜。镀膜基体130上

与第一窗口和第二窗口对应的区域,具有开口,作为靶材150和激光束101的移动路径和入射路径。

61.在该实施例中,第二电机104控制靶台140带动靶材150进行第二方向上的运动,从而激光束入射靶材表面产生的等离子体羽辉羽辉102也沿着第二方向进行移动,使得曲面的镀膜基体130在第二方向上可以进行薄膜沉积。

62.进一步地,激光装置103中的第一电机控制激光束101在靶材表面进行移动扫描,该移动扫描的范围例如为第一平面内与靶材150的底面相对应的圆区域内,第一平面垂直于第二方向。其中,激光束的移动扫描路径例如为在整个圆区域内做螺旋状或折线状的往复运动,由于靶材150的激光束101入射表面为圆锥的侧面,且等离子体羽辉102为垂直与靶材表面,从而等立体羽辉的方向可以覆盖镀膜基体同一平面内任意方向,进而进行薄膜沉积。

63.因此,激光束101在第一平面内的移动扫描配合靶台在第二方向上的移动,使得曲面的镀膜基体130的表面任意位置都可以进行薄膜沉积。

64.在其他实施例中,激光束101在第一平面内的扫描路径还可以是沿圆区域的半径或直径,此时,产生的等离子体羽辉102不能在镀膜基体130的任意表面进行薄膜沉积,因此需要配合镀膜基体130的旋转,此时,曲面的镀膜基体130的表面任意位置也可以进行薄膜沉积。

65.进一步地,为了提高靶材150的利用率,可以控制靶材150沿中心旋转,这样激光束101可以入射在靶材150表面的任意位置。需要说明的是,镀膜基体130旋转时,例如也是沿靶材150的中心进行旋转。

66.进一步地,如图1所示,在反应腔110,固定台160例如包括第一部分160a和第二部分160b,用于固定镀膜基体130和/或加热器120。

67.在该实施例中,固定台160的两个部分分别位于反应腔110的第一窗口和第二窗口区域,具有容纳激光束101入射的开口。镀膜基体130和加热器120均与固定台连接,用于限制镀膜基体130和加热器120的位置、距离以及移动。加热器120对镀膜基体130的加热可以是接触式加热,也可以是非接触式加热。

68.在其他实施例中,固定台160例如位于反应腔110内的其他位置,只要可以使固定台160对镀膜基体130和加热器120进行固定,且不影响激光束的入射和靶材的移动,本领域的技术人员可以对固定台160的位置进行其他设置。

69.图2示出了根据本发明实施例的曲面薄膜沉积装置的薄膜性能图,该薄膜例如为nb3sn薄膜。根据图2所示的薄膜性能测试图,可以看到采用本技术的曲面薄膜沉积装置进行曲面薄膜沉积的方法可行,且获得的曲面薄膜的性能也在范围内。这打破了射频腔曲面膜的“卡脖子”难题。

70.在本技术中,由于采用脉冲激光沉积的方法,因此,可以采用其他适用于脉冲激光沉积的材料作为薄膜沉积的原材料,从而在曲面的镀膜基体的内表面或外表面进行薄膜沉积。

71.进一步地,还可以对激光束101在靶材表面的停留时间做调整,使得镀膜基体表面沉积的薄膜在较薄的位置沉积时间多一些,在薄膜较厚的位置沉积时间少一些,从而提高曲面薄膜的均匀性。

72.进一步地,参考图3,控制激光束101在圆区域对应的圆心向边缘的半径方向上停留时间逐渐减少,可以改变靶材150的圆锥侧面和底面之间的夹角,使得夹角a由小变大成夹角b,从而控制等离子体区域102的方向,进而控制曲面的薄膜沉积过程。该方法比较适用于曲面弧度变化较多的镀膜基体。

73.图4示出了根据本发明第二实施例的曲面薄膜沉积装置的结构图和靶材移动示意图。与第一实施例的曲面薄膜沉积装置相比,第二实施例的曲面薄膜沉积装置为给镀膜基体外壁镀膜的装置。

74.如图4所示,曲面薄膜沉积装置200包括:反应腔210,激光装置203以及第二电机204和第三电机207。其中,在反应腔210的内部,包括镀膜基体230,固定台260,加热器220以及靶台240。

75.固定台260例如包括第一部分260a和第二部分260b,分别位于反应腔210的上部和下部,至少用于固定镀膜基体230和加热器220的上端和下端。进一步地,靶材250固定于靶台240上,镀膜基体230为曲面镀膜基体,与靶材250对应设置且具有一定距离,加热器220也为曲面加热器,用于对镀膜基体230进行加热。其中,加热器220位于镀膜基体230的内侧,靶材250位于镀膜基体230的外侧,即给镀膜基体230的外表面进行薄膜沉积。

76.反应腔210上具有第一窗口,第二窗口以及第三窗口(图中未示出),第一窗口例如为激光束入射窗口,第二窗口例如为镀膜基体230更换窗口,第三窗口例如为真空泵窗口。

77.激光装置203至少包括激光器和聚焦镜,激光器发射的激光束经由聚焦镜进行汇聚,然后穿过反应腔210的第一窗口,到达靶材250的表面,激光束与靶材250的材料发生反应,在靶材250的法线方向产生等离子体羽辉202,等离子体羽辉202在镀膜基体230的表面沉积形成薄膜。

78.在该实施例中,如图4所示,靶材250为圆锥形,圆锥形的侧面为激光束201的入射表面,圆锥形的底面与靶台240固定。其中,靶台240与第二电机204连接,第二电机204用于控制靶台140沿中心旋转以及沿第一方向和第二方向往复运动。其中,第一方向例如为图4中的x方向,第二方向例如为图4中的z方向,第一方向和第二方向互相垂直。

79.进一步地,反应腔210的第一窗口和第二窗口例如位于同一直线上,且均位于第二方向所在的直线上。激光装置203产生的激光束201经由第一窗口入射到反应腔210内的靶材250表面,由于靶材250为圆锥形,且圆锥形的侧面为激光束201入射的表面,从而产生的等离子体羽辉202可以在曲面的镀膜基体230的外表面溅射从而沉积薄膜。镀膜基体230位于激光装置203和靶材250所在的直线一侧,以便靶材产生的等离子体羽辉202能够在镀膜基体230的表面沉积薄膜。

80.在该实施例中,第二电机204控制靶台240带动靶材250进行第二方向上的运动,配合镀膜基体230的旋转,使得镀膜基体230外表面进行薄膜沉积。进一步地,由于镀膜基体230为曲面,为了使镀膜基体230离靶材250较远的区域也能沉积形成良好的薄膜,可以通过将激光装置203与第二电机204控制的靶材250沿第一方向也进行适当的移动,激光束入射靶材表面产生的等离子体羽辉羽辉202也沿着第二方向进行适当移动,从而使得曲面的镀膜基体230的外表面沉积的薄膜性能更好。此外,为了防止激光束201入射靶材250后产生的等离子羽辉体202不能在镀膜基体230最底端(图4中镀膜基体230最靠近260b的区域)进行薄膜沉积,因此可以对激光束201的能量进行调节,以便获得高度更合适的等离子羽辉体

202。

81.进一步地,第三电极207至少与镀膜基体230连接,用于控制镀膜基体230沿中心线旋转,配合靶材250沿第二方向的运动,使得镀膜基体230的表面能够均匀的沉积薄膜。

82.在图4所述的实施例中,镀膜基体230例如为大致呈圆形或椭圆的基体,为了是镀膜基体230的整个外表面都能进行良好的薄膜沉积,可以对镀膜基体230进行上下方向的翻转。在其他实施例中,镀膜基体230的形状还可以是方形半球形等,可以根据镀膜基体230的具体形状和需要镀膜的表面来决定是否需要对镀膜基体230进行翻转或怎样翻转。

83.进一步地,激光装置203中的第一电机控制激光束201在靶材250表面进行移动扫描,该移动扫描的范围例如为第一平面内与靶材250的底面相对应的圆区域内,第一平面垂直于第二方向。其中,激光束的移动扫描路径例如为在圆区域内沿半径做往复运动。因此,激光束201在第一平面内的移动扫描配合靶台在第二方向上的移动和镀膜基体230的沿中心线旋转和/或翻转,使得曲面的镀膜基体230的外表面任意位置都可以进行薄膜沉积。

84.图5示出了根据本发明第三实施例的曲面薄膜沉积装置的结构图和靶材移动示意图。与第二实施例的曲面薄膜沉积装置相比,第三实施例的曲面薄膜沉积装置的激光入射方向有所不同。

85.如图5所示,曲面薄膜沉积装置300包括:反应腔310,激光装置303以及第二电机304和第三电机307。其中,在反应腔310的内部,包括镀膜基体330,固定台360,加热器320以及靶台340。

86.在该实施例中,图5例如为俯视图,在该实施例中,固定台360位于反应腔310内的左右两侧,分别与第三电机307、镀膜基体330和加热器320连接。其中,第三电机307至少与镀膜基体330连接,用于控制镀膜基体330沿中心旋转。

87.进一步地,该该实施例中,激光装置303位于靶材350的左侧或右侧,激光装置303产生的激光束301与靶材350的中心线垂直。激光束301入射到靶材350的侧表面上,产生的等离子体羽辉302在镀膜基体330的表面进行薄膜沉积。第二电机304控制靶材350自转的同时也沿着第一方向进行往复运动。

88.在该实施例中,为了使大致呈圆形或椭圆形的镀膜基体表面可以均匀快速的进行薄膜沉积,可以采用两组激光装置303、靶材250和第二电机304,两组激光装置303的激光束入射方向相反且平行。

89.因此,第三实施例的曲面薄膜沉积装置300相比与第二实施例的沉积速度更快。

90.本发明提供的曲面薄膜沉积方法及装置,采用圆锥形的靶材,圆锥形的侧面为激光束的入射表面,通过移动控制靶材沿预定方向作往复运动,使得激光束照射靶材产生的羽辉体能够在曲面的镀膜基体的内表面或外表面沉积薄膜。

91.在一个实施例中,在曲面的镀膜基体的内表面或外表面沉积薄膜时,靶材沿第二方向作往复运动的同时沿中心旋转,提高了靶材的利用率,激光束的入射方向与靶材的往复运动方向平行,激光束通过第一平面(第一平面垂直于第二方向)的移动扫描,路径例如为沿靶材底面圆区域的螺旋状移动、折线状移动、或沿圆区域半径或直径移动等,使得与靶材位于同一平面的曲面镀膜基体的表面都能都沉积薄膜。

92.进一步地,镀膜基体沿靶材的中心旋转,使得激光束入射靶材表面产生的羽辉体可以在镀膜基体表面的任意位置进行溅射,提高了曲面薄膜沉积的覆盖。

93.进一步地,通过控制激光束在靶材表面不同区域的停留时间,可以精确的控制镀膜基体表面薄膜沉积的均匀性,提高薄膜性能。

94.进一步地,通过控制激光束在靶材表面不同区域的停留时间,还可以控制靶材的侧面与底面的夹角,进而控制激光束入射靶材产生的羽辉体的方向,可以控制薄膜沉积的均匀性,提高薄膜性能。

95.进一步地,为了提高薄膜沉积的均匀性,还可以控制靶材和激光装置203沿第一方向作短距离的往复运动,以提高镀膜基体距离靶材远的部分的薄膜沉积均匀性、厚度等。

96.在一个实施例中,在曲面的镀膜基体的外表面沉积薄膜时,靶材沿第一方向作往复运动的同时沿中心旋转,提高了靶材的利用率,激光束的入射方向与靶材的往复运动方向平行,激光束通过第三方向的移动扫描,路径例如为沿靶材侧面的顶部到底部,产生的等离子体羽辉在镀膜基体的外表面进行薄膜沉积。

97.进一步地,为了提高镀膜基体的外表面薄膜沉积的速率,可以使用两组激光装置和靶材,两组激光装置产生的激光束平行,但是入射方向相反。

98.依照本发明的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1