一种基于工业机器人加工过程质量监控系统的制作方法

1.本发明涉及工业软件技术领域,具体而言,涉及一种基于工业机器人加工过程质量监控系统。

背景技术:

2.现阶段,随着智能化管理与高效率生产模式的发展,工业机器人逐步代替人工操作并被广泛应用于工厂生产管理中,工业机器人具有模式化操作管理,生产效率高,节省人工成本的优势,但是在实际的生产加工过程中,也同样存在加工质量不稳定,加工工艺流程在执行的过程中需要人工干预监控的问题,这对这一问题,基于生产质量管理的流程监控系统应运而生,但是传统的流程监控系统只针对机器人加工过程中工艺流程的监控,并未涉及机器人设备自身装置稳定性的监控以及加工工件质量的监控,还需进行人工辅助管理,提升了生产加工过程中整体的管理成本。

3.公开号为cn107657800a的中国专利,提供了一种工业锅炉钢管焊接数据采集系统,寻找并设置最佳电流电压和焊接质量管理方法。此专利通过控制焊接机器人加工过程中的加工参数,用以提高焊接机器人的焊接质量,但是此专利主要针对工艺流程中加工质量的监控与控制,并未涉及其他因素对工件生产质量的影响。

4.公开号为cn110597198a的中国专利,提供了一种tft基板玻璃的质量控制装置、质量控制系统及方法,通过将采集的生产数据集成与质量控制系统集成,提高数据的监测效率,但是此专利中仅对数据采集的通讯方式进行了详细的描述,并未具体说明质量监测的具体方法。

5.因此,针对现有的工业机器人质量监控系统中存在的问题,本发明提供了一种基于工业机器人加工过程质量监控系统。

技术实现要素:

6.针对上述存在的问题,本发明提供了一种基于工业机器人加工过程质量监控系统,具体包括工艺流程监测模块,加工设备监测模块与工件质量监测模块,并将工件质量监测模块中监测的质量数据自动生成异常值日志表单进行追溯管理。

7.具体的,所述的异常值日志表单中,建立了基于常用异常值产生原因与处理方式的特征匹配方法,用以在异常值日志表单中,自动生成常用异常值原因与处理方式说明,用以对企业的生产管理与后期追溯进行辅助说明,提升生产管理的效率。

8.优选的,所述的工件质量监测模块,采用基于视觉的加工缺陷实时监测功能。

9.具体的,本发明所述的基于视觉的加工缺陷实时监测功能,在工件加工的过程中,使用视觉传感器对加工完成工件进行图像信息采集,并将采集的图像信息与标准工件图像数据进行基于特征匹配的配准操作,当对应的特征值超过标准件设定阈值后,将进行异常数据快速响应功能,并将次品件数据编号进行记录。

10.优选的,所述的工艺流程监测模块,用以监测工艺流程中各节点加工质量,并生成

加工数据与质量评估数据。

11.优选的,所述的质量监控系统的监控步骤为:a1、首先自动采集工业机器人在工件加工过程中的生产数据,所述的生产数据具体包括加工数据,加工设备监测模块数据与工件质量监测数据;a2、将生产数据传送至流程监控系统进行数据集中化处理;a3、建立工业机器人质量监测框架,将加工数据在质量监测框架中进行训练;所述的训练通过识别加工数据中的异常值,进行异常数据处理。

12.优选的,所述的异常值数据处理包括异常值数据筛选,异常值快速响应,异常值周期化管理,异常值数据分级管理。

13.优选的,所述的异常数据筛选中,通过建立异常值标准化处理流程,可进行常规异常值的系统自动化处理,并生成常规异常值处理日志。

14.具体的,所述的异常值的系统自动化处理无需进行人工操作维护,由系统自动化编程进行常规异常值自动处理。

15.优选的,所述的异常值快速响应中,建立了异常数据快速响应预警机制,所述的快速响应预警机制自动输出各工艺节点处理人员的快速审批流程,并在异常值处理完成后自动关闭审批流程,并生成问题追溯日志。

16.优选的,所述的快速响应预警机制,采用线上线下同时预警模式,通知处理人员及时响应并处理。

17.优选的,所述的异常值数据处理中,还包括工业机器人加工数据预警功能。

18.具体的,所述的工业机器人加工数据预警操作,通过建立基于加工数据发展趋势预测模型,预先判断工业机器人潜在的生产问题,并进行及时的检修处理。

19.优选的,所述的质量监控系统可进行同一工艺流程不同加工工件,同一设备不同工艺流程,不同设备同一工艺流程,与不同设备不同工艺流程的同时监控管理。

20.与现有技术相比,本发明的有益效果在于:(1)本发明所述的基于工业机器人加工过程质量监控系统,通过分别进行工艺流程监测,加工设备监测与工件质量监测,及时发现工件生产加工过程中各节点产生的质量问题,并及时将质量问题反馈至对应的处理人员,从而更好的提高企业整体的生产效率,避免某一质量问题反馈时间过长影响整个项目的生产讲过进度,造成企业的损失。

21.(2)在(1)的基础上,本发明所述的质量监控系统中,建立了基于不同设备与不同工艺的集中化监控模式,用以避免具有不同控制程序的工业机器人在监控过程中的离散性,从而造成管理不同意,质量异常处理不及时的问题。

22.(3)在(2)的基础上,本发明建立了基于异常值数据处理的异常值快速响应功能,并通过融合了线上线下共同响应模式,在质量问题发生时,可以第一时间通知到对应的维修与处理人员,提升问题的处理与解决效率,避免由于处理不及时造成工件设备的损坏,在整体上延误项目的工期。

附图说明

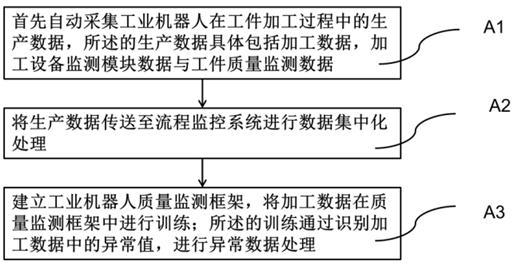

23.图1为一种基于工业机器人加工过程质量监控系统流程图。

具体实施方式

24.实施例1:本实施例中所述的一种基于工业机器人加工过程质量监控系统,如图1所示,以焊接机器人的加工过程质量监控系统为例,具体包括工艺流程监测模块,加工设备监测模块与工件质量监测模块,并将监测的质量数据自动生成异常值日志表单进行追溯管理。

25.所述的工艺流程检测模块,用以在工件的生产加工过程中,实时记录加工的工艺流程数据与工艺流程执行时间,并对超出标准范围的工艺流程数据进行自动矫正处理,当监测到工艺流程数据超出标准范围,并超出安全管理范围时,将进行异常数据快速响应功能,并通知处理人员进行检修处理;同时当工艺流程执行时间过短或长时间未执行时,可能会存在工艺未执行完成或加工暂停情况发生,此时将进行异常数据快速响应功能,并通知处理人员进行检修处理。

26.所述的加工设备监测模块,通过实时监测加工设备的电力系统与加工设备运转控制装置的运行参数,用以进一步判断加工设备是否存在异常问题,当检测到运行参数异常数据时,将进行异常数据快速响应功能,并通知处理人员进行检修处理。

27.所述的工件质量监测模块,用以实时检测加工工件的加工形状,当监测到工件形状与标准形状相差较大时,将进行异常数据快速响应功能,并通知处理人员进行检修处理。

28.所述的质量监控系统的监控步骤为:a1、首先自动采集工业机器人在工件加工过程中的生产数据,所述的生产数据具体包括加工数据,加工设备监测模块数据与工件质量监测数据;a2、将生产数据传送至流程监控系统进行数据集中化处理;a3、建立工业机器人质量监测框架,将加工数据在质量监测框架中进行训练;所述的训练通过识别加工数据中的异常值,进行异常数据处理。

29.所述的异常值数据处理包括异常值数据筛选,异常值快速响应,异常值周期化管理,异常值数据分级管理。

30.所述的异常值周期化管理中,通过自定义异常值日志表单生成的时间,进行周期性异常值问题汇总,从而对指定周期内的生产质量问题进行及时的反馈与检修,用以更好的避免后期生产质量问题的长期存在,影响生产进度的问题。

31.所述的异常值数据分级管理,在获取与生产质量相关的异常数据时,对异常数据产生的原因,对应的工艺流程,产品与设备等影响因素进行分类处理,对生产质量影响较大的异常值分类为紧急级别,对生产质量无根本性影响的异常值分类为轻级,在发送至处理人员端口时,用以快速帮助处理人员处理任务的优先级从而合理的进行维护任务与时间分配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1