一种提升7B05合金综合性能的方法与流程

一种提升7b05合金综合性能的方法

技术领域

1.本发明属于7b05合金制备技术领域,具体涉及一种调控析出相的类型和分布提升7b05合金综合性能的方法。

背景技术:

2.能源资源的高效化应用再次成为制造业持续关注的焦点问题。在探索提高能源利用率技术的同时,关注应用设备的轻量化更有重要,但工业装备的轻量化则对结构材料提出了更为严苛的使用要求。7xxx系铝合金作为最具应用潜力的轻质结构材料亦是面临着这些的挑战,不仅对合金多方面的性能提出了更为完备的需求,而且其仍需要兼顾优异的加工性能。所以,大量研究人员通过合金组分的设计、制备方法的改进以及热处理的创新等多方面优化和完善7xxx系铝合金的综合性能,拓宽7xxx系铝合金制品的应用领域。

3.7b05合金的性能仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决上述技术问题之一或至少提供一种有用的商业选择。

5.本发明提供一种提升7b05合金综合性能的方法,通过改善均匀化、固溶和时效,有效地调控了晶内析出相的类型和分布特征,获得了获得以η

′

相为主和部分η平衡相的晶内析出组态,晶界相粗化不明显呈断续分布,pfz宽度控制在100nm左右,热处理后的7b05型材表现出了优良的综合性能。

6.一种提升7b05合金综合性能的方法,包括:将7b05合金铸锭进行多级均匀化退火处理,然后均匀化退火处理后的铸锭进行热挤压获得7b05合金热挤压型材;最后将所述7b05合金热挤压型材依次进行固溶处理、人工时效处理。

7.本发明的方法,先将7b05合金铸锭进行均匀化处理,通过均匀化处理,7b05型铝合金铸锭内部al3zr相析出更加均匀、密集和细小,位错钉扎效应更加显著,抑制了再结晶的发生并提高了晶粒的均匀性。

8.作为本发明优选的方案,所述多级均匀化退火处理包括:依次在330-370℃下均匀化7-9h,在410-430℃下均匀化3-5h,在460-480℃下均匀化15-17h。在一些具体实例中,依次350℃下均匀化8h,在420℃下均匀化4h,在470℃下均匀化16h。

9.在本发明中,通过在通过多级均匀化热处理,7b05型铝合金铸锭内部al3zr相析出更加均匀、密集和细小,位错钉扎效应更加显著,抑制了再结晶的发生并提高了晶粒的均匀。

10.作为本发明优选的方案,所述固溶处理的温度为470-490℃,固溶处理的时间为0.8-1.2h,固溶处理完成后,水冷至室温。在一些具体实例中,固溶处理的温度为480℃,固溶处理的时间为1h。

11.在本发明中,固溶热处理使7b05型铝合金挤压材中的粗大结晶相大程度的溶入基

体,增加了淬火后固溶体的过饱和度。同时合金的再结晶程度也随之加剧。

12.在实际操作过程中,将固溶处理后的型材立即置于室温水中进行淬火处理。通过迅速水冷至室温,避免冷却速率过低导致粗大第二相形成,进而影响时效析出。

13.作为本发明优选的方案,所述人工时效制度为:分别在115-125℃下时效22-26h,170-200℃下时效100-110min,85-100℃下时效11-13h,140-160℃下时效11-13h。在一些具体实例中,所述人工时效制度为:分别在120℃下时效24h,185℃下时效105min,90℃下时效12h,150℃下时效12h。

14.通过人工时效,在85-100℃下时效11-13h(尤其是90℃/12h)时效处理阶段消耗了大量回溶的溶质原子,有效地减缓了合金在后续150℃时效过程中晶内相的长大和粗化,精准地调控了析出相的种类和分布比例,获得了η

′

相为主+gp区+η相的析出组态,使得合金具有较高的拉伸强度。

15.采用本发明的技术方案,可以对任意成份组成的7b05合金均具有改善组织和析出相的作用,因此对于7b05合金的成份不受限制,不过发明人发现,本发明方法对以下成份的7b05合金可以进行更大的改进,最终获得更优的性能。

16.作为本发明优选的方案,所述7b05合金铸锭,按质量百分比计,组成如下:zn:4.05-5.05%,mg:0.75-1.5%,cu:0.1-0.2%,mn:0.25-0.35%,zr:0.1-0.2%,cr:0.2-0.3%,ti:0.05-0.1%,v:0.05-0.1%,si:0.05-0.1%,fe:0.1-0.2%,余量为al。在一些具体实例中,所述7b05合金铸锭,按质量百分比计,组成如下:zn:4.52%,mg:1.25%,cu:0.15%,mn:0.30%,zr:0.14%,cr:0.22%,ti:0.09%,v:0.08%,si:0.08%,fe:0.12%,余量为al。

17.本发明提供的7b05合金,添加了zr元素,发明人发现,适当添加zr元素,分级均匀化热处理过程中铝基体中形成的细小弥散的含zr相阻碍再结晶晶界的迁移,抑制再结晶发生,此外,分级均匀化热处理可以消除或减少晶界附近al3zr析出相的无沉淀析出带的宽度。

18.本发明还包括上述方法制成的7b05合金。

19.可以理解的是,本发明的上述实施例在不冲突的情况下,可以相互结合来获得更多的实施例。在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。

20.本发明的方法,分级均匀化热处理充分利用分级过程中析出的η相作为al3zr相的析出形核点,促进了细小弥散的al3zr粒子的析出,阻碍再结晶晶界的迁移,抑制再结晶发生,此外,分级均匀化热处理可以消除或减少晶界附近al3zr析出相的无沉淀析出带的宽度。通过115-125℃下时效22-26h,170-200℃下时效100-110min,85-100℃下时效11-13h,140-160℃下时效11-13h。时效处理的85-100℃下时效11-13h阶段时效处理消耗了大量回溶的溶质原子,有效地减缓了合金在后续150℃时效过程中晶内相的长大和粗化,精准地调控了析出相的种类和分布比例,获得了η

′

相为主+gp区+η相的析出组态,使得合金具有较高的拉伸强度。并且新型人工时效改变了合金内部晶内析出组态,在一定程度上降低了晶内与晶界之间的强度差,同时晶内η相的存在有效地阻碍了形变过程中位错的迁移,两者的综合作用提高了合金冲击韧性和断后伸长率。此外,晶界η相的不连续分布以及适宜的pfzs带宽增强了合金的抗腐蚀性能。

21.本发明的方法简单可控,适合工业化生产。

附图说明

22.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需使用的附图作简单地介绍,显而易见地,下面描述的附图是本发明的一些实施方式,对于本领域技术人员,在不需付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明实施例7b05合金铸锭的第二相金相照片;

24.图2为本发明实施例7b05合金铸锭的第二相扫描照片;

25.图3实施例1、对比例2-4提供的7b05合金型材透射组织图;其中,(a)和(b):tcb;(c)和(d):tgb;(e)和(f):twb;(g)和(h):fgb。

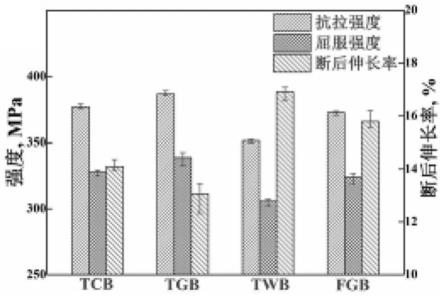

26.图4实施例1、对比例2-4提供的7b05合金型材室温拉伸性能统计图;

27.图5实施例1,对比例1、3-4提供的7b05合金型材晶间腐蚀图;其中,(a)t6;(b)tgb;(c)twb;(d)fgb。

28.图6实施例1,对比例1、3-4提供的7b05合金型材剥落腐蚀图;其中,(a)t6;(b)tgb;(c)twb;(d)fgb。

具体实施方式

29.本发明实施例提供了一种提升7b05合金综合性能的方法。

30.以下实施例中,采用7b05合金铸锭的成份组成如下:zn:4.52%,mg:1.25%,cu:0.15%,mn:0.30%,zr:0.14%,cr:0.22%,ti:0.09%,v:0.08%,si:0.08%,fe:0.12%,余量为al。该7b05合金铸锭的第二相金相照片见图1,第二相扫描照片见图2。

31.实施例1

32.本实施例提供一种提升7b05合金综合性能的方法,包括以下步骤:

33.①

均匀化退火:将7b05合金铸锭外表面机加工处理后在热处理炉进行均匀化处理,均匀化处理过程为分别在350℃下均匀化8h,在420℃下均匀化4h,在470℃下均匀化16h。

34.②

固溶淬火:固溶处理的温度为480℃,固溶处理的时间为1h,固溶处理完成后,水冷至室温。

35.③

时效:分别在120℃下时效24h,185℃下时效105min,90℃下时效12h,150℃下时效12h,得到7b05合金型材,记为fgb。

36.对比例1

37.本对比例提供一种提升7b05合金综合性能的方法,包括以下步骤:

38.①

均匀化退火:将7b05合金铸锭外表面机加工处理后在热处理炉进行均匀化处理,均匀化为分别在350℃下均匀化8h,在420℃下均匀化4h,在470℃下均匀化16h。

39.②

固溶淬火:固溶处理的温度为480℃,固溶处理的时间为1h,固溶处理完成后,水冷至室温。

40.③

时效:120℃时效24h,得到7b05合金型材,记为t6。

41.对比例2

42.本对比例与实施例1的区别仅在于步骤

③

时效处理不同,具体如下:

43.③

时效:分别在120℃下时效24h,185℃下时效105min,90℃下时效24h,得到7b05合金型材,记为tcb。

44.对比例3

45.本对比例与实施例1的区别仅在于步骤

③

时效处理不同,具体如下:

46.③

时效:分别在120℃下时效24h,185℃下时效105min,120℃下时效24h,得到7b05合金型材,记为tgb。

47.对比例4

48.本对比例与实施例1的区别仅在于步骤

③

时效处理不同,具体如下:

49.③

时效:分别在120℃下时效24h,185℃下时效105min,150℃下时效12h,得到7b05合金型材,记为twb。

50.实施例1与对比例1-4的特性测试

51.1. 7b05合金铸锭微观组织分析

52.由图1可知,由于合金内部溶质原子易发生偏析,7b05型铝合金铸锭的微观形貌可视为由枝晶状的α-(al)过饱和固溶体与呈网链状的粗大第二相组成,这些网链状结构的最大宽度约为20μm。此外,在铸锭内部清晰可见离散分布的微米级析出相,这些析出相的平均尺寸约为5μm。观察图2可知,7b05型铝合金铸锭的sem结果与om结果相吻合,铸锭内部的第二相分布不均匀,多在晶界、枝晶间和非平衡共晶相处富集。

53.2. 7b05合金型材透射电镜分析

54.对实施例1及对比例2-4的7b05合金型材强化相进行透射电镜分析。其中对比例2提供的7b05合金型材透射照片如图3中的(a),(b)所示,对比例3提供的7b05合金型材透射照片如图3中的(c),(d)所示,对比例4提供的7b05合金型材透射照片如图3中的(e),(f)所示,实施例1提供的7b05合金型材透射照片如图3中的(g),(h)所示。

55.在90℃终时效温度下,7b05铝合金挤压材内部会不断地析出大量弥散的gp区(图3中的(a)),使其硬度逐步升高。tcb态7b05型铝合金挤压材的晶界处η相呈现出不连续分布特征,pfz宽度约为55nm。7xxx系铝合金材料的主要强化相为与基体半共格存在的η

′

相,而η

′

相的析出温度范围为100℃~150℃。因此,当终时效温度升高至120℃时,7b05铝合金挤压材的晶内开始析出弥散的η

′

相,硬度随着η

′

相析出密度的增加呈现出升高趋势,随着终时效温度升高至150℃,7b05型铝合金挤压材内部会优先析出椭球状或者是短棒状的η

′

相,而后时效时间的延长使得合金内部η

′

相发生长大、粗化并形成粗棒状的η相,相应的硬度也会随之降低。tgb态和twb态7b05铝合金挤压材的晶界处微观特征基本相似,晶界处分布着不连续的η相,两种时效态合金的pfz宽度分别约为71nm和108nm。而在fgb终时效过程中90℃/12h低温时效不仅消耗了7b05型铝合金挤压材内部大量的mg、zn溶质原子,而且有效地促进了大量细小的gp区的弥散析出。当时效温度上升至150℃后细小弥散的gp区仍会不断析出,与此同时局部已粗化的gp区开始向η

′

相发生转变,合金的硬度不断提高,随着150℃时效时间继续增加,晶内的η

′

相转变成粗大的η相,合金的硬度逐渐降低。此外观察图3中的(h)可知,fgb态7b05型铝合金挤压材的晶界处η相仍表现出不连续分布特征,而pfz宽度约为92nm。

56.3. 7b05合金型材室温拉伸分析

57.对实施例1,对比例2-4的7b05合金型材室温拉伸性能进行分析如图4所示。经120℃/24h+185℃/105min+90℃/12h+150℃/12h时效处理后,7b05型铝合金挤压材表现出优良的综合性能,其抗拉强度、屈服强度和断后伸长率分别达到了373mpa,324mpa,16.4%。

58.4. 7b05合金型材晶间腐蚀分析

59.对实施例1和对比例1、3-4的7b05铝合金型材晶间腐蚀进行分析。结果见下表1和图5。7b05型铝合金挤压材的腐蚀深度反映了时效热处理对其腐蚀性能的影响程度。经t6时效热处理后,7b05型铝合金挤压材的横截面形貌表现出典型的igc腐蚀网状形貌特征,最大腐蚀深度约为42μm,igc等级为3级。时效热处理的改变,7b05型铝合金挤压材的igc抗性明显提高,tgb态合金横截面分布着不连续的腐蚀凹坑,最大腐蚀深度约为27μm,较t6态合金腐蚀深度降低了35.7%。而twb和fgb态7b05型铝合金挤压材横截面仅出现igc模式条件下的点蚀坑,腐蚀坑的最大深度分别为12μm和13μm,较t6和tgb态合金的腐蚀深度显著降低。因此,采用分级时效热处理可调节7b05型铝合金挤压材的igc抗性,上述时效态7b05型铝合金的igc敏感性依次为:twb≈fgb<tgb<t6。

60.表1

[0061][0062]

5. 7b05合金型材剥落腐蚀性能分析

[0063]

将实施例1和对比例1,3-4的剥落腐蚀性能如图6所示。t6态7b05型铝合金挤压材表面出现与腐蚀产物相关的大面积黑色区域,表明7b05型铝合金挤压材的t6态在exco溶液中易发生腐蚀,且腐蚀初期以点状腐蚀为主。tgb态合金表面局部位置可见与图t6中相类似的黑色区域,但黑色腐蚀区域明显低于t6态合金。twb和fgb态合金表面的黑色腐蚀区域显著减少,表明分级时效热处理可增强7b05型铝合金挤压材在exco初期的腐蚀抗性。

[0064]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1