一种超大规模集成电路芯片封装用引线框架铜合金带材及其制备方法与流程

1.本发明涉及引线框架材料领域,具体涉及一种超大规模集成电路芯片封装用引线框架铜合金带材及其制备方法。

背景技术:

2.芯片封装用引线框架主要起支撑芯片、信号及能量传输、散热等作用。随着芯片技术的飞速发展,芯片封装后引线框架的引脚数量越来越多、端子间距越来越小。为了保持良好的芯片支撑与固定作用,对引线框架用铜合金带材的屈服强度提出了更高的要求;为了确保能量及信号的高效传输及芯片的散热,引线框架用铜合金带材必须具有较高的导电率;为了确保芯片长时间工作不失效,引线框架用铜合金带材必须具有良好的抗应力松弛能力;为了便于高效冲压制备,引线框架用铜合金带材必须具有良好的折弯性能。上述发展趋势对引线框架用铜合金带材的屈服强度、导电率、抗应力松弛性能、折弯性能提出了越来越高的要求,要求铜合金带材的屈服强度须≥850mpa、导电率须≥45%iacs、175℃保温1000小时的应力松弛须≤20%、折弯性能须满足badway 90

°

折弯r/t≤2.0不开裂(r为折弯半径,t为带材厚度)。

3.目前,用于芯片封装的引线框架用铜合金带材主要有c19210、c19400、c15100、c18045、c70250、c70350等,上述合金中综合性能最优的是c70350合金。

4.公知的引线框架用c19210、c19400合金带材属于铁青铜系列的铜合金带材,虽然这两款铜合金带材具有较高的导电率(力学性能最好的sh态的导电率≥60%iacs),可以起良好的信号与能量传输及散热的作用,但其屈服强度最高只有550mpa左右,只能满足引脚尺寸较大的中等规模集成电路芯片封装的力学性能要求,无法满足超大规模集成电路芯片封装用引线框架引脚尺寸越来越小所需的力学性能的要求。

5.公知的引线框架用c15100合金带材属于锆青铜系列的铜合金带材、c18045带材属于铬青铜系列的铜合金带材。上述两种引线框架用铜合金带材虽然具有高的导电率(≥70%iacs),在信号与能量传输、芯片散热等方面具有优势,但同样由于力学性能较差(最高屈服强度只能达到500mpa左右),无法满足超大规模集成电路芯片封装用引线框架引脚尺寸越来越小所需的力学性能的要求。

6.另外两种公知的引线框架用c70250、c70350合金带材属于科森系列的铜合金带材。虽然上述两种铜合金力学性能最优的状态对应的带材的屈服强度可以达到850mpa以上、导电率也可以达到45%iacs以上,其力学性能与导电性能可以满足超大规模集成电路芯片封装用引线框架引脚尺寸越来越小所需的力学性能及能量与信号传输、散热等所需的导电性能的要求,但由于其抗应力松弛能力较差(175℃保温1000小时应力松弛≥25%),无法满足超大规模集成电路芯片封装用引线框架长时间使用不失效的要求。

技术实现要素:

7.本发明所要解决的技术问题是,针对当前及未来超大规模集成电路芯片封装用引线框架对铜合金带材的屈服强度、导电率、抗应力松弛及折弯性能的要求,提供一种屈服强度850mpa以上、导电率45%iacs以上、175℃保温1000小时应力松弛≤20%、badway 90

°

折弯r/t≤2.0不开裂(r为折弯半径、t为带材厚度)的铜合金带材及其制备方法。

8.本发明解决上述技术问题所采用的技术方案为:一种超大规模集成电路芯片封装用引线框架铜合金带材,该铜合金带材的重量百分比组成为:ni:2.0wt%~4.0wt%,co:0.001wt%~1.0wt%,si:0.3wt%~1.2wt%,nb:0.001wt%~0.3wt%,余量为cu。

9.本发明中ni、co与si为必要元素,ni元素在cu中的固溶度大,会与cu形成连续固溶体,存在较宽的单相区,可以较大幅度提高铜合金的力学性能,ni元素在铜合金中常与si或co元素作为常用合金化组合,起到提高合金强度的目的。本发明中,ni、co与si原子会在铜基体中形成过饱和固溶体,并在时效过程中形成ni2si与co2si沉淀相,起到钉扎位错以及抑制晶粒长大的作用,大幅提高合金的强度。同时由于部分的ni、co、si以ni2si与co2si沉淀相的方式从铜基体中析出,提高了基体的纯净度,降低了铜基体中溶质原子对电子波的散射作用,从而使本发明的铜合金带材的导电率得到较大提升。当本发明中ni含量少于2.0wt%、co含量少于0.001wt%、si含量少于0.3wt%时,本发明的铜合金带材中时效后析出的ni2si与co2si沉淀相较少,弥散强化的效果不明显,屈服强度低于850mpa。而当本发明的ni含量大于4.0wt%、co含量大于1.0wt%、si含量大于1.2wt%时,析出的沉淀强化相太多,强化相粒子对电子波的散射作用增强,导致本发明的铜合金带材的导电率低于45%iacs。本发明铜合金带材中的ni、co与si的成分在ni:2.0wt%~4.0wt%,co:0.001wt%~1.0wt%,si:0.3wt%~1.2wt%范围内为最佳。

10.本发明中nb为必要元素,以nb单质形式存在于该铜合金带材中。本发明铜合金中的nb单质可以阻碍原子的扩散,提升本发明中铜合金带材的抗应力松弛能力及耐高温性能。当本发明中的nb含量少于0.001wt%时,nb单质对原子扩散的阻碍作用不明显,无法有效地提升本发明中铜合金带材的抗应力松弛能力及耐高温性能;而当本发明的nb含量大于0.3wt%时,虽然可大幅提升本发明铜合金带材的抗应力松弛能力,但多余的nb颗粒会降低本发明铜合金带材的折弯性能,从而导致本发明的铜合金带材的折弯性能无法满足badway 90

°

折弯r/t≤2.0不开裂(r为折弯半径、t为带材厚度)的性能要求,因此本发明铜合金带材中的nb成分在0.001wt%~0.3wt%范围内为最佳。此外,nb与双级时效处理过程中析出的ni2si与co2si沉淀相起协同耦合强化作用,对进一步提升本发明中铜合金带材的屈服强度起有益的作用。

11.本发明铜合金带材中的立方织构在测定面积中的面积占比为10%~20%。本发明带材成品中立方织构的面积占比在10%~20%范围内可以保证本发明铜合金带材的折弯性能满足badway 90

°

折弯r/t≤2.0不开裂(r为折弯半径、t为带材厚度)的性能要求。当立方织构的面积占比在10%以下时,带材的折弯性能不能满足要求,在冲压加工过程中会发生开裂;当立方织构的面积占比超过20%时,其他类型织构的面积占比会降低,虽然带材的折弯性能可以满足要求,但会弱化本发明带材的屈服强度,因此,本发明中立方织构的面积占比在10%~20%范围内为最佳。

12.作为优选,本发明铜合金带材中,立方织构、铜型织构与黄铜织构的面积占比满足

关系式0.5≤(a+c)/b≤1.2,其中a是立方织构在测定面积中的面积占比,b是黄铜织构在测定面积中的面积占比,c是铜型织构在测定面积中的面积占比。本发明铜合金带材的织构满足上述公式,可以确保铜合金带材的折弯性能满足badway 90

°

折弯r/t≤2.0不开裂(r为折弯半径、t为带材厚度)的性能要求。

13.作为优选,nb以单质形式存在于该铜合金带材中,该铜合金带材中nb单质颗粒的大小控制在0.01μm至0.5μm之间,其中,尺寸在0.01μm至0.1μm之间的nb单质颗粒的占比为10%至30%,尺寸在0.1μm至0.3μm之间的nb单质颗粒的占比为40%至70%,尺寸在0.3μm至0.5μm之间的nb单质颗粒的占比为10%至30%。通过控制不同颗粒尺寸及其百分含量,达到不同尺寸的nb颗粒与ni2si及co2si沉淀相起协同强化作用,在提高本发明铜合金带材的屈服强度的同时,保证导电率与耐应力松弛性的良好平衡。

14.作为优选,本发明的铜合金带材除了包含ni、co、si、nb等主要元素外,还包括总计小于0.3wt%的以下可选元素中的一种或多种:mg:0.001wt%~0.3wt%、ag:0.001wt%~0.1wt%、cr:0.001wt%~0.1wt%、zr:0.001wt%~0.1wt%。

15.mg、ag的主要作用是固溶于铜基体中起固溶强化的作用,从而有利于提高本发明铜合金带材的屈服强度。此外,mg、ag还可以提高本发明铜合金带材的抗应力松弛的能力。当mg、ag的含量低于0.001wt%时,对提升本发明铜合金带材的屈服强度及抗应力松弛能力的效果不明显;当mg的含量大于0.3wt%,ag的含量大于0.1wt%时,过量的mg、ag固溶于铜基体中,会提高对电子波的散射,导致本发明铜合金带材的导电性能降低。

16.cr与zr原子会形成cr2zr沉淀相,与析出的ni2si、co2si等沉淀相及nb单质起协同弥散强化作用,有助于进一步提高本发明铜合金带材的屈服强度。本发明铜合金带材中的可选元素cr、zr的含量如果低于下限,则作用不明显;如果超过上限,则会析出过多的cr2zr沉淀相,增大对电子波的散射,导致本发明铜合金带材的导电性能变差。

17.作为优选,本发明铜合金带材的屈服强度≥850mpa、导电率≥45%iacs、175℃保温1000小时应力松弛≤20%、badway 90

°

折弯r/t≤2.0不开裂,其中r为折弯半径、t为带材厚度。

18.本发明铜合金带材的全流程制备工序如下:配料

→

熔炼与铸造

→

锯切

→

热轧开坯

→

铣面

→

粗轧

→

固溶并淬火

→

冷轧

→

一级时效

→

冷轧

→

二级时效

→

精轧

→

拉弯矫直

→

带材成品。本发明中铜合金的熔炼温度为1250℃~1300℃,确保各种加入的材料充分熔化。铸造温度为1200℃~1250℃,确保铜合金熔体的流动性。熔炼时nb以ni-nb中间合金的形式加入,且铸造时采用电磁搅拌确保nb在铜合金中分布均匀。热轧加热温度为1000℃~1030℃,加热保温时间为2h~4h,确保板坯温度均匀。本发明铜合金带材的热轧开轧温度控制在990℃~1020℃范围内,热轧总加工率在92%以上,终轧温度保持在900℃以上,在900℃以上热轧,可以发生动态再结晶,确保热轧开坯后得到的热轧带材中的铜型织构在测定面积中的面积占比为45%以上。经后续固溶并淬火处理后,确保在本发明铜合金带材中形成40%以上的立方织构(淬火后带材中的立方织构在测定面积中的面积占比在40%以上);如果终轧温度低于900℃,热轧过程中动态再结晶不充分,铜型织构面积占比将低于45%,经后续固溶并淬火处理后不能确保在本发明铜合金带材中形成40%以上的立方织构。

19.为了固溶淬火处理之前在铜合金带材中储备足够的应变能,粗轧的总加工率控制在95%以上,从而确保在固溶并淬火处理时可以让热轧开坯过程中形成的45%以上的铜型

织构大部分转变成立方织构,使固溶淬火处理后带材中的立方织构在测定面积中的面积占比达到40%以上。如果粗轧加工率低于95%,由于储能不够,无法在固溶并淬火处理时形成40%以上的立方织构,导致制备的带材成品中的面积占比无法达到10%~20%,使带材成品的折弯性能达不到badway 90

°

r/t≤2.0的性能要求。

20.本发明的铜合金带材,其固溶温度控制在960℃~1000℃之间,保温时间为60秒~300秒。本发明的带材在960℃~1000℃进行固溶处理,一是确保ni、co、si等溶质原子全部固溶于铜基体中形成过饱和固溶体,便于后续双级时效处理过程中析出足够多的沉淀相,确保带材的屈服强度达到850mpa以上;二是确保带材中的铜型织构向立方织构转化,形成40%以上的立方织构。保温时间为60秒~300秒,目的是使固溶处理过程中ni、co、si等溶质原子有充分扩散的时间,从而形成过饱和固溶体。保温时间低于60秒,会导致ni、co、si等溶质原子固溶不充分;保温时间超过300秒,会导致晶粒粗大(≥20μm),影响带材成品的折弯性能。

21.本发明热轧开坯工序的终轧温度须控制在900℃以上、固溶处理温度须控制在960℃至1000℃之间,热轧开坯的终轧温度及固溶处理温度控制在上述温度,以保证立方织构、铜型织构、黄铜织构的面积占比控制在0.5≤(a+c)/b≤1.2范围内,从而达到badway 90

°

r/t≤2.0折弯不开裂的要求。当终轧温度低于900℃,固溶处理温度在960℃~1000℃范围之外时,织构转变不完全,无法满足织构比例控制要求,进而影响本发明合金折弯性能的改善。

22.本发明的铜合金带材,固溶淬火处理后进行冷轧加工,淬火与一级时效之间的冷轧的加工率控制在40%以上,为一级时效储备应变能。如果加工率低于40%,储能不够,导致一级时效处理过程中沉淀相析出不多,不利于二级时效过程中足够数量的沉淀相的形成。

23.冷轧加工后进行一级时效处理,一级时效温度为420℃~460℃,保温时间为5h~8h。目的是在带材中析出部分ni2si、co2si等沉淀相及nb单质颗粒,在后续的冷轧加工过程中,以这些初步析出的沉淀相粒子为中心形成大量位错,在二级时效处理过程中这些位错为溶质原子提供扩散通道,有利于二级时效时溶质原子充分析出形成足够的ni2si、co2si、nb单质等沉淀强化相颗粒,保证导电性与力学性能的提高。一级时效温度在420℃~460℃范围内较佳,如果一级时效温度低于420℃,保温时间低于5h,溶质原子扩散速度较慢,无法形成足够的一次沉淀相;如果一级时效温度高于460℃,保温时间超过8h,则一级时效析出的沉淀相颗粒会发生长大,无法满足对nb单质颗粒的大小及比例控制要求,且一次沉淀相颗粒数量减少,不利于后续冷轧过程中位错数量的形成,进而影响本发明合金综合性能的提升。

24.本发明铜合金带材一级时效与二级时效之间的冷轧的加工率控制在20%至40%之间。如果一级时效后冷轧的总加工率低于20%,则无法在一级时效析出的沉淀相周围形成足够多的位错,从而影响二级时效沉淀相的析出,导致带材成品的屈服强度达不到850mpa以上;如果一级时效后冷轧的总加工率超过40%,带材中的立方织构将大部分转变成其他类型的织构,导致带材成品的折弯性能达不到badway 90

°

r/t≤2.0折弯不开裂的要求。

25.本发明的铜合金带材在一级时效并冷轧加工后进行二级时效,二级时效温度在

300℃~350℃范围内,保温时间为3h~5h。该条件下进行二级时效处理有利于沉淀相颗粒的进一步析出及对nb单质颗粒做进一步调控,使得nb单质颗粒的大小及分布控制在0.01μm至0.5μm之间,其中尺寸在0.01μm至0.1μm之间的nb单质颗粒占比为10%至30%、尺寸在0.1μm至0.3μm之间的nb单质颗粒占比为40%至70%、尺寸在0.3μm至0.5μm之间的nb单质颗粒占比为10%至30%,此条件下可将ni2si、co2si等沉淀相颗粒与nb单质颗粒的协同耦合强化作用发挥至最大。一级时效并冷轧加工后,在一级时效析出的沉淀相及nb单质颗粒周围会形成大量位错,在二级时效过程中,ni、co、si等溶质原子会以这些位错为析出通道发生析出,从而在一级时效沉淀相及nb单质颗粒周边形成二级时效沉淀相粒子,这种一级时效沉淀相粒子与二级时效沉淀相粒子及nb单质颗粒的协同耦合强化作用可大幅提高本发明铜合金带材的屈服强度,使屈服强度达到850mpa以上,同时具备优异的耐应力松弛性能及耐高温性能。当二级时效温度低于300℃,保温时间低于3h时,由于时效温度较低,二级时效过程中溶质原子的扩散速率慢,无法有效析出足够多的沉淀强化相;当二级时效温度高于350℃,保温时间高于5h时,一级时效及二级时效析出的沉淀相颗粒会发生长大,导致ni2si、co2si等沉淀相颗粒数量大幅减少,从而无法充分发挥沉淀相颗粒的强化作用,导致带材的屈服强度无法达到850mpa以上,同时耐应力松弛性及耐高温性能无法达到控制目标。

26.本发明中铜合金带材在二级时效后进行精轧加工,精轧的加工率控制在5%至15%之间。如果精轧加工的总加工率低于5%,无法形成足够的加工硬化,从而导致带材成品的屈服强度无法得到进一步提升,达不到本发明屈服强度达到850mpa以上的目的;如果精轧加工的总加工率高于15%,虽然带材成品的屈服强度可获得大幅提升,但由于带材中的立方织构进一步向其他织构转化,成品中的立方织构的面积占比会低于10%,导致带材的折弯性能达不到badway 90

°

折弯r/t≤2.0不开裂的性能目标。

27.本发明的铜合金带材在精轧后进行拉弯矫直处理,提高带材的板形。

28.本发明的铜合金带材按照所述的制备方法加工成铜合金带材成品,带材成品中的立方织构的面积占比为10%~20%,余量为其他类型的织构。本发明铜合金带材中所述的织构类型及其面积占比使本发明综合性能优良的铜合金带材具有良好的折弯性能,即:badway 90

°

折弯r/t≤2.0不开裂。

29.与现有公知的技术相比,本发明有以下优点:

30.1、本发明的铜合金带材,nb含量在0.001wt%~0.3wt%范围之内,nb单质颗粒在与ni2si、co2si等沉淀相颗粒起协同耦合强化、提高铜合金带材的屈服强度的同时,nb单质颗粒可以阻碍原子的扩散,提升本发明铜合金带材的抗应力松弛能力,使本发明的铜合金带材在175℃保温1000小时的应力松弛≤20%。

31.2、本发明的铜合金带材,通过本发明的制备方法,把带材成品中的立方织构的面积占比控制在10%~20%的范围之内,使本发明铜合金带材的折弯性能可以达到badway 90

°

折弯r/t≤2.0不开裂的效果。

32.3、本发明的带材制备方法采用双级时效处理,将一级时效与二级时效之间的冷轧的加工率控制在20%至40%之间,从而在一级时效析出的ni2si、co2si等沉淀相颗粒及nb单质颗粒周围形成位错,为二级时效处理过程中ni、co、si等溶质原子的析出提供通道,在一级时效沉淀相颗粒及nb单质颗粒周围形成二级沉淀相颗粒,从而形成一级时效沉淀相颗粒、二级时效沉淀相颗粒、nb单质颗粒的协同耦合强化作用,使本发明的铜合金带材的屈服

bending for thin sheets and strips》方法测试实施例与对比例带材的应力松弛性能。

51.采用《jcba t307-2007 test method of bend formability for sheets and strips of copper and copper alloys》检测实施例与对比例带材的折弯性能(以badway 90

°

r/t≤2.0折弯是否开裂进行评价)。

52.采用ebsd分析实施例带材的织构类型及织构的面积占比。织构的面积占比是指,各取向偏离角度15

°

以内的织构面积与测定面积的比值。

53.维氏硬度的测试方法为,在650℃下保温1h后空冷,使用维氏硬度试验机对样品的硬度进行测试。

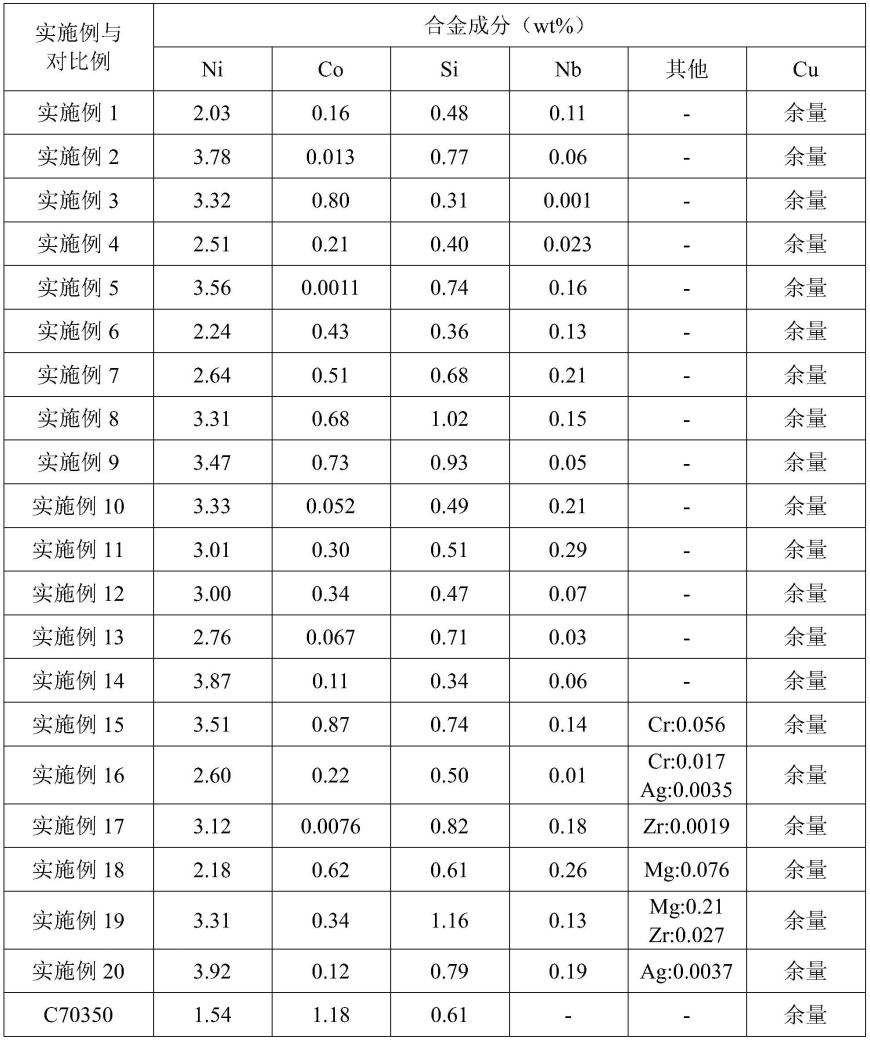

54.实施例及对比例的成分、具体的制备工艺参数及织构与性能的检测结果见表1、表2与表3。

55.从表1、表2和表3可见,本发明实施例的屈服强度可以达到850mpa以上、导电率可以达到45%iacs以上、175℃保温1000小时应力松弛≤20%、badway 90

°

折弯r/t≤2.0不开裂。虽然c70350合金带材的屈服强度可以达到850mpa以上(861.3mpa)、导电率可以达到45%iacs以上、badway 90

°

折弯r/t≤2.0不开裂,但其175℃保温1000小时的应力松弛为28%,其抗应力松弛性能差于本发明带材的抗应力松弛性能(本发明实施例铜合金带材在175℃保温1000小时的应力松弛全部低于20%)。

56.表1实施例与对比例的成分

57.58.59.60.61.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1