一种高力学性能铸造锌合金的制备方法与流程

1.本发明属于锌合金制备技术领域,尤其涉及一种高力学性能铸造锌合金的制备方法。

背景技术:

2.铸造锌合金是以锌为基础加入其他元素组成的合金,添加元素有铝,铜和镁等。锌合金按加工工艺可分为形变与铸造锌合金两类。铸造锌合金流动性和耐腐蚀性较好。

3.目前,4号合金(znal4cu

0.4

牌号zx02)是一种用量较大的牌号,根据gb/y8738-2014参考值,金属型铸态的抗拉强度为160mpa,断后伸长率为1%。而在实际应用中,160mpa的抗拉强度可能会无法满足产品的实际性能需求。

技术实现要素:

4.本发明的目的在于:为了解决传统的铸造锌合金中的4号合金抗拉强度为160mpa,断后伸长率为1%,导致锌合金的力学性能无法满足使用要求的问题,而提出的一种高力学性能铸造锌合金的制备方法。

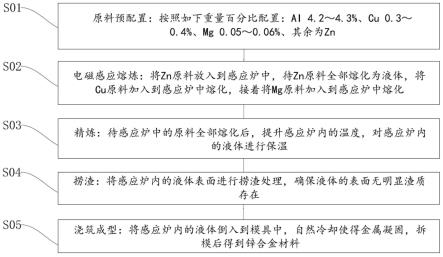

5.为了实现上述目的,本发明采用了如下制备方法:一种高力学性能铸造锌合金的制备方法,其包括如下步骤:

6.1)原料预配置:按照如下重量百分比配置:al 4.2~4.3%、cu 0.3~0.4%、mg 0.05~0.06%、其余为zn;

7.2)电磁感应熔炼:将zn原料放入到感应炉中,待zn原料全部熔化为液体,将cu原料加入到感应炉中熔化,接着将mg原料加入到感应炉中熔化;

8.3)精炼:待感应炉中的原料全部熔化后,提升感应炉内的温度,对感应炉内的液体进行保温;

9.4)捞渣:将感应炉内的液体表面进行捞渣处理,确保液体的表面无明显渣质存在;

10.5)浇筑成型:将感应炉内的液体倒入到模具中,自然冷却使得金属凝固,拆模后得到锌合金材料。

11.作为上述技术方案的进一步描述:

12.所述步骤1)中,对原料的表面进行去油污清洁。

13.作为上述技术方案的进一步描述:

14.所述步骤2)中,感应炉上方吹氩气作为保护气体。

15.作为上述技术方案的进一步描述:

16.所述步骤2)中,熔炼温度为490~510℃,加入cu原料和mg原料前,熔炼温度应不小于490℃。

17.作为上述技术方案的进一步描述:

18.所述步骤3)中,精炼温度为600~620℃,保温时间为10分钟。

19.作为上述技术方案的进一步描述:

20.所述步骤5)中,模具应该和浇筑量匹配,确保模具内的液体在70~90秒内全部凝固。

21.作为上述技术方案的进一步描述:

22.所述步骤1)中,杂质元素含量的重量百分比:ni≤0.001%、sn≤0.0015%、cd≤0.003%、fe≤0.02%、pb≤0.003%。

23.综上所述,由于采用了上述制备方法,本发明的有益效果是:

24.本发明中,通过铸造锌合金中的4号合金的基础上,对各元素含量进一步优化,并对熔炼过程中的环境、温度、时间等因素进行精确控制,合适的配比和更精准的工艺参数使金属的微观组织和相态更有利于力学性能的提升,且元素分布更加均匀,制备出来的金属型铸态样品抗拉强度可达到220mpa以上,断后伸长率可达到1.3%左右,显著提高产品的力学性能,更好地满足性能需求。

附图说明

25.图1为一种高力学性能铸造锌合金的制备方法的流程图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。在本发明实施例的描述中,需要说明的是,术语“上”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

27.实施例1:

28.s01:原料预配置:按照如下重量百分比配置:al 4.2~4.3%、cu 0.3~0.4%、mg 0.05~0.06%、其余为zn,对原料的表面进行去油污清洁,其中,杂质元素含量的重量百分比:ni≤0.001%、sn≤0.0015%、cd≤0.003%、fe≤0.02%、pb≤0.003%;

29.s02:电磁感应熔炼:将zn原料放入到感应炉中,熔炼温度为495℃,感应炉上方吹氩气作为保护气体,待zn原料全部熔化为液体,加入cu原料和mg原料前,熔炼温度应不小于490℃,将cu原料加入到感应炉中熔化,接着将mg原料加入到感应炉中熔化;

30.s03:精炼:待感应炉中的原料全部熔化后,提升感应炉内的温度,精炼温度为600℃,对感应炉内的液体进行保温,保温时间为10分钟;

31.s04:捞渣:将感应炉内的液体表面进行捞渣处理,确保液体的表面无明显渣质存在;

32.s05:浇筑成型:将感应炉内的液体倒入到模具中,自然冷却使得金属凝固,模具应该和浇筑量匹配,确保模具内的液体在70秒内全部凝固,拆模后得到锌合金材料。

33.实施例2:

34.s01:原料预配置:按照如下重量百分比配置:al 4.2~4.3%、cu 0.3~0.4%、mg 0.05~0.06%、其余为zn,对原料的表面进行去油污清洁,其中,杂质元素含量的重量百分比:ni≤0.001%、sn≤0.0015%、cd≤0.003%、fe≤0.02%、pb≤0.003%;

35.s02:电磁感应熔炼:将zn原料放入到感应炉中,熔炼温度为500℃,感应炉上方吹氩气作为保护气体,待zn原料全部熔化为液体,加入cu原料和mg原料前,熔炼温度应不小于490℃,将cu原料加入到感应炉中熔化,接着将mg原料加入到感应炉中熔化;

36.s03:精炼:待感应炉中的原料全部熔化后,提升感应炉内的温度,精炼温度为610℃,对感应炉内的液体进行保温,保温时间为10分钟;

37.s04:捞渣:将感应炉内的液体表面进行捞渣处理,确保液体的表面无明显渣质存在;

38.s05:浇筑成型:将感应炉内的液体倒入到模具中,自然冷却使得金属凝固,模具应该和浇筑量匹配,确保模具内的液体在80秒内全部凝固,拆模后得到锌合金材料。

39.实施例3:

40.s01:原料预配置:按照如下重量百分比配置:al 4.2~4.3%、cu 0.3~0.4%、mg 0.05~0.06%、其余为zn,对原料的表面进行去油污清洁,其中,杂质元素含量的重量百分比:ni≤0.001%、sn≤0.0015%、cd≤0.003%、fe≤0.02%、pb≤0.003%;

41.s02:电磁感应熔炼:将zn原料放入到感应炉中,熔炼温度为510℃,感应炉上方吹氩气作为保护气体,待zn原料全部熔化为液体,加入cu原料和mg原料前,熔炼温度应不小于490℃,将cu原料加入到感应炉中熔化,接着将mg原料加入到感应炉中熔化;

42.s03:精炼:待感应炉中的原料全部熔化后,提升感应炉内的温度,精炼温度为620℃,对感应炉内的液体进行保温,保温时间为10分钟;

43.s04:捞渣:将感应炉内的液体表面进行捞渣处理,确保液体的表面无明显渣质存在;

44.s05:浇筑成型:将感应炉内的液体倒入到模具中,自然冷却使得金属凝固,模具应该和浇筑量匹配,确保模具内的液体在90秒内全部凝固,拆模后得到锌合金材料。

45.分别将对实施例1、实施例2和实施例3制备获得的锌合金材料进行取样,对样品的抗拉强度和断后伸长率进行测试,测试结果如下表所示:

46.实施例抗拉强度(mpa)断后伸长率(%)12271.2922231.3532241.29

47.从上表的结果可以看出,抗拉强度均在220mpa以上,断后伸长率在1.3%左右,显

著提高产品的力学性能,更好地满足性能需求。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1