一种耐黑变性能优良的锌铝镁镀层钢板及其制造方法与流程

本发明涉及一种钢材及其制造方法,尤其涉及一种锌铝镁镀层钢板及其制造方法。

背景技术:

1、自二十一世纪以来,为了制备出使用寿命更长的产品,市场和用户对于钢材的耐蚀性要求也逐渐变得越来越高,而锌铝镁镀层钢板则因其自身所具有的优异的耐蚀性得到了快速地发展。

2、近年来,市场上逐渐出现了镀层铝含量较高的锌铝镁镀层产品,其被用作为镀铝锌产品的升级产品,实现了商业化生产。但是,这种锌铝镁镀层产品在生产、储存、运输或使用过程中易出现“黑变”的问题,即钢板的表面发黑,其不仅影响了产品的外观,还制约了锌铝镁镀层产品的发展。

3、研究发现,目前国内外生产制备锌铝镁镀层产品的技术路径存在差异。国外锌铝镁镀层产品表面的后处理膜主要采用两步法生产工艺技术,即镀层表面先进行钝化工艺处理,而后再进行涂覆膜工艺处理,其最终所制备的锌铝镁镀层产品的耐黑变性能较好。而国内在生产制备锌铝镁镀层产品时,其后处理膜采用了一步法生产工艺技术,即采用的是镀层表面一次涂覆膜工艺处理;这种一次涂覆膜生产工艺十分高效,其不仅减少了设备投入,还可节省成本,这种工艺手段具有良好的经济效益,是未来发展的趋势。

4、但是,在现有技术中,所采用的这种后处理膜的开发和后处理膜的涂覆工艺控制是一大难点,该工艺所生产的锌铝镁镀层产品易发黑,尤其是在湿热、堆垛、雨水冲刷等条件下更容易发生黑变。

5、鉴于此,为了解决上述技术问题,本发明期望获得一种耐黑变性能优良的锌铝镁镀层钢板及其制造方法,该锌铝镁镀层钢板在湿热条件下仍然具有十分优异的耐黑变性能,其具有良好的推广应用前景。

技术实现思路

1、本发明的目的之一在于提供一种耐黑变性能优良的锌铝镁镀层钢板,该锌铝镁镀层钢板具有优良的耐黑变性能,其在湿热条件下的耐黑变性能更加显著,且能够克服锌铝镁镀层产品的黑变问题,以确保在长期使用过程中具有良好的外观,从而进一步提升用户使用体验。

2、为了实现上述目的,本发明提出了一种耐黑变性能优良的锌铝镁镀层钢板,其包括基板以及镀覆于基板上的镀层,所述镀层表面还涂覆有耐指纹膜;所述镀层各成分的质量百分含量为:al:45%-65%,mg:0.2%-5%,si:0.1%-3%,zr:0.001%-0.15%,余量为zn和其他不可避免的杂质。

3、在本发明中,本发明所设计的这种锌铝镁镀层钢板的基板表面所镀覆的镀层的质量会直接影响钢板的耐黑变性能。因此,发明人对该镀层的化学元素成分做了进一步地优化设计。

4、在本发明所述的锌铝镁镀层钢板的镀层中,各化学元素的设计原理如下所述:

5、al:在本发明所述的锌铝镁镀层钢板的镀层中,al元素因极易氧化,且氧化膜非常致密,其所形成的带氧化膜的富铝相可以赋予镀层非常好的保护能力,从而使得镀层获得优异的耐腐蚀性能。因此,为发挥al元素的有益效果,在本发明中,将al元素的质量百分含量控制在45%-65%之间。

6、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将al元素的质量百分含量控制在50%-60%之间。

7、mg:在本发明所述的锌铝镁镀层钢板的镀层中,mg元素能够与zn同时腐蚀形成腐蚀产物,且mg的腐蚀产物更致密,较纯zn的腐蚀产物有更好的保护作用,可提升镀层的耐腐蚀性能。为此,为确保镀层的耐腐蚀性能,在本发明中,将mg元素的质量百分含量控制在0.2%-5%之间。

8、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将mg元素的质量百分含量控制在1%-3%之间。

9、si:在本发明所述的锌铝镁镀层钢板的镀层中,添加适量的si元素可以在镀层形成过程中减轻基板与液态熔融镀液中al的反应,从而保证基板的平整和镀层的均匀性。基于此,在本发明中,将si元素的质量百分含量控制在0.1%-3%之间。

10、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将si元素的质量百分含量控制在1%-2%之间。

11、zr:在本发明所述的锌铝镁镀层钢板的镀层中,还需添加适量的zr元素,在镀层的形成过程中,熔融镀层合金冷却时,zr元素能够与al元素配合形成al3zr粒子,以参与包晶反应使得表层富铝相结晶细化,从而使表层中的富铝相增多,进而提升镀层表层的al/zn比,提高镀层的耐腐蚀性能。因此,为了发挥zr元素的有益效果,在本发明中,将zr的质量百分含量控制在0.001%-0.15%之间。

12、当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将zr元素的质量百分含量控制在0.01%-0.05%之间。

13、进一步地,在本发明所述的锌铝镁镀层钢板中,所述镀层各成分的质量百分含量进一步满足下述各项的至少其中之一:

14、al:50%-60%,

15、mg:1%-3%,

16、si:1%-2%,

17、zr:0.01%-0.05%。

18、进一步地,在本发明所述的锌铝镁镀层钢板中,所述镀层的厚度为8-38μm。

19、在本发明上述技术方案中,本发明将镀层的厚度控制在8-38μm,是因为:当镀层厚度低于8μm时,镀层的耐腐蚀性性能不良,其对于基板的保护性不佳,且镀层均匀覆盖基板性降低,要获得表面质量满意的镀层钢板对基板和热镀机组镀层厚度控制设备的要求会很高,会导致生产困难;而当镀层厚度高于38μm时,则对热镀机组的镀层厚度控制设备要求会非常高,其镀层的均匀性难以保证,难以生产出表明质量满意的锌铝镁镀层钢板。

20、进一步地,在本发明所述的锌铝镁镀层钢板中,所述耐指纹膜的厚度为0.5-2.5μm。

21、在本发明上述技术方案中,本发明将镀层表面涂覆的耐指纹膜的厚度控制在0.5-2.5μm之间,是因为:当耐指纹膜的厚度低于0.5μm时,耐指纹膜对镀层钢板的覆盖性降低,会造成局部漏涂,影响镀层钢板的耐腐蚀性、耐黑变性、成型性等性能;而当耐指纹膜的厚度高于2.5μm时,则对热镀机组后处理膜厚控制设备要求会非常高,耐指纹膜的均匀性也难以保证,对后处理涂覆过程的加热烘烤固化的要求也会非常高,而且耐指纹皮膜的导电性等性能也会劣化。

22、更进一步地,在本发明所述的锌铝镁镀层钢板中,所述耐指纹膜的厚度为1.0-2.0μm。

23、进一步地,在本发明所述的锌铝镁镀层钢板中,锌铝镁镀层钢板在叠片湿热条件下24小时前后表面色差δe<3,其中δe为锌铝镁镀层钢板叠片湿热前表面明度值与湿热24小时后表面明度值的差值。

24、本发明所述的技术方案中,叠片湿热条件是将钢板堆叠在一起,钢板处于较高温度、较高湿度的条件。在该种条件下,堆叠的钢板与钢板之间会形成微小的间隙,在水汽、氧气的共同作用下,钢板会发生电化学腐蚀,若钢板的耐黑变性能较差,钢板的表层会被腐蚀,钢板局部或整体会发黑,出现黑变问题。

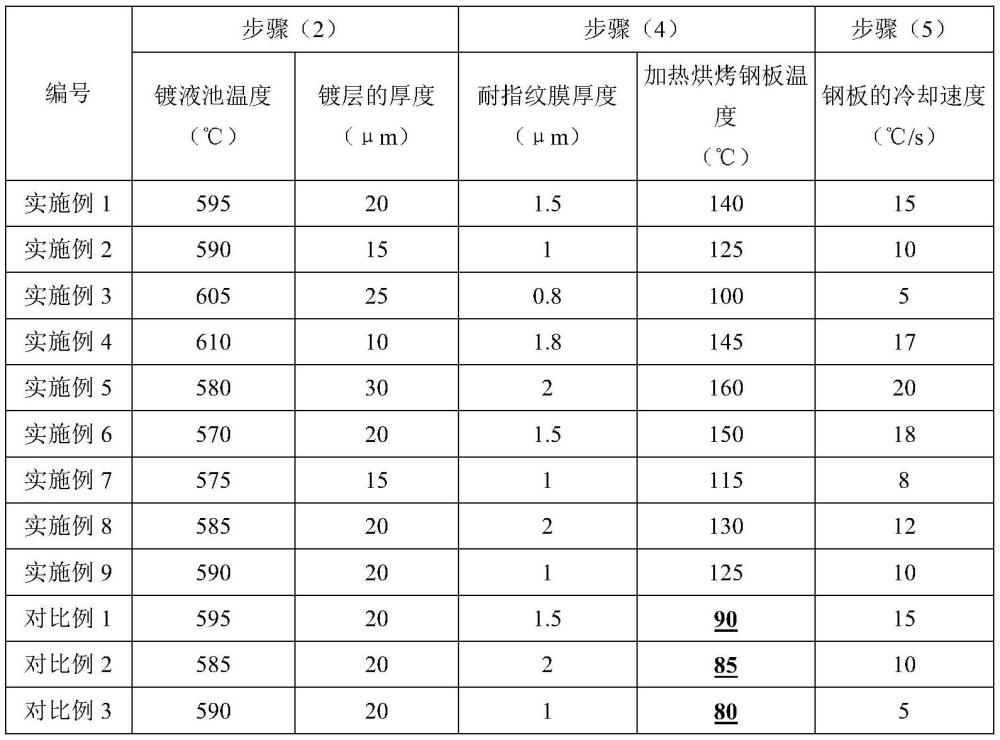

25、本案发明人发现,若钢板的耐黑变性能较差,则钢板在放置或使用过程中,在有水汽、雨水、结露的条件下也会发生黑变,但这是一个长期缓慢的过程,需要较长时间才能发现钢板的黑变问题;此外,本案发明人还发现,叠片湿热条件是比较严苛的条件,既有较高的温度、较高的湿度和水汽,又有叠片创造的微小的间隙,利于形成电化学腐蚀的条件,加剧钢板表层的腐蚀;若钢板的耐黑变性能较差,则在叠片湿热条件下24小时即可发现钢板的黑变问题,监测到钢板的黑变风险。

26、另外,在本发明中,发明人还发现,当钢板发生黑变,则钢板表面的明度值会降低,钢板表面原来的明度值与一段时间后表面的明度值的差值我们称之为色差δe,当δe≥3时,肉眼可见黑变现象,尤其钢板局部发生黑变时现象更为明显。

27、而本发明所设计的这种锌铝镁镀层钢板在湿热条件下具有十分优异的耐黑变性能,该锌铝镁镀层钢板在叠片湿热条件下24小时前后表面色差δe<3,即肉眼无法观察到黑变现象。

28、相应地,本发明的另一目的在于提供一种锌铝镁镀层钢板的制造方法,该制造方法工艺简单,采用该制造方法可以有效制备本发明上述的锌铝镁镀层钢板。

29、为了实现上述目的,本发明提出了上述的锌铝镁镀层钢板的制造方法,包括步骤:

30、(1)基板预处理;

31、(2)基板进入镀液池进行热浸镀;

32、(3)钢板离开镀液,进行分段冷却;

33、(4)涂覆耐指纹膜以及加热烘烤固化,其中加热烘烤钢板温度为100-160℃;

34、(5)钢板进行冷却:控制钢板的冷却速度为5-20℃/s;

35、(6)钢板卷曲成成品卷。

36、在本发明所述的制造方法中,步骤(1)的基板预处理工艺可以具体包括:对钢板表面清洗脱脂去除表面的脏污和油脂,然后对清洗脱脂后的钢板采用还原退火工艺去除基板表面氧化物。

37、相应地,在上述制造方法的步骤(2)中,需要利用到镀液,以将基板输送进镀液池进行热浸镀。其中,镀液池的化学成分与钢板镀层成分接近,通过对镀液池的化学元素控制能够实现对钢板镀层的化学元素的控制。

38、在本发明所述制造方法的步骤(3)中,钢板离开镀液后,可以首先经过气刀通过吹氮气,以控制钢板的镀层厚度在生产要求的范围内,同时镀层得到一定程度的冷却。之后,需要对镀层钢板进行分段冷却,其可以先经过风箱冷却区域进行风冷,而后在输入水淬槽进行水冷,以进一步水冷至室温。

39、此外,在本发明所述制造方法的步骤(4)中,需要对钢板进行辊涂涂覆耐指纹膜,其耐指纹膜厚度可以根据生产要求进行具体控制;辊涂涂覆耐指纹膜后的钢板,可以通过采用电磁感应加热的方式,利用感应加热器加热烘烤钢板,其加热烘烤钢板温度具体控制在100-160℃之间。

40、需要说明的是,将加热烘烤温度控制在100-160℃之间,是因为:当加热烘烤温度低于100℃时,耐指纹膜烘烤固化可能不充分,耐指纹膜内部交联固化程度不彻底,隔水性能和其他性能劣化,外界水汽更容易穿过耐指纹膜与膜下的镀层接触发生反应致使镀层表面被腐蚀,造成镀层钢板发黑,尤其钢卷进水或结露、压型板堆垛进水、叠片湿热等条件下更容易发生黑变问题。而当加热烘烤温度高于160℃时,耐指纹膜可能发生过烘烤老化的问题,造成耐指纹膜性能的劣化;而且,加热烘烤温度过高会对加热烘烤后的冷却段设备要求很高,也会导致能耗较高,提高生产成本。因此,本发明中,具体将钢板的加热烘烤温度控制在100-160℃。当然,在一些优选的实施方式中,为了获得更优的实施效果,可以进一步优选地将加热烘烤钢板温度控制在110-140℃之间。

41、另外,本发明所述制造方法的步骤(5)中,加热烘烤固化后的钢板还需要进行冷却,其冷却方式可以选用为风冷,并具体控制钢板的冷却速度为5-20℃/s,以将钢板温度冷却至接近室温。

42、在该冷却过程中,将钢板的冷却速度控制在5-20℃/s,是因为:当冷却速度高于20℃/s,对冷却设备的要求很高,生产难以实现;另外,风冷冷却速度过高,风机流量很大,带钢抖动明显,无法实现耐指纹膜膜厚的准确测量,不利于膜厚的稳定控制。而当冷却速度低于5℃/s,则耐指纹皮膜不能够充分冷却,不利于皮膜的老化,使耐指纹膜性能劣化。

43、进一步地,在本发明所述的制造方法中,在步骤(2)中,镀液池的温度为570-610℃。

44、在本发明上述技术方案中,还进一步优选地将镀液池温度控制在570-610℃之间,这是因为:

45、当镀液池的镀液温度高于610℃时,基板进入镀液池中,基板中的fe与镀液中al反应会加剧,其导致镀层与基板界面位置生成的主要成分al、fe的合金层厚度加厚,造成镀层钢板的加工成型性劣化;而且,当镀液温度过高时,基板中的fe在镀液池中溶解加剧,炉鼻子内zn蒸发也加剧,导致镀液池中底渣、面渣增多,炉鼻子内锌灰增加,造成镀层钢板的表面质量降低、生产锌耗的增加和生产成本的升高;此外,镀液温度过高,镀液对锌锅中辊系设备的腐蚀也会加剧,减少了辊系设备的寿命,也增加了生产的风险。

46、当镀液池温度低于570℃时,镀液的流动性会降低,镀层厚度控制变得困难,进而使得镀层均匀性和表面质量难以保证;而且,镀液温度过低,基板进入镀液池,基板fe与镀液中al反应生成的镀层基板界面合金层不完整或较薄,从而影响镀层附着性或镀层钢板的成型性。因此,考虑到镀液温度的影响,本发明所述的制造方法中,优选地将镀液池的温度控制在570-610℃之间。

47、进一步地,在本发明所述的制造方法中,在步骤(4)中,加热烘烤钢板温度为110-140℃。

48、进一步地,在本发明所述的制造方法中,在步骤(4)中,加热烘烤方式为电磁感应加热。

49、进一步地,在本发明所述的制造方法中,在步骤(5)中,冷却方式为风冷。

50、相较于现有技术,本发明所述的耐黑变性能优良的锌铝镁镀层钢板及其制造方法具有如下所述的优点以及有益效果:

51、在本发明中,发明人设计并获得了一种新的耐黑变性能优良的锌铝镁镀层钢板,该锌铝镁镀层钢板的钢基板表面镀覆有对化学成分优化设计的镀层,且镀层表面还涂覆有耐指纹膜,其在叠片湿热条件下24小时前后表面色差δe<3,具有优异的耐黑变性能,且能够克服锌铝镁镀层产品的黑变问题,在长期使用过程中具有良好的外观,能够进一步提升用户使用体验和促进锌铝镁产品的良性发展。

52、此外,除了具有上述优点外,本发明还对所述的锌铝镁镀层钢板制造方法进行了优化设计,其工艺简单,通过后处理涂覆膜工艺、加热烘烤工艺和冷却工艺的控制,可以有效提升钢板的耐黑变性能,以确保所制备锌铝镁镀层钢板能够获得优异的耐黑变性能。

- 还没有人留言评论。精彩留言会获得点赞!