一种空心钢锭浇注模及其使用方法与流程

1.本发明涉及空心钢锭生产用模具设计技术领域,尤其涉及一种空心钢锭浇注模及其使用方法。

背景技术:

2.空心钢锭主要用于生产大口径无缝管道,生产出的空心钢锭,去除内孔的毛刺,切除帽口,经过加热后,可直接热穿成无缝钢管,此方法生产的无缝钢管,产品各项性能优于离心浇铸工艺生产出的无缝钢管,能够降低大口径无缝钢管使用成本。

3.但是现有的空心钢锭在采用模具生产过程中存在脱模困难,且加工过程中钢锭容易产生裂纹,给实际的加工带来较大困扰。

技术实现要素:

4.针对现有技术不足,本发明提供一种空心钢锭浇注模及其使用方法,有效方便控制空心钢锭加工的长度,同时便于后续的脱模,便于浇铸过程的控制,防止空心钢锭产生裂纹,提升成品率。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种空心钢锭浇注模,包括柱形钢锭模,所述柱形钢锭模内侧底部中央设置有套环,柱形钢锭模内侧底部两侧对称设置有钢水注入孔,所述套环于柱形钢锭模底部呈外凸的环形结构,所述套环内部插入中心棒,所述中心棒向柱形钢锭模上端开口处延伸,且柱形钢锭模外侧设置有固定架,所述固定架一侧通过螺栓连接有压板,所述压板下端与中心棒上端之间通过调节螺栓进行挤压固定。

7.优选的,所述中心棒由多个套管组成,且套管呈中空环装结构,且套管为莫来石质,外层涂有一层耐高温涂层,所述套管的外径小于套环的内径,所述套管一端设置有凸环,另一端设置有与凸环适配的凹槽,多个套管依次通过凸环与凹槽相互匹配叠加堆砌至需要的高度。

8.优选的,所述套管内部中空处设置有填充层,所述填充层为颗粒度为1-3mm的石英砂。

9.优选的,所述柱形钢锭模上端开口处悬挂设置有高度可调节的帽口。

10.优选的,所述钢水注入孔呈上小下大的圆台结构。

11.优选的,所述钢水注入孔上口直径为122

±

2mm,下口直径为145

±

2mm。

12.优选的,所述套环呈环形斜口凸起状,且套环纵切面为直角三角形,且套环内径为柱形钢锭模底部内径的20%-30%。

13.优选的,所述柱形钢锭模整体呈下小上大的形状,上口内径与下口内径比值为1.01-1.015。

14.优选的,所述柱形钢锭模由以下质量百分比的元素组成:c:3.0%-4.0%,si:1.0%-2.0%,mn:0.3%-1.0%,p≤0.15%,s≤0.15%,其余为fe和不可避免的杂质。

15.一种空心钢锭浇注模的使用方法:包括以下步骤:

16.①

将模内清理干净,整个浇铸系统烘烤至温度70-90℃,在模底铺一层保护渣,保护渣加入量为浇铸钢锭重量的0.1%-0.2%;

17.②

经过精炼的钢水,成分、温度合格之后吊运至浇铸工位开始浇铸,钢水从流钢系统中流入钢锭模底部注入孔,钢水同时从两个注入孔流入,模内钢水上升速度控制在不高于0.2m/min,钢水注满钢锭模后,在帽口处加入发热剂和保温覆盖剂;

18.③

浇铸好的钢锭定型后脱模,用内孔打磨机将内孔打磨光滑,切除钢锭帽口,直接用于后续生产。

19.与现有技术相比,本发明提供了一种空心钢锭浇注模及其使用方法,具备以下有益效果:

20.1、本发明通过压板和由多个套管做成的中心棒的设置,能够有效控制整体中心棒的高度,便于浇铸不同高度的钢锭,并且通过压板来控制中心棒位置的稳定性,保证浇铸过程的稳定,并且通过设置斜口的套环,方便后续的脱模处理;

21.2、本发明通过两个钢水注入孔来控制钢水浇铸的速度,有效保证钢锭冷却过程的稳定性,防止产生裂纹,同时通过模具的设置保证钢锭的冷却均匀性,从而保证钢锭性能的稳定。

附图说明

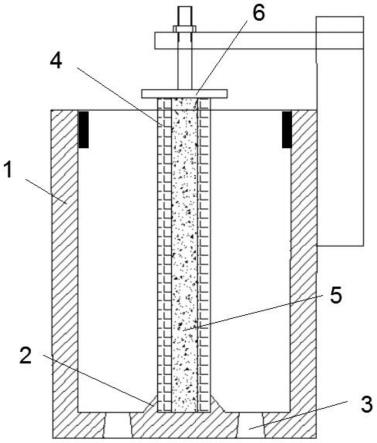

22.图1为本发明正视剖面结构示意图;

23.图2为本发明柱形钢锭模正视剖面结构示意图;

24.图3为本发明柱形钢锭模俯视结构示意图;

25.图4为本发明套管结构示意图。

26.图中:1、柱形钢锭模;2、套环;3、钢水注入孔;4、中心棒;401、套管;402、凸环;403、凹槽;5、填充层;6、压板。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.实施例1:

30.参照图1-4,一种空心钢锭浇注模,采用c:3.0%-4.0%,si:1.0%-2.0%,mn:0.3%-1.0%,p≤0.15%,s≤0.15%,其余为fe和不可避免的杂质的元素组成来制备柱形钢锭模1,柱形钢锭模1内径一般在500mm以上,柱形钢锭模1底部两侧开有两个钢水注入孔3,柱形钢锭模1底部中央设置有斜口的套环2用于定位中心棒4,所述套环2的高度一般为30-50mm,套环2纵切面为直角三角形,套环2内径为柱形钢锭模1内径的20%-30%,因柱形钢锭模1没有设置帽口拉断线,套环2在钢锭冷却过程中可代替拉断线,钢锭浇铸完成在模

内冷却时,钢锭体积会缩小,斜口套环2可以阻止钢锭向下收缩,钢锭底部和钢锭模底部会自动脱离,方便后续钢锭脱模;所述中心棒4外层为若干个莫来石质的套管401组成,套管401表面涂有耐高温涂层,且套管401两端分别设置相互适配的凸环402和凹槽403,多个套管401相互适配堆叠至相应的高度,最上方的套管401上端设置有防止套管松动的压板6,压板6用螺栓进行固定来保证中心棒4的稳定性,且压板6与柱形钢锭模1外部的固定架相连接。

31.实施例2:

32.参照图1-4,本实施例与实施例1基本相同,优选的,套管401内孔填充颗粒1-3mm干燥石英砂为填充层5,其中石英砂经过120℃以上温度烘烤至干燥状态,再填充进中心棒4的芯部。浇铸好的钢锭在冷却过程中会向中心收缩,填充石英砂,可以使中心棒4有一定的收缩空间,在填充好石英砂之后,旋紧固定螺栓,给中心棒4施加一个向下的压力,防止中心棒4倾斜,浇铸时防止中心棒4上浮。

33.实施例3:

34.参照图1-4,本实施例与实施例2基本相同,优选的,柱形钢锭模1整体呈下小上大形状,上口内径与下口内径比值在1.01-1.015范围内,方便后续的脱模;同时了防止钢锭浇铸完成之后在模内出现横向裂纹,柱形钢锭模1上口没有设置帽口拉断线,帽口采用悬吊的方式固定在钢锭模上口,此种设置形式只需要调整帽口悬挂的高度,即可实现不同重量的钢锭浇铸。

35.且,在柱形钢锭模1底部设置的两个轴对称的钢水注入孔3,注入孔上口直径122

±

2mm,下口直径145

±

2mm,钢水可以同时从两个注入孔注入,双孔同时注入,可以使浇铸好的钢锭内部组织更加均匀、致密。

36.实施例4:

37.通过上述实施例3所得的柱形钢锭模1进行浇铸:

38.①

将模内清理干净,整个浇铸系统烘烤至温度70-90℃,在模底铺一层保护渣,保护渣加入量为浇铸钢锭重量的0.1%-0.2%;

39.②

浇铸钢水的过热度控制在80-120℃,经过精炼的钢水,成分、温度合格之后吊运至浇铸工位开始浇铸,钢水从流钢系统中流入钢锭模底部注入孔,钢水同时从两个注入孔流入,模内钢水上升速度控制在不高于0.2m/min,上升速度过快,会造成钢锭外表面急冷层偏薄,浇铸好的钢锭在模内冷却过程中,偏薄的急冷层会因冷却收缩而产生纵向裂纹;此外上升速度过快,会造成莫来石质套管开裂;钢水注满钢锭模后,在帽口处加入发热剂和保温覆盖剂。

40.③

浇铸好的钢锭等待一定时间后,可进行脱模操作,脱出钢锭中心棒的莫来石套管会粘结在钢锭上,可通过简单的破碎操作将其取出;

41.④

内孔残余的套管清理干净之后,用内孔打磨机将内孔打磨光滑,切除钢锭帽口,即可直接用于热穿孔生产。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1