一种铜合金及控制铜合金组织和提高强塑性的方法

1.本发明属于铜合金制备技术领域,具体为一种通过加工及热处理来控制铜合金组织和提高强塑性的方法及由该方法制备的铜合金。

背景技术:

2.铜及铜合金具有优异的导电、导热、耐蚀等特性以及良好的工艺性能、力学性能,广泛应用于电力、电子、通讯、化工、机械、交通运输、海洋工程、航空航天、建筑装饰等领域,在经济建设、科技领域和人类生活中发挥着巨大作用,特别是随着人类物质文明的进步和物质文化生活水平的提高,铜及铜合金越来越成为重要的基础金属材料。

3.铜合金中的锡黄铜是在铜-锌合金的基础上,加入锡元素构成了铜-锌-锡合金,当锌含量在36%~46.5%的范围内时,铜合金组织以α相为主,还含有少量β相,α相为锌在铜中的固溶体,为面心立方结构,具有良好的加工性能,β相为体心立方结构,是以电子化合物cuzn为基的固溶体,为体心立方晶格,变形加工性能逊于α相,特别是当铜合金凝固、加工以及冷却过程中,无序的β相向有序的β’相转变,导致材料塑性下降明显,特别是加工过程中,β相中会析出γ相,γ相性质脆硬,不适于压力加工,因此,加工过程中规避γ相的析出,可以提高铜合金的强塑性指标和加工性能,使铜合金便于加工,且加工的后的铜合金的强度和韧性提高。

4.当前,铜合金材料的制备,以熔铸工艺为主,特别是熔融铜合金以连续或半连续铸造成坯,再进行各种不同方式的二次加工和热处理,连续铸造的浇铸拉坯速度快,而冷却强度受目前采用石墨结晶器材质的限制,导致铜组织中晶粒粗、存在有序β’以及后续加工过程中出现的γ相等因素,使得铜合金加工性能差,加工后材料的强韧性不够;针对锡黄铜熔铸和热加工过程中存在的问题,现有技术主要集中在选择热加工的温度区间,规避无序的β相向有序的β’相转变的温度区间(450-460℃)以及避开脆性区加工等方法,这不仅给铜加工过程的温度控制带来难以完全解决的困难,而且,由于皮料尺寸变化、温度均匀性以及温度波动等因素,使得铜加工的成材料、成品率降低;因此,目前的现有技术,还无法彻底解决铜合金加工脆性和组织控制的根本问题。

技术实现要素:

5.本发明的目的在于提供一种铜合金及控制铜合金组织和提高强塑性的方法,解决目前铜合金组织控制和加工性能不足导致的强塑性低等方面的问题。

6.一种控制铜合金组织和提高强塑性的方法,其特征在于:包含以下步骤:步骤1:铸坯出结晶器后强制冷却和水冷:连续铸造的铜合金铸坯,出结晶器后采用喷涂液氮的方法强制冷却,在铸态组织中实现细化α相组织、抑制β相长大,控制β相中析出γ相;再采用水冷将铸坯冷却至室温;步骤2:热变形加工前的高温固溶-退火:将室温的铸态铜合金铸坯加热到800-850℃进行高温固溶-退火;

步骤3:热变形加工:铜合金铸坯经高温固溶-退火出炉后不冷却,直接进行热加工,避免了β相长大和向β’相转变,避免β相中析出γ相,组织中只保留α相和β相;步骤4:热加工后水冷及深冷处理:变形加工后的铜合金水冷至室温,再采用液氮进行深冷处理,降温至-196℃后并保温,从液氮中取出后自然回温至室温;步骤5:冷热循环处理:对于从液氮中取出并恢复到室温的铜合金,加热升温至200-300℃并保温,然后水冷至室温,再以液氮深冷处理降温至-196℃并保温后,从液氮中取出,自然回温至室温,并以此过程为一个冷热循环反复数次。

7.进一步地,步骤1中的采用液氮喷涂强制冷却是在10-30s内将铸坯温度降至400℃,然后水冷至室温,水冷的冷却速度100-150℃/min。

8.进一步地,步骤1铸坯出结晶器后强制冷却将铜合金铸态组织中α相组织细化至晶粒小于100微米。

9.进一步地,步骤2热变形加工前的高温固溶-退火的保温时间为2-3h,实现高温固溶-退火。

10.进一步地,步骤3热变形加工过程铜合金的温度在500-700℃。

11.进一步地,步骤4中铜合金热变形加工后的水冷过程中水温不超过40℃。

12.进一步地,步骤4、步骤5中的采用液氮深冷处理过程中,降温速度为50-60℃/min,降温至-196℃后,保温30-60min。

13.进一步地,步骤5中的加热过程是以20-30℃/min的升温速度升温至200-300℃,保温30-60min,水冷用不超过40℃的水冷至室温。

14.进一步地,所述步骤5中冷热循环处理的循环次数为2-3次。

15.进一步地,所述的控制铜合金组织和提高强塑性的方法处理的铜合金,其特征在于:所述的铜合金为锡黄铜合金。

16.本发明所述的控制铜合金组织和提高强塑性的方法,在连续铸造的铜合金铸坯出结晶器后,采用喷涂液氮的方法强制冷却,替代空冷和水冷,在铸态组织中实现细化α相组织、抑制β相长大和控制γ相析出,在热变形加工过程,采用高温退火后不冷却,避免β相向有序的β’相转变,直接进行变形加工,变形加工后采用冷热循环处理的方法,细化α相β相组织、提高α相占比,控制β相向有序的β’相转变并抑制γ相从β相析出形成脆硬相,铜合金组织只保留α相+β相,实现铜合金组织控制,同时提高材料的加工性能,实现强、硬、塑、韧协同强化。

17.本发明的有益效果为:1)组织控制方面,本发明所述的方法细化了铜合金的晶粒组织,将铜合金连续铸锭组织中α相组织细化至晶粒小于100微米,抑制β相在加工过程的长大和抑制β相向β’相转变,控制γ相析出,消除了脆硬性相β’相和γ相。

18.2)在强塑性提高方面,铜合金铸态、热加工态、退火态时的延伸率都控制在30%以上,抗拉强度都提高到380mpa以上,较现有技术的锡铜合金材料的性能提高明显,铜合金制品的性能合格率提高至100%。

19.3)本发明提出连铸坯出结晶器后采用液氮喷涂控制冷却,具有冷却强度大、均匀性好和冷却强度易于控制的优势,相比现有技术的池冷、空冷具有环保、易控、易于自动调节控制等方面的优势。

20.4)本发明的步骤2和步骤3采用无缝衔接,现有的铜合金加工采用固溶-退火后冷却至室温,热加工时再由室温开始重新加热,这个过程导致了脆性相的析出和硬化,降低了铜合金的加工塑性以及降低了加工后铜合金的性能,本发明提出的无缝衔接即高温固溶-退火后直接热加工,缩短了流程,降低了能耗,且连续过程易于实现自动化衔接。

21.5)本发明采用的热加工后冷热循环处理,不仅释放了热加工应力,铜合金的冷热循环处理,相当于降低了热处理的退火温度,将退火温度范围由100-500℃退火降低到-196-200℃退火,在温区不变的情况下,成功避开了退火过程无序β相向有序β’相转变,控制γ相析出,消除了脆硬性相β’相和γ相,材料的强塑性和二次再加工性能显著提高。

附图说明

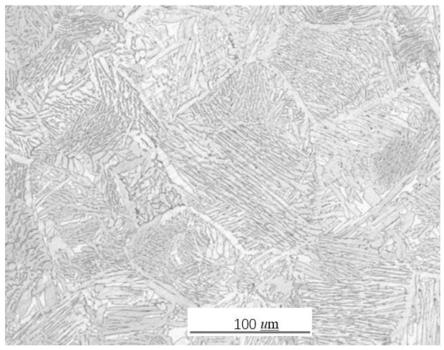

22.图1是实施例1中连铸铜坯出结晶器后经液氮强制冷却和水冷后的铸态试样的金相组织图。

23.图2为实施例1中最终制备的试样中心的金相组织图。

具体实施方式

24.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图及具体实施例对本发明做进一步详细描述;应理解,实施例只是为了举例说明本发明,而非以任何方式限制本发明的范围;在以下的实施例中,未详细描述的各种过程和方法是本领域中公知的常规方法。

25.本发明所述的控制铜合金组织和提高强塑性的方法,主要包含以下步骤:步骤1:铸坯出结晶器后强制冷却连续铸造铜合金铸坯出结晶器后的强制冷却,替代现有技术的空冷和池冷,采用液氮喷涂的方法在10-30s内将铸坯温度降至400℃,然后采用水冷将铸坯冷却至室温,冷却速度100-150℃/min。

26.组织控制上步骤1的作用是:铜合金铸坯出结晶器后强制冷却将铜合金铸态组织中α相组织细化至晶粒小于100微米,抑制β相长大,控制γ相析出。

27.步骤2:热变形加工前的高温固溶-退火。

28.将室温的铸态铜合金铸坯加热到800-850℃,保温2-3h,实现高温固溶-退火。

29.组织控制上步骤2的作用是:步骤2热变形加工前的高温固溶-退火,退火后不冷却,直接热加工,避免了β相长大,退火后不冷却,避免了无序的β相向有序的β’相转变,同时避免β相向γ相转变(也称为β相中析出γ相),组织中保留α相和β相。

30.步骤3:热变形加工。

31.步骤2和步骤3采用无缝衔接,高温固溶-退火出炉后不冷却,直接进行热加工,热变形加工过程铜合金的温度在500-700℃,避开铜合金的脆性区,避免脆性相的析出和硬化,提高铜合金的加工塑性以及降低了加工后铜合金的性能;同时高温固溶-退火后直接热加工,还缩短了流程,降低了能耗,且连续过程易于实现自动化衔接。

32.组织控制上步骤3的作用是:热变形加工过程避开了无序的β相向有序的β’相转变的温度区间450-460℃,避开了铜合金脆性区变形和脆性相的生成。

33.步骤4:热加工后水冷及深冷处理

热变形加工后的铜合金水冷至室温,用于水冷的水温不超过40℃。然后采用液氮进行深冷处理,液氮深冷处理的降温速度为50-60℃/min,降温至-196℃后,保温30-60min,从液氮中取出,自然回温至室温,然后进行冷热循环处理。

34.步骤5:冷热循环处理对于从液氮中取出并恢复到室温的铜合金进行冷热循环处理,冷热循环处理的具体过程为:对于从液氮中取出恢复到室温的铜合金,以20-30℃/min的升温速度升温至200-300℃,保温30-60min,然后用不超过40℃的水冷至室温,进而采用液氮进行深冷处理,液氮深冷处理的降温速度为50-60℃/min,降温至-196℃后,保温30-60min,从液氮中取出,自然回温至室温,完成一个冷热循环处理;对于铜合金,所述的冷热循环处理的循环次数为2-3次,铜合金的强硬度和塑性最佳。

35.冷热循环处理,不仅释放了热加工应力,铜合金的冷热循环处理,相当于降低了热处理的退火温度,将退火温度范围由100-500℃退火降低到-196-200℃退火,在温区不变的情况下,成功避开了退火过程无序β相向有序β’相转变,控制γ相析出,消除了脆硬性相β’相和γ相,材料的强塑性和二次再加工性能显著提高。

36.为保证本发明的效果,本发明的方法处理的铜合金是锡黄铜合金时,组织控制和强塑性提高的效果最明显。

37.实施例1:本实施例采用的组成为以下含量的锡黄铜合金(质量百分数):cu 62.0%%,si 0.30%,mn 0.20%,sn 1.0-2.0%,fe 0.10%,pb 0.10%,zn余量,杂质总和小于0.3%。

38.铜合金熔炼过程为:将无氧铜块、铜锰合金、纯铁粒、铅粒、锌粒、锡粒按比例配料,在1250℃下熔炼,熔炼炉采用工频感应熔炼炉,带电磁搅拌,熔炼均匀后加入脱氧剂脱氧、除气、除渣后进行合金成分微调,合格后加入炭质覆盖剂,倾炉,将铜合金熔体转移至浇铸箱中,浇铸箱采用高铝质耐火材料,并采用石墨塞棒控制浇铸,铜合金液静置,当温度降低到980℃时,开启浇铸铜合金圆坯,采用半连续铸造的方式浇铸直径200mm的圆坯,结晶器外壳采用耐热钢、内壁为石墨套和石墨环,结晶器采用水冷,连铸铜坯出结晶器后采用液氮喷涂的方法强制冷却,液氮流量控制按铸坯出结晶器后30s时铸坯温度降至400℃,然后采用水冷将铸坯冷却至室温,水冷冷却速度100-150℃/min。铸坯出结晶器后强制冷却将铜合金铸态组织中α相组织细化至晶粒小于100微米。

39.铜合金热加工前采用高温固溶-退火处理,将室温的铸态铜合金铸坯加热到820℃,保温2h,出炉后不冷却,直接进行热加工,挤压成铜棒材,挤压比为10:1;挤压后的铜合金棒材通过室温25-30℃水冷至室温,然后采用液氮进行深冷处理,液氮深冷处理的降温速度为55℃/min,降温至-196℃后,保温45min,从液氮中取出,自然回温至室温,然后进行冷热循环处理;冷热循环处理的时铜合金棒材以25℃/min的升温速度升温至250℃,保温45min,然后用30℃的水冷至室温,进而采用液氮进行深冷处理,液氮深冷处理的降温速度为55℃/min,降温至-196℃后,保温45min,从液氮中取出,自然回温至室温,完成一个冷热循环处理;本实施例铜合金棒材的冷热循环处理的循环次数为2次。

40.取连铸铜合金坯试样和冷热循环处理后的铜合金棒材试样,进行金相分析,图1为铸态试样中心部,图2为挤压棒材试样中心部。从图1和图2可知,采用本发明所述的方法,铜合金连续铸锭组织中α相组织细化至晶粒小于100微米,凝固后期铸坯出结晶器后采用液氮

喷涂强制冷却迅速降温的方法抑制β相向β’相转变,控制γ相析出,消除了脆硬性相β’和γ相,组织为α相+β相双相组织。

41.从图2可知,热加工过程采用高温固溶-退火后直接进行变形加工,变形加工后采用冷热循环处理的方法退火,抑制了无序β相向有序β’相转变,控制γ相析出,消除了脆硬性相β’和γ相,组织为α相+β相双相组织,实现了组织控制。

42.以与本实施例成分相同的铸态铜合金(未采用本发明的液氮喷涂冷却,其余工艺参数与实施例相同)、热变形加工后不经本发明的冷热循环处理的热加工态铜合金(热变形加工参数与实施例相同)作为实施例制备的铜合金的对比例,来分析本发明所述的方法制备的铜合金性能的改善效果。

43.材料性能测试表明,铜合金铸态、热加工态(热变形加工后未进行冷热循环处理)、加工后退火态(本实施例的最终材料状态)的延伸率分别为36%、31%、35%,抗拉强度相应的分别为390mpa、385mpa、400mpa,较不采用本发明的同种材料的性能显著提高,延长率增加6-10%,抗拉强度增加约60mpa,铜合金制品的性能合格率提高至100%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1