一种环保型铸造用造型机及其造型方法与流程

1.本发明涉及铸造设备技术领域,具体的,涉及一种环保型铸造用造型机及其造型方法。

背景技术:

2.铸造作为最常见的机械生产工艺,应用在各种零部件的生产过程中。铸造厂使用自动分型板造型机来形成砂模;砂型铸造的中心环节是造型,造型机的核心是实砂机构,压实造型机是一种应用于生产中有几十年历史的低速实砂机构。

3.造型机是用于制造砂型的设备,其主要功能是将填入砂箱内的型砂进行压实,使砂型在搬运和浇注等过程中具有必要的强度。接着用熔化的金属材料来填充所形成的砂模,冷却,然后使砂模分裂,以释放金属铸件。

4.现有的造型机在使用过程中,通过注沙成型之后,将模型推送到下游环节时,通常只能沿单列直线推送,为了便于模型堆叠,供推送堆叠用的传送台需要较长的长度,设备整体较大,针对造型设备的生产场地要求就较高,需要大面积开阔场地才可以顺利进行生产,影响了造型机的实用性。

技术实现要素:

5.为了便于模型堆叠,本技术提供一种环保型铸造用造型机及其造型方法。

6.本发明的技术方案如下:一种环保型铸造用造型机,包括

7.机架,

8.模具,设置在所述机架上,所述模具具有前模和后模,所述前模和后模形成型腔,所述型腔用于注沙成型,所述前模转动设置在所述机架上,所述后模移动设置在所述机架上;

9.分流组件,设置在所述机架上,且所述分流组件位于所述模具下游,所述分流组件用于将传送出的单列的模型至少分流成两列;

10.推送组件,设置在所述分流组件上,用于推送分流后的模型;

11.所述分流组件包括

12.承接板,移动设置在所述机架上,且所述机架上具有滑槽,所述承接板插接于所述滑槽内;

13.驱动件,设置在所述机架上,所述驱动件用于驱动所述承接板向两侧传送模型。

14.作为进一步的技术方案,所述驱动件包括

15.伸缩件,竖直设置在所述机架上,

16.转轮,转动设置在所述伸缩件上,

17.转动件,转动设置在所述机架上,且所述转动件位于所述转轮上侧;所述转动件转动轴线和所述转轮转动轴线方向一致;

18.吸附板,设置在所述机架上,至少具有两个,且两所述吸附板分别位于所述承接板

两侧,并与所述承接板之间通过磁性吸附连接;

19.滑动件,至少设置有两组,且两组所述滑动件一端移动设置在所述转动件上,且两所述滑动件分别设置在所述转动件重心的两侧;所述滑动件另一端转动设置在所述吸附板底部,驱动所述吸附板向两端滑动。

20.作为进一步的技术方案,所述伸缩件包括

21.伸缩套筒,一端设置在所述机架上,

22.连接板,设置在所述伸缩套筒的另一端上,

23.弹性件,套设在所述伸缩套筒上,且所述弹性件的一端与所述机架连接,另一端与所述连接板底部连接。

24.作为进一步的技术方案,所述转动件包括

25.转动辊,转动设置在所述机架上,

26.导向板,设置有两个,且两个所述导向板分别设置在所述转动辊的两侧,且两个所述导向板对称设置。

27.作为进一步的技术方案,所述滑动件包括

28.滑板,设置在所述转动辊上,且所述滑板上具有滑动槽,

29.滑块,具有两个,且两个所述滑块分别设置在所述滑板重心两侧,且两所述滑块均插接在所述滑动槽内;

30.转杆,一端转动设置在所述滑块上,另一端转动设置在所述吸附板上。

31.作为进一步的技术方案,所述吸附板和所述承接板之间具有间隙,所述吸附板和所述承接板之间通过电磁连接。

32.作为进一步的技术方案,所述滑块包括

33.伸缩筒,一端设置在所述滑块上,

34.缓冲件,套设在所述伸缩筒上,且所述缓冲件一端与所述滑块连接,另一端与所述伸缩筒的外筒底部。

35.作为进一步的技术方案,所述推送组件设置有两组,分别位于所述机架两侧;

36.所述推送组件包括

37.推送气缸,设置在所述机架上,

38.推送板,设置在所述推送气缸上。

39.作为进一步的技术方案,一种环保型铸造用造型机造型方法,包括以下步骤:

40.a:制作模型;启动模具,所述前模转动至与所述后模平行,向型腔内注沙成型;

41.b:推送模型;模型制成后,所述前模发生翻转,所述后模推动模型至机架的一端;

42.c:模型分流;逐个模型通过堆叠将前一模型推送至承接板上,通电使得一侧的吸附板侧壁具有磁性,将所述承接板被吸附至所述吸附板上;吸附板超重,滑板翻转,滑块带动吸附板滑动至一侧的机架上,完成分流;

43.d:推送模型;启动所述推送气缸,所述推送气缸推动所述推送版将模型向前推送,使之进入下游生产流程。

44.本发明的工作原理及有益效果为:

45.在铸造过程中,造型成为其中必不可少的环节,使用本技术方案中的造型机时,操作者需要启动模具,前模和后模平行设置形成型腔之后,向型腔内注沙,注沙结束之后,前

模后模相互挤压,最后形成模型。

46.成型之后,前模向上翻转,后模向前推送模型,模型被传送至机架的靠近分流组件的一端,模型传送到承接板之后,启动驱动件,驱动件驱动承接板传送至机架两侧,模型传送到位之后,启动推送组件,推送组件将分流后的模型,向前推送,实现了模型的分流,将原来的一列传送转换至现在的至少两列分流传送,生产同一批量的模型时,所需要的生产空间减少,也便于产品堆叠,极大的提高了造型机的使用便利性。

附图说明

47.下面结合附图和具体实施方式对本发明作进一步详细的说明。

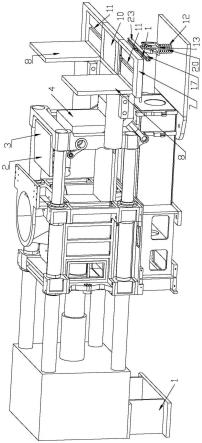

48.图1为本发明整体结构示意图;

49.图2为本发明为显示推送组件的部分零件结构示意图;

50.图3为本发明为图2中a部分的局部放大示意图;

51.图4为本发明为显示分流组件的部分零件结构示意图;

52.图5为本发明为显示滑块结构的部分零件结构示意图。

53.图中:1、机架;2、模具;3、前模;4、后模;7、分流组件;8、推送组件;10、承接板;11、滑槽;12、驱动件;13、伸缩件;14、转轮;15、转动件;16、吸附板;17、滑动件;18、伸缩套筒;19、连接板;20、弹性件;21、转动辊;22、导向板;23、滑板;24、滑动槽;25、滑块;26、转杆;27、间隙;28、伸缩筒;29、缓冲件;30、推送气缸;31、推送板。

具体实施方式

54.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

55.如图1~图5所示,本实施例提出了一种环保型铸造用造型机,包括

56.机架1,

57.模具2,设置在机架1上,模具2具有前模3和后模4,前模3和后模4形成型腔,型腔用于注沙成型,前模3转动设置在机架1上,后模4移动设置在机架1上;

58.分流组件7,设置在机架1上,且分流组件7位于模具2下游,分流组件7用于将传送出的单列的模型至少分流成两列;

59.推送组件8,设置在分流组件7上,用于推送分流后的模型;

60.分流组件7包括

61.承接板10,移动设置在机架1上,且机架1上具有滑槽11,承接板10插接于滑槽11内;

62.驱动件12,设置在机架1上,驱动件12用于驱动承接板10向两侧传送模型。

63.本实施例中,在铸造过程中,造型成为其中必不可少的环节,使用本技术方案中的造型机时,操作者需要启动模具2,前模3和后模4平行设置形成型腔之后,向型腔内注沙,注沙结束之后,前模3后模4相互挤压,最后形成模型。

64.成型之后,前模3向上翻转,后模4向前推送模型,模型被传送至机架1的靠近分流

组件7的一端,模型传送到承接板10之后,启动驱动件12,驱动件12驱动承接板10传送至机架1两侧,模型传送到位之后,启动推送组件8,推送组件8将分流后的模型,向前推送,实现了模型的分流,将原来的一列传送转换至现在的至少两列分流传送,生产同一批量的模型时,所需要的生产空间减少,也便于产品堆叠,极大的提高了造型机的使用便利性。

65.进一步,驱动件12包括

66.伸缩件13,竖直设置在机架1上,

67.转轮14,转动设置在伸缩件13上,

68.转动件15,转动设置在机架1上,且转动件15位于转轮14上侧;转动件15转动轴线和转轮14转动轴线方向一致;

69.吸附板16,设置在机架1上,至少具有两个,且两吸附板16分别位于承接板10两侧,并与承接板10之间通过磁性吸附连接;

70.滑动件17,至少设置有两组,且两组滑动件17一端移动设置在转动件15上,且两滑动件17分别设置在转动件15重心的两侧;滑动件17另一端转动设置在吸附板16底部,驱动吸附板16向两端滑动。

71.进一步,伸缩件13包括

72.伸缩套筒18,一端设置在机架1上,

73.连接板19,设置在伸缩套筒18的另一端上,

74.弹性件20,套设在伸缩套筒18上,且弹性件20的一端与机架1连接,另一端与连接板19底部连接。

75.进一步,转动件15包括

76.转动辊21,转动设置在机架1上,

77.导向板22,设置有两个,且两个导向板22分别设置在转动辊21的两侧,且两个导向板22对称设置。

78.进一步,滑动件17包括

79.滑板23,设置在转动辊21上,且滑板23上具有滑动槽24,

80.滑块25,具有两个,且两个滑块25分别设置在滑板23重心两侧,且两滑块25均插接在滑动槽24内;

81.转杆26,一端转动设置在滑块25上,另一端转动设置在吸附板16上。

82.进一步,吸附板16和承接板10之间具有间隙27,吸附板16和承接板10之间通过电磁连接。

83.进一步,滑块25包括

84.伸缩筒28,一端设置在滑块25上,

85.缓冲件29,套设在伸缩筒28上,且缓冲件29一端与滑块25连接,另一端与伸缩筒28的外筒底部。

86.本实施例中,在注沙成型完成之后,开始进行分流。分流时,操作者只需启动承接板10一侧的电磁和靠近该侧的吸附板16电磁,随后承接板10被吸附至吸附板16上,模型随承接板10移动,此时这侧的总重量比对侧重,受重力和惯性影响,承接板10压动滑块25,滑块25带动转杆26,沿滑动槽24向滑板23的一端滑动,滑板23在转动辊21的带动下转动至倾斜状态,转杆26在滑槽11内滑动,此时导向板22随转动辊21转动,导向板22转动时压动转轮

14,转轮14绕中心轴转动的同时压动连接板19,连接板19压动弹性件20,滑动到位之后,推送组件8将模型推送至机架1的下游传送台上,传送完成之后,弹性件20回弹,带动连接板19向上滑动,转轮14随连接板19向上滑动,转轮14侧壁顶起导向板22,导向板22复位,导向板22带动滑板23,滑板23复原时,滑块25沿滑动槽24滑动恢复至原位。

87.随后,滑块25带动转杆26,转杆26带动吸附板16,吸附板16带动承接板10恢复至原位,此时完成一个模型的分流,剩下的模型逐个分流,实现了缩短机架1的传送体积,便于模型的堆叠,减少了造型机的整机体积,进而提高了造型机的实用性和使用便利性,使用过程中,弹性件20具有缓冲作用,使得模型被拉动时,不容易松散,节省了生产原材料,进而节省了生产资源,从而提高了造型机的环保性能。

88.进一步,推送组件8设置有两组,分别位于机架1两侧;

89.推送组件8包括

90.推送气缸30,设置在机架1上,

91.推送板31,设置在推送气缸30上。

92.本实施例中,启动推送组件8之后,推送气缸30推动推送板31,推送板31推动模型向前传送,提高了分流组件7的使用便利性。

93.进一步,一种环保型铸造用造型机造型方法,包括以下步骤:

94.a:制作模型;启动模具2,前模3转动至与后模4平行,向型腔内注沙成型;

95.b:推送模型;模型制成后,前模3发生翻转,后模4推动模型至机架1的一端;

96.c:模型分流;逐个模型通过堆叠将前一模型推送至承接板10上,通电使得一侧的吸附板16侧壁具有磁性,将承接板10被吸附至吸附板16上;吸附板16超重,滑板23翻转,滑块25带动吸附板16滑动至一侧的机架1上,完成分流;

97.d:推送模型;启动推送气缸30,推送气缸30推动推送版将模型向前推送,使之进入下游生产流程。

98.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1